Чем и как измеряется диаметр отпечатка

Большая Энциклопедия Нефти и Газа

Диаметр отпечатка измеряется с точностью до 0 05 мм при испытании шариками диаметром 5 и 10 мм и с точностью до 0 01 мм при испытании шариком диаметром 2 5 мм. [1]

Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях и определяется как среднее арифметическое из двух измерений. Разность измерений диаметров одного отпечатка не должна превышать 2 % от меньшего из них. [2]

Диаметр отпечатка измеряется в сотых долях миллиметра. Пресс Бринеля не применим для испытания изделий с небольшой глубиной цементации, так как число твердости при измерении может оказаться меньше истинного вследствие продавлива-ния тонкого цементированного слоя, твердость которого надо определить. [3]

Диаметр отпечатка измеряют при помощи специальных отсчет-ных микроскопов. Число твердости по Бринеллю определяют по диаметру отпечатка по специальным таблицам. [5]

Диаметр отпечатка измеряют специальной лупой с делениями. На практике пользуются специальными таблицами, которые дают перевод диаметра отпечатка в число твердости, обозначаемое НВ. [7]

Диаметр отпечатка измеряют по двум взаимно перпендикулярным направлениям. [8]

Диаметр отпечатка измеряется с помощью отсчетных микроскопов в двух взаимно перпендикулярных направлениях. Чтобы ускорить и упростить измерения для различных значений диаметра отпечатка d и нагрузки, Р, в специальных таблицах заранее подсчитаны величины твердости по Бринеллю. [9]

Диаметр отпечатка измеряется с помощью специальной лупы ( фиг. [10]

Диаметр отпечатка измеряют при помощи микроскопа МПБ-2 в двух взаимно перпендикулярных направлениях. Твердость определяют по среднему диаметру отпечатка по специальным таблицам. [12]

Диаметр отпечатка измеряют лупой, на окуляре которой нанесена шкала с делениями, соответствующими десятым долям миллиметра. Диаметр отпечатка измеряют с точностью до 0 05 мм ( при вдавливании шарика диаметром 10 и 5 мм) в двух взаимно перпендикулярных направлениях; для определения твердости следует принимать среднюю из полученных величин. [14]

Испытание на твердость по бринеллю

ИСПЫТАНИЕ НА ТВЕРДОСТЬ ПО

Большинство методов определения твердости основано на принципе вдавливания. Вдавливаются стальной шарик, алмазный наконечник (конус) или четырехгранная пирамида.

Твердость – это способность материала оказывать сопротивление проникновению в него другого, более твердого тела.

Твердость является одним из важнейших механических свойств металлов. По величине твердости металлов можно судить об их прочностных свойствах, не производя статических испытаний на растяжение. Твердость металлов тесно связана с их обрабатываемостью: чем тверже металл, тем большее усилие требуется для его обработки. От твердости зависит и износостойкость металлов, т. е. их способность сопротивляться истиранию, разрушению поверхности или изменению размеров под действием трения. Чем тверже поверхность изделия, тем меньше она будет изнашиваться в процессе работы. Вот почему по величине твердости металлов судят о возможности применения их для изготовления различных деталей машин. Твердость является также основной характеристикой при оценке качества режущих и измерительных инструментов.

Испытания металлических материалов на твердость получили широкое распространение на заводах и в научно-исследовательских лабораториях вследствие быстроты выполнения и простоты оборудования, необходимого для этого. Большое значение имеет и то, что испытаний на твердость не сопровождаются разрушением деталей. Существует много методов определения твердости металлов. Выбор того или иного метода зависит от твердости испытуемого металла, его толщины, размеров испытуемой поверхности и формы изделия.

На практике наибольшее распространение получили следующие методы определения твердости металлов:

а) вдавливанием стального шарика (метод Бринелля);

б) по глубине вдавливания алмазного конуса или стального шарика малого диаметра (метод Роквелла);

в) вдавливанием алмазной пирамиды (метод Виккерса).

1.1 Задание, цель работы. Приборы, материалы и инструмент

Провести испытание на твердость по Бринеллю образцов стали и сплавов цветных металлов различной толщины. Определить твердость.

а) схему испытания (с зарисовкой) и величину твердости по Бринеллю;

б) устройство автоматического рычажного пресса;

в) выбор диаметра шарика и нагрузки;

г) подготовку образца для испытания;

д) подготовку прибора и проведения испытания;

е) методику измерения отпечатка с помощью лупы (с зарисовкой схемы отсчета по шкале лупы);

ж) определение твердости по таблице.

Ознакомится с методикой определения твердости металлов по Бринеллю и изучение устройства прибора для проведения лабораторной работы.

1.1.3 Приборы, материалы и инструмент

Для проведения работы необходимо иметь:

— автоматический рычажный пресс;

— образцы стали и сплавов цветных металлов различной толщины;

— лупу для измерения диаметра отпечатка либо прибор – бривископ

1.2 Схема испытания и величина твердости по Бринеллю

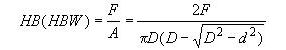

Испытание на твердость по Бринеллю производится вдавливанием в испытуемый образец (металл), стального закаленного шарика определённого диаметра под действием заданной нагрузки Р в течение определенного времени. После снятия нагрузки (вдавливания шарика) на поверхности испытуемого образца, заготовки или детали остается сферический отпечаток (лунка). Схема испытания на твердость по Бринеллю дана на рисунке 1.

Рисунок 1 − Схема испытания на твердость по способу Бринелля

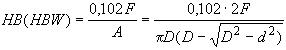

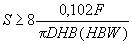

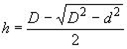

Отношение нагрузки Р (1Н ≈ 0,1 кгс) к поверхности полученного отпечатка (шарового сегмента) F (мм2) дает число твердости, обозначаемое НВ:

Площадь сферического отпечатка определяется по формуле (2):

где D – диаметр вдавливаемого шарика, мм;

h – глубина отпечатка, мм.

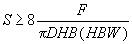

Так как глубину отпечатка h измерить трудно, гораздо проще измерить диаметр отпечатка d, то целесообразно величину h выразить через диаметры шарика D и отпечатка d:

Тогда поверхность шарового сегмента определяется по формуле (4):

а число твердости по Бринеллю будет выражаться формулой (5):

Чтобы не производить сложных расчетов по приведенной выше формуле, к прессу Бринелля прикладываются таблицы перевода диаметра отпечатка в число твердости НВ (Табл. 1). Так, например, если шарик диаметром 10 мм при нагрузке 3000 кгс оставил на образце отпечаток диаметром 3 мм, то число твердости НВ = 415.

Таблица 1 – Зависимость между диаметром отпечатка и числом твердости по Бринеллю (диаметры отпечатков даны для шарика диаметром 10 мм)

Диаметр отпечатка, мм

Число твердости при нагрузке Р, кгс

1 Для определения числа твердости НВ при испытании шариком диаметром 5 мм диаметр отпечатка надо умножить на 2, а при испытании шариком диаметром 2,5 мм – на 4.

2 Для перевода значения силы, выраженной в кгс, в единицу системы СИ следует пользоваться соотношением 1 кгс ≈ 9,81 Н.

1.3 Прибор для испытания на твердость по Бринеллю

1.3.1 Автоматический рычажный пресс

Испытание на твердость по Бринеллю производят на специальных прессах. Наиболее распространенным прибором является автоматический рычажный пресс. Схема пресса показана на рисунке 2.

Органы управления: 1 – станина; 2 – вращающийся эксцентрик; 3 – винт; 4 – столик; 5 – испытуемый образец; 6 – наконечник с шариком; 7 – шпиндель; 8 – пружина; 9 – шатун; 10 – рычаг; 11 – подвеска; 12 – груз; 13 – электродвигатель; 14 – указатель; 15 – рукоятка.

Рисунок 2 – Схема автоматического рычажного пресса для определения твердости

1.3.2 Принцип действия пресса

В верхней части станины 1 имеется шпиндель 7, в который вставляется наконечник с шариком 6. Может быть установлен один из трёх наконечников – с шариком диаметром 10, 5 или 2,5 мм. Столик 4 служит для установки на нём испытываемого образца 5. Вращением по часовой стрелке рукоятки 15 приводят в движение винт 3, который, перемещаясь вверх, поднимает столик 4, и образец 5 прижимается к шарику 6. При вращении рукоятки 15 до тех пор, пока указатель 14 не станет против риски, пружина 8 сжимается до отказа и создается предварительная нагрузка 1000 Н (100 кгс). Электродвигатель 13, который включается нажатием кнопки, расположенной сбоку пресса, приводит во вращение эксцентрик 2. При вращении эксцентрика 2 шатун 9, перемещаясь вниз, отпускает рычаг 10 и соединенную с ним подвеску 11 с грузами 12, создавая этим нагрузку на шарик, который вдавливается в образец. При дальнейшем вращении эксцентрика 2 шатун 9 перемещается вверх, поднимает рычаг 10 и подвеску 11 с грузами 12, снимая этим нагрузку с шарика. Когда рычаг и подвеска с грузами достигнут исходного положения, автоматически даётся сигнал звонком и выключается электродвигатель. Вращением рукоятки 15 против часовой стрелки опускают столик 4. В зависимости от грузов, установленных на подвеске 11, создается различная нагрузка (см. таблицу 2) На приборе Бринелля можно измерять твердость до 450 кгс/мм2. Если твердость больше приведённой величины, то шарик начинает деформироваться и показания прибора становятся неправильными.

Таблица 2 – Побор грузов для нагружения автоматического рычажного пресса

Наименование грузов, обеспечивающих необходимую нагрузку (Рис. 2)

Методика определение отпечатка

Рисунок 2.1 Схема испытаний по Бринелю.

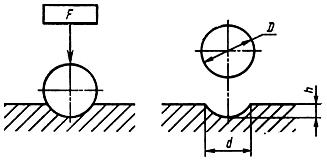

Методика измерения отпечатка

Полученный отпечаток измеряется лупой или микроскопах в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяется как средне арифметическое из двух измерений. Передвигая лупу, надо один край отпечатка совместить с началом шкалы (рисунок 2.2). Прочитать деления шкалы, с которым совпадает противоположный край отпечатка. Данный отсчет и будет соответствовать размеру диаметра отпечатка. Затем лупу или образец надо повернуть на 90 0 и измерить диаметр отпечатка второй раз.

Отсчёт по шкале лупы. d = 3,4 мм.

Рисунок 2.2 Размер отпечатка.

Методика определения твердости по Раквеллу

Порядок проведения испытания:

а) Выбрать наконечник с нагрузкой в зависимости от твёрдости испытуемого образца.

б) В конце шпинделя прибора закрепить оправку с конусом и установить необходимую нагрузку.

в) Установить на стол испытуемый образец.

г) Вращением маховика по часовой стрелки осторожно поднимать до тех пор, пока не упрётся в ограничительный чехол.

д) Плавным нажатием на кнопку включить.

е) После окончание цикла нагружения произвести отсчёт по шкале индикатора.

ж) Вращением маховика против часовой стрелки отпустить стол.

Рисунок 2.3 Схема испытаний по Раквеллу.

Методика определение отпечатка.

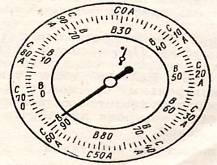

Во первых необходимо создать предварительную нагрузку, стрелка подойдет к красной точке. Затем необходимо произвести испытания, большая стрелка будет показывать число твёрдости по Раквеллу (рисунок 2.4)

Рисунок 2.4 Циферблат прибора

Методика определение твёрдости по Виккерсу

Испытания на твёрдость по Виккерсу производится вдавливанием в испытываемый образец четырёхгранной алмазной пирамиды с углом при вершине 136 0 (рисунок 2.5). По нагрузке, приходящей на единицу поверхности отпечатка, определяется число твёрдости обозначаемое HV. В результате вдавливания на поверхности образуется отпечаток в виде четырёхугольника.

Порядок поведения испытаний.

1. На подвеску 11 (рисунок 2.5) установить груз 12 нужной величины (5, 10, 20, 30, 50 или 100 кГ).

2. В нижней части микроскопа 4 установить объектив с увеличением 10 или втулку с объективом с увеличением 3,7 х

3. На столик 13 установить испытываемый образец 14.

4. Рукояткой 6 повернуть головку 1 в крайнее левое положение.

5. Рукояткой 19 взвести механизм грузового привода.

6. Вращением маховика 15 поднять столик 13 и прижать образец 14 к чехлу 3.

7. Нажать спусковую педаль 23.

8. Сделать выдержку до момента потухания сигнальной лампочки

9. Вращением маховика 15 опустить столик 13 с образцом 14.

10. Рукояткой 6 повернуть головку 1 в крайнее правое положение,

11. Вращением маховика 15 поднять столик 13 с образцом 14 настолько, чтобы при наблюдении в окуляр микроскопа 4 был ясно виден полученный отпечаток.

12. Измерить диагональ отпечатка.

13. После первого измерения диагонали отпечатка образец повернуть на 90° и вторично измерить вторую диагональ.

14. Вычислить среднее арифметическое длины обеих диагоналей

15. Определить число твердости HV, пользуясь для этого специальными таблицами.

16. Определить твердость данного образца второй раз и полученный результат записать в протокол испытания.

Рисунок 2.5 Схема прибора ТК-2

Методика определение отпечатка

Расстояние между центром первого отпечатка и краем второго, смежного с ним, должно быть не менее 2,5 диагоналей отпечатки(рисунок 2.6).

Имеющийся на окуляре микроскопа дополнительный пунктирный штрих применяют при серийных испытаниях. Например, для серии деталей установлен допуск по твердости в пределах 300—350 ед., что при нагрузке 10 кГ соответствует отпечатку 249—230 мк. Правый штрих устанавливают от левого штриха на расстоянии 230 мк.

Вращением малого левого винта пунктирный штрих совмещают с правым штрихом.

|  |  |  |  |  |  |  |  |  |

| |||||||||

Рисунок 2.6 Размер отпечатка

Дата добавления: 2019-07-15 ; просмотров: 141 ; Мы поможем в написании вашей работы!

ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю.

ГОСТ 9012-59 МЕТАЛЛЫ. Метод измерения твердости по Бринеллю

( F выражена в H);

( F выражена в H); ;(F выражена в кгс).

;(F выражена в кгс). , мм

, мм