Чем измерить глубину отверстия

6.1. Способы и средства измерения отверстий. Нутромеры. Штангенциркуль. Шлангенглубиномер. Калибры-пробки.

При работе на сверлильных станках сверловщику приходится часто пользоваться измерительным инструментом для контроля диаметров и глубины отверстий, а также других размеров.

Измеряют и проверяют размеры отверстий различными контрольно-измерительными инструментами, которые выбирают в зависимости от требуемой точности измеряемого размера и характера производства.

Часто сверловщику приходится пользоваться следующими измерительными инструментами: измерительной линейкой, нутромером, угольниками, штангенциркулем, калибрами гладкими и резьбовыми, штангенглубиномером.

Измерительная линейка представляет собой жесткую стальную ленту длиной от 150 до 1000 мм и более с нанесенными на нее делениями через 1 мм и используется для приближенных измерений габаритных размеров обрабатываемых заготовок, расстояний между центрами отверстий, диаметров отверстий и т. д. Возможная точность измерения линейкой до 0,5 мм.

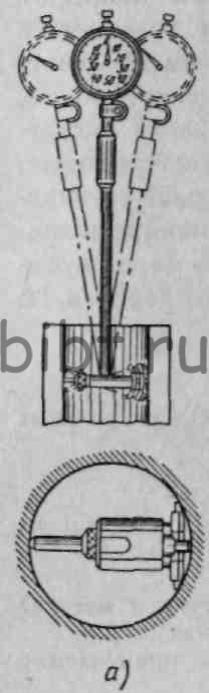

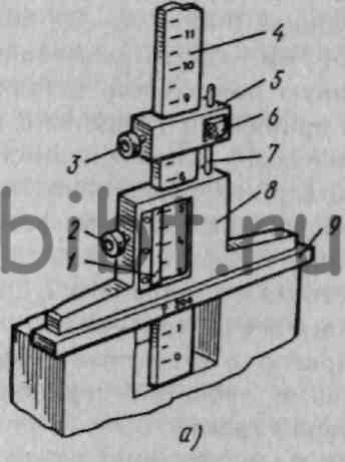

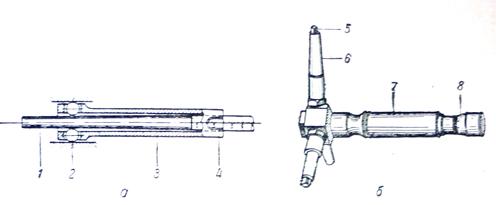

а — индикаторный, б — микрометрический

Индикаторный нутромер (рис. 6.1, а) применяют для измерения точных отверстий диаметром от 6 мм и более. Погрешность показаний нутромера от ±0,15 до 0,025 мм. Цена деления 0,01 мм. В комплект нутромеров входит набор сменных вставок, с помощью которых устанавливают нужные пределы измерения.

Установка индикатора на нуль производится по аттестованному кольцу или блоку концевых мер. При измерении диаметра отверстия нутромер, предварительно наклонив, осторожно, без ударов наконечниками о стенки заготовки вводят в отверстие.

Нутромер перпендикулярно оси отверстия устанавливают легким покачиванием его, после чего отмечают отклонение стрелки от нуля. Если при измерении стрелка индикатора отклоняется вправо, измеряемый размер меньше настроенного, если влево — больше настроенного.

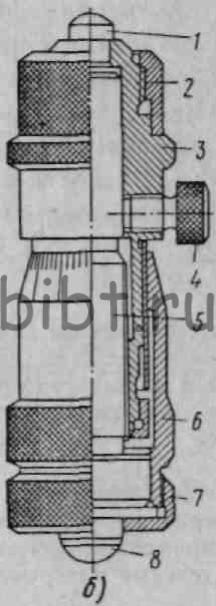

Для проверки точных отверстий применяют микрометрические нутромеры, которые имеют цену деления 0,01 мм и погрешность показаний не менее чем ±0,006 мм.

Микрометрический нутромер (рис. 6.1, б) имеет следующие основные части: стебель 3 с запресованным в него сферическим измерительным наконечником 1, микрометрический винт 5, барабан 6, жестко соединенный с микрометрическим винтом, колпачок 7, закрепляющий барабан на микрометрическом винте, измерительный наконечник 8, предохранительный колпачок 2 и стопор 4.

Нутромеры выпускают в виде микрометрической головки и нескольких удлинителей, свинчивая которые можно получить различные пределы измерения.

Штангенциркули имеют особую шкалу — нониус, позволяющий снимать показания с точностью до 0,1 и 0,05 мм.

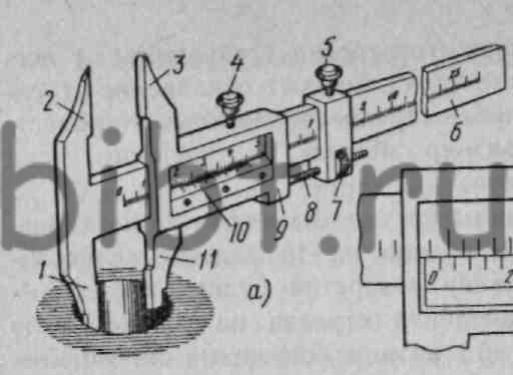

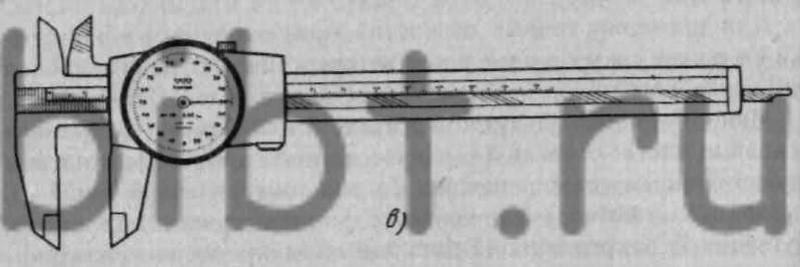

Рис. 6.2. Штангенциркуль:

а — с отсчетом по нониусу, б — показания нониуса, в — с отсчетом по индикатору

На рис. 6.2, а изображен штангенциркуль с точностью отсчета по нониусу 0,05 мм. Он предназначается для наружных и внутренних измерений, а также для разметочных работ. Штангенциркуль состоит из штанги 6 с миллиметровыми делениями, на одном конце которой имеются две губки 1 и 2. По штанге 6 перемещается рамка 9 с губками 11 и 3. На рамке укреплена нониусная линейка 10.

Для облегчения точных измерений в отдельных конструкциях штангенциркулей имеется микрометрическое устройство для подачи рамки 9, состоящее из винта 8, гайки 7 и зажимного винта 5. Стопорный винт 4 служит для закрепления рамки 9 на штанге 6.

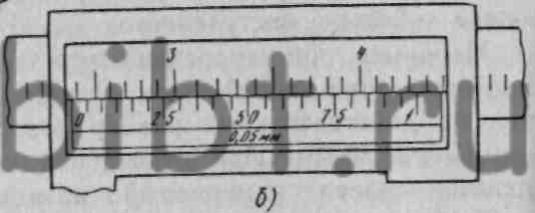

Нониус 10 служит для отсчета дробных частей деления шкалы штанги 6. Длина его 39 мм и разделен он на 20 частей. Цифрами отмечается число сотых долей миллиметра через каждые пять делений. Поэтому против пятого штриха нониуса стоит цифра 25, против десятого — 50 и т. д. Длина каждого деления нониуса равна 39:20= 1,95 мм, т.е. отсчет может быть произведен с точностью до 0,05 мм.

При измерении штангенциркулем к количеству целых миллиметров, которое пройдено нулевыми штрихами нониуса, надо прибавить столько сотых долей миллиметра, сколько покажет штрих нониуса, совпадающий со штрихами измерительной штанги. Например, по штанге штангенциркуля (рис. 6.2, б) нулевой штрих нониуса прошел 24 мм, а его восьмой штрих совпал с одним из штрихов измерительной штанги. В этом случае штрих соответствует размеру 0,40 мм (0,05X8), а измеряемый размер равен 24,40 мм, т.е. 24 + 0,40= 24,40 мм.

Штангенциркули изготовляют с пределами измерения от 0 до 125, 160, 250, 400, 630, 1000 мм и более.

При измерении диаметра отверстия губки 1 и 11 штангенциркуля вводят в отверстие и фиксируют винтом 4 их положение. Затем по показаниям нониуса определяют размер диаметра. При этом к отсчитанному размеру прибавляется действительная толщина губок 1 и 11 для внутренних измерений.

Штангенциркуль с отсчетом по индикатору (рис. 6.2, в) применяют для наружных и внутренних измерений, а также для разметочных работ. На подвижной рамке штангенциркуля укреплен индикатор с ценой деления на циферблате 0,02 мм. Один оборот стрелки равен 2 мм. Максимальная погрешность при измерении с большими измерительными губками ±30 мкм. При измерении штангенциркулем происходит комбинированный отсчет измеряемых величин: грубая индикация положения движка на линейной шкале, а также точная индикация эффективного измеряемого значения по положению стрелки на циферблате. Диапазон измерения 0—150 мм.

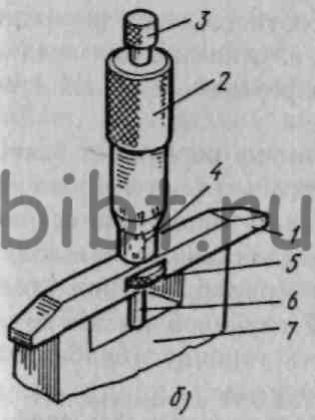

Рис. 6.3. Способы измерения глубины отверстия: а — штангенглубиномером, б — микрометрическим глубиномером, в — индикаторным глубиномером, г — предельным шаблоном-глубиномером

Шлангенглубиномер (рис. 6.3, а) применяют для измерения глубины отверстий, выточек, канавок и размеров выступов. Устройство его аналогично устройству штангенциркуля.

Штанга 4, имеющая миллиметровые деления, свободно перемещается в рамке 8 с нониусом 1 и основанием 9 и закрепляется в нужном положении стопорным винтом 2. Рамка 8 соединена с механизмом микрометрической подачи, состоящим из движка 5, винта 7, гайки 6 и стопорного винта 3.

Для промера глубины просверленного отверстия с помощью штангенглубиномера необходимо левой рукой прижать основание 9 к поверхности детали, а правой рукой, вращая гайку 6, довести штангу 4 до соприкоснования с дном просверленного отверстия.

Отсчет по нониусу производится так же, как и при измерении штангенциркулем. Штангенглубиномеры изготовляют с верхними пределами измерений до 150, 200, 300 и 500 мм и с точностью отсчета от 0,1 до 0,02 мм.

Микрометрический глубиномер (рис. 6.3, б) позволяет измерять отверстия глубиной 0—25; 25—50; 50—75; 75—100 мм с точностью до 0,01 мм. Своим основанием 1 он устанавливается на обработанную поверхность детали 7 и плотно к ней прижимается. Затем вращением трещотки 3 измерительный стержень 6 микрометрического винта 5 перемещается до соприкосновения с дном отверстия. Расстояние между измерительными плоскостями основания и стержня микрометрического винта определяет глубину отверстия, паза и т. д. Отсчитывают размеры по шкале стебля 4 и барабана 2.

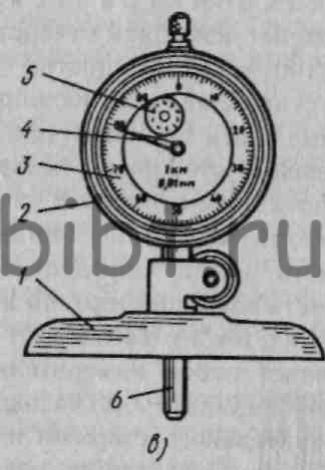

Индикаторный глубиномер (рис. 6.3, б) представляет собой измерительный прибор с отсчетным устройством — индикатором часового типа с зубчатой передачей от измерительного стержня к отсчетной стрелке.

Стрелка вращается вокруг оси и дает показания по круговой шкале. Один оборот стрелки соответствует перемещению измерительного стержня на 1 мм, т. е. цена деления индикатора равна 0,01 мм. По второй шкале циферблата с малой стрелкой отсчитываются целые миллиметры.

Индикаторный глубиномер состоит из корпуса 2, большой 3 и малой 5 шкал циферблата, отсчетной стрелки 4 и измерительного стержня 6. Для замера глубины отверстия глубиномер устанавливается на поверхность детали своим основанием 1. Шаблоны-глубиномеры (рис. 6.3, г) рекомендуется применять для проверки отверстий глубиной до 100 мм. Ими можно быстро и надежно проверить глубину обрабатываемых отверстий в пределах заданных допусков.

Гладкие калибры — бесшкальные измерительные инструменты; используются главным образом в серийном или массовом производстве для контроля правильности изготовления отверстий. Они обеспечивают быстроту и точность измерений и делятся на нормальные и предельные.

Нормальные калибры имеют размеры, равные только номинальному размеру проверяемого элемента изделия. Эти калибры входят в проверяемую деталь с большей или меньшей степенью плотности.

В настоящее время применяют в основном предельные калибры. Их изготовляют двусторонними, из которых одна сторона имеет наибольшие, а другая — наименьшие предельные размеры детали. Одна сторона называется проходной (ПР), а вторая — непроходной (НЕ).

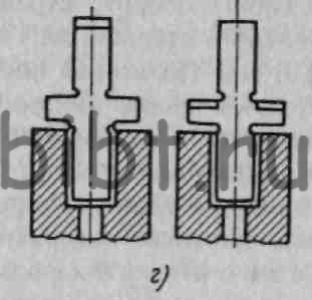

Рис. 6.4. Калибры-пробки: а — гладкая предельная, б — резьбовая

К предельным гладким калибрам относятся гладкие пробки (рис. 6.4, а), служащие для проверки отверстий. У гладких пробок проходной стороной считается сторона с наименьшим предельным размером, непроходной — с наибольшим.

Если непроходные стороны калибров входят в отверстие, то изделия считаются окончательным браком. Если же проходные стороны калибров не входят в отверстие, то изделия могут быть исправлены.

Изделия, имеющие внутренние резьбы, контролируются резьбовыми калибрами. Резьбовые калибры для контроля внутренних резьб являются прототипами сопрягаемых изделий.

Рабочими калибрами для контроля внутренних резьб являются резьбовые пробки: проходная ПР и непроходная НЕ (рис. 6.4,б).

Ввинчиваемость пробки ПР в нарезное отверстие показывает, что средний диаметр резьбы не выходит за установленный предельный размер. Если непроходная пробка НЕ не ввинчивается, это означает, что средний диаметр гайки не больше установленного наибольшего предельного размера.

Следовательно, если проходная пробка ввинчивается в нарезное отверстие, а непроходная не ввинчивается, изделие считается годным.

Токарное дело

Измерение отверстий

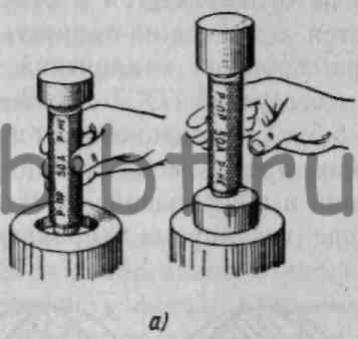

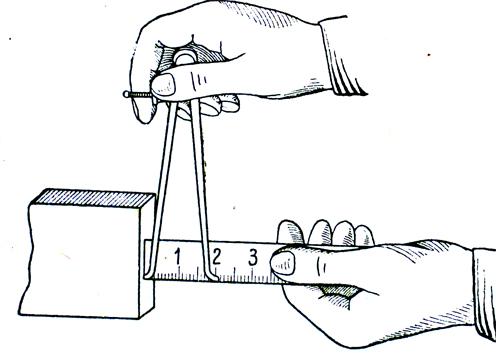

Измерение неточных отверстий

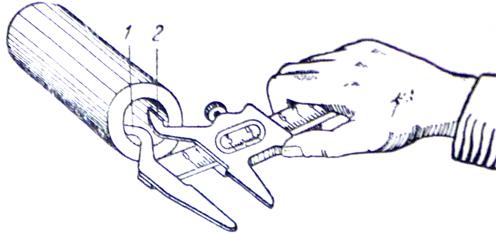

Измерение неточных отверстий производится при помощи обыкновенного или пружинного нутромера. Для измерения диаметра отверстия посредством этого инструмента вводят его правой рукой в измеряемое отверстие. Указательным пальцем левой руки прижимают губку одной из ножек его к стенке отверстия. Слегка покачивая нутромер, нащупывают наименьший раствор его ножек, при котором губка второй ножки касается стенки отверстия.

Измерение нутромером диаметра отверстия.

Установив раствор нутромера, определяют величину его по измерительной линейке. Конец линейки должен упираться в какую-либо обработанную поверхность, например в стенку части суппорта.

Точность измерения диаметра отверстия нутромером, учитывая ошибки установки его раствора и отсчета величины этого раствора по линейке, находится обычно в пределах от +0,2 до ±0,5 мм.

Отметим, наконец, что даже такая невысокая точность измерения нутромером, возможна лишь при исправном его состоянии. Для этого необходим уход за нутромером, подобный указанному выше при описании кронциркуля.

Определение величины раствора нутромера по измерительной линейке.

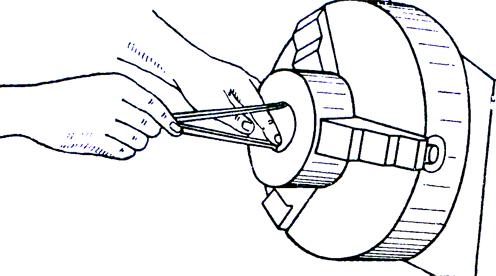

Диаметры более точных отверстий измеряются обыкновенным штангенциркулем, причем используются его острые губки 1 и 2.

Измерение точных отверстий

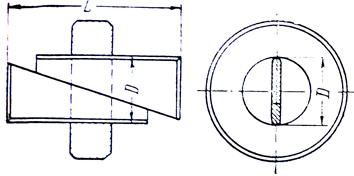

Измерение точных отверстий диаметром до 10 мм удобно производить посредством двух клиньев. Диаметр отверстия может быть измерен микрометром, или точным штангенциркулем прямо по клиньям в том месте, где поставлен размер D, или же его можно получить измеряя расстояние. В последнем случае необходима калибровка клиньев, для чего следует произвести ряд измерений соответственных величин D и L, что можно осуществить закладывая клинья в несколько калиброванных колец. Очевидно, что чем меньше угол наклона клиньев, тем точнее может быть измерен с их помощью диаметр отверстия.

Измерение диаметра отверстия обыкновенным штангенциркулем.

Однако одновременно с уменьшением угла клиньев становится меньше область диаметров, покрываемая данной парой клиньев. Наиболее удобным, с практической точки зрения, является уклон клиньев 1:5. Клинья должны быть изготовлены из инструментальной стали и закалены. Применение таких клиньев ограничивается измерением сквозных отверстий в деталях небольшой длины.

Клинья для измерения точных отверстий.

Отверстия, диаметр которых превышает 10 мм, можно измерять точным штангенциркулем, используя для этого закругленные наружные боковые поверхности его губок. Для определения диаметра измеряемого отверстия к показанию штангенциркуля, прочитанному обычным способом, необходимо прибавлять общую длину его плотно сдвинутых губок. Длина эта (обычно 10 мм) указывается на штангенциркуле. Тем не менее, однако, во избежание ошибки перед измерением отверстия рассматриваемым способом следует предварительно измерить общую длину губок штангенциркуля, например микрометром. Отметим в заключение, что при помощи штангенциркуля можно измерять диаметр только части отверстия, расположенной у торца детали, и нельзя проверить его цилиндричность (отсутствие конуса), что во многих случаях является совершенно необходимым.

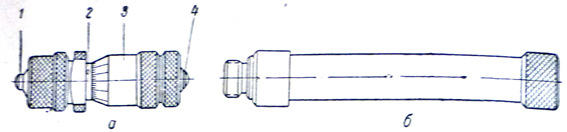

Измерение точных отверстий можно производить также при помощи микрометрических штихмасов. Микрометрический штихмас состоит из стебля 2, имеющего на одном конце наконечник 1 со сферической измерительной поверхностью и движущегося в стебле микрометрического винта со второй сферической измерительной поверхностью 4. Перемещение винта, соответствующее его полным оборотам, отсчитывается по шкале стебля, а перемещение, соответствующее частям оборота, по шкале барабана 3, связанного с микрометрическим винтом.

Для увеличения пределов измерения микрометрического штихмаса к концу стебля могут присоединяться измерительные стержни различной длины, оканчивающиеся сферическими измерительными поверхностями.

Штихмас (а) и дополнительный измерительный стержень(б).

Рассматриваемый штихмас имеет такой же микрометрический винт, как и микрометр для наружных измерений и поэтому с его помощью можно производить измерения с точностью до + 0,01 мм. Отсчет по микрометрическому штихмасу производится точно так же, при пользовании обыкновенным микрометром.

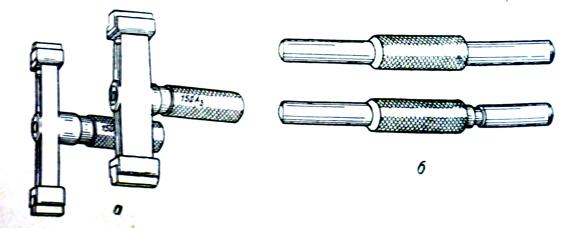

Предельные калибры-пробки (а) и предельные штихмасы (б).

Измеряя отверстия штихмасом, необходимо тщательно следить за тем, чтобы он был установлен точно перпендикулярно к оси измеряемого отверстия. Для этого следует опереть один конец штихмаса на поверхность отверстия, а другой перемещать в диаметральной плоскости его, нащупывая наименьший размер, подобно тому, как это делается при измерении диаметров отверстий нутромером. Для проверки диаметров точных отверстий используются разнообразные предельные калибры-пробки и предельные штихмасы. Отверстия сравнительно небольших диаметров проверяются предельными калибрами-пробками, подобными показанной на рисунке (б). При проверке отверстий больших диаметров пользуются так называемыми неполными предельными калибрами (а) или предельными штихмасами (б). Один из инструментов каждого из этих типов является проходным, а другой не проходным.

Измерение глубоких отверстий

Общеупотребительными инструментами (кронциркулем и штангенциркулем) можно измерить только входную часть отверстия, что в рассматриваемом случае недостаточно. Поэтому измерение глубоких отверстий производится специальными инструментами.

Инструменты для измерения глубоких отверстий.

При измерении отверстий небольших диаметров можно пользоваться инструментом, показанным на рисунке (а). Он состоит из трубки 5, в утолщенной левой части которой расположены три шарика 2. Внутри трубки 3 находится конический стержень 1, на правой цилиндрической части которого нанесены деления. На правом конце трубки 3 имеется вырез 4 с такими же фасками, какие имеются у обыкновенного штангенциркуля. На одной из этих фасок есть нулевой штрих.

Вкладывая инструмент в измеряемое отверстие, сначала отодвигают стержень 1 вправо настолько, чтобы шарики сблизились и головная часть инструмента могла войти в отверстие. После этого вдвигают стержень и делают отсчет по его шкале.

При сравнительно больших (свыше 60 мм) диаметрах отверстий пользуются специальными микрометрами (б). Такой микрометр имеет три измерительных стержня 5 со сферическими концами, причем каждый стержень может двигаться в трубчатой ножке 6, ввинченной в корпус микрометра. Под действием конического валика, расположенного внутри корпуса 7 микрометра, все стержни 5 могут иметь перемещение в радиальном направлении. Правый конец этого валика снабжен микрометрической резьбой и продольные перемещения его отсчитываются по шкале 8, как у обыкновенного микрометра.

Глубиномер микрометрический

Токарь в своей работе, пользуется станками для обработки металла, но они не смогли бы достичь своей цели, если бы не было устройства показывающего точный размер детали.

Одним из таких устройств является глубиномер микрометрический. Данный прибор используют для замера глубины отверстия, и других глубин применяемых на различных деталях.

Виды глубиномеров

Глубиномеры, имея различную конструкцию, бывают таких типов:

Глубиномер микрометрический ГМ 100

Глубиномер микрометрический ГМ 100 используется для измерения глубины до 100 мм, но устройства этого типа способны замерять глубину до 300 мм. Микрометрический глубиномер называется так, потому что, для установления размера применяется микрометрический барабан схожий с головкой микрометра.

Глубиномер индикаторный ГИ 100

способен измерить глубину до 100 мм. В отличие от микрометрических, в глубиномерах данного вида измерение отображается не метрическим способом, а с использованием индикатора, имеющего вид аналоговых часов.

Штангенглубиномер имеет внешнее сходство со штангенциркулем. Некоторые виды штангенциркулей имеют конструктивную возможность измерять глубину паза или отверстия, но штангенглубиномер, способен производить более точные измерения. Глубиномеры этого вида, бывают с цифровой шкалой, например, MarCal 30 ewn.

Устройство и принцип работы

Микрометрический глубиномер состоит из таких элементов:

Устройство отсчета состоит из двух элементов:

На стебле нанесены деления относительно продольной линии, в шахматном порядке, со смещением верхнего ряда по отношению к нижнему, в пол миллиметра. При этом градация верхнего ряда делений, как и нижнего, составляет 1 мм. Микрометрическая головка выполнена цилиндрически с конусом под 20 о со стороны примыкания к стеблю. На вершине конуса располагается штриховая разметка в 50 делений, с числовым обозначением через 5 делений, что позволяет делать измерения микрометрическим глубиномером. Над барабаном размещена фрикцион или трещотка, позволяющая создать нужное усилие при измерении.

Устройство и принцип работы глубиномера микрометрического

Существуют также глубиномеры типа ГМЦ. Они также состоят из микрометрической головки и продольной шкалы, но вместе с тем укомплектованы цифровым устройством отсчета. Такая модификация позволяет выполнять замеры, быстрее и более качественно. Эти приборы имеют точность 0,001 мм.

Индикаторный глубиномер состоит из:

Область применения и устройство глубиномера данного вида основано на индикаторе часового типа. Ограниченный делениями циферблата, этот инструмент обладает диапазоном измерения 100 мм.

Индикаторные измерительные инструменты

Стрелка индикаторного механизма устройства отсчета, приводится в движение путем воздействия измерительного стержня на зубчатый механизм индикатора часового типа. На данном индикаторе расположены основная и вспомогательная шкалы. На основной шкале размещено 100 делений, соответствующих 1 см. Вспомогательная шкала представляет собой циферблат из 10 делений, равных 100 мм. Достаточно распространенным является индикаторный глубиномер. Как пользоваться этим точным инструментом, можно понять, изучив принцип работы индикатора стрелочного типа.

Штангенугломер отличается от штангенциркуля отсутствием губок. Однако конструктивно, он также состоит из основной штанги, подвижной рамки и фиксирующего винта. На шкале выгравирована линейная разметка, с шагом деления в 1 мм. Эти метки отображают десятые сантиметра, а шкала на нониусе уточняет глубину до десятых миллиметра.

Штангенглубиномеры выполняются в трех основных видах:

Основным преимуществом электронного штангенглубиномера – это высокая точность производимых замеров. Наличие цифрового отсчетного механизма, значительно упрощает работу и улучшает качество измерений. Кроме того, есть возможность устанавливать положение «0» в любой точке линейной шкалы. У данного глубиномера, есть конструктивная способность переносить данные замеров, на персональный компьютер.

Рабочие поверхности глубиномеров, должны максимально точно прилегать к измеряемой детали, поэтому изготавливаются из закаленного металла с высоким классом обработки. Применение столь точных инструментов, позволяет изготовлять в соответствии с требованиями, детали для различных машин и агрегатов.

Технические характеристики

Для микрометрических глубиномеров, ГОСТ 7472-92 определяет технические условия исполнения прибора. Согласно, этого ГОСТа, длина основания должна быть 100 мм, а ширина не больше 25 мм. Измерительный стержень изготавливается диаметром 5 мм.

Приборы 1-го класса точности выпускаются с диапазоном измерения до 150 мм, при этом погрешность составит 4 мкм. Инструменты 2-го класса, способны производить измерения до 300мм, а погрешность составит 10 мкм. Края основания могут иметь закругление, но не больше 1мм.

Зачастую, поверхность измерительного стержня скруглена радиусом 5 мм, а смещение от центра допускается до 0,3 мм. Однако иногда, по специальному заказу, рабочая поверхность стержня, может быть прямоугольной.

Конструкция каждого глубиномера предусматривает способность измерительного устройства, установиться в положение «0». При этом расстояние от нулевой метки до торца конической части микрометрической головки составляет 0,1 мм. Шкала, нанесенная на измерительный прибор, имеет деления шириной 0,25мм. Нулевая метка, а также отметки каждые 5 мм, выполняются длиннее остальных и обозначаются цифирным обозначением. Благодаря использованию данной разметки, глубиномеры данного вида, имеют точность отсчета 0,01 мм.

Качество исполнения деталей глубиномера, позволяет выполнить около 50 тыс. измерений. В то время, как инструменты типа ГМЦ рассчитаны на 100 тыс. замеров. Это обуславливается износом микрометрического винта, именно это выработка, снижает точность прибора.

Глубиномеры изготавливаются с возможностью выдерживать климатические и транспортировочные нагрузки. Для определения степени такой устойчивости, их подвергают специальным нагрузкам в течении 2-х часов, после чего погрешность не должна превышать описанные выше нормы.

Технические характеристики глубиномера микрометрического

ГОСТ 7661 67 характеризует глубиномеры индикаторные. Согласно этим стандартам, глубиномер может измерять до 100 мм, при условии использования дополнительных стержней. Они также должны быть из твердого сплава, с радиусом округления 5 мм. Твердость этих стержней составляет 59 HRC.

Глубиномер должен быть оборудован устройством отсчета в виде индикатора часового типа, с градацией деления 0,01 мм и диапазоном измерения до 10 мм.

Все стороны прибора, кроме поверхностей стержня и основания, должны иметь защитное покрытие.

Для изготовления деталей индикаторного глубиномера используются высококачественные материалы, позволяющие прочно соединять между собой все элементы прибора и выполнять замеры высокой точности.

Наиболее точно, прибор выполнит замеры, при температуре воздуха около 20 о С, если температура воздуха изменяется не более чем, на 1 о С, а относительная влажность около 80%.

Соответствие глубиномеров заявленным стандартам время от времени проверяется путем испытаний на прочность. Данные испытания проводятся каждые 3 года. Дальнейшая пригодность инструмента, определяется на основании сравнения результатов измерения с пороговыми показателями.

Порядок работы и техническое обслуживание

Перед началом работы, было бы правильно, прочитать инструкцию по эксплуатации. После чего необходимо очистить глубиномер от транспортировочной смазки, при помощи ветоши с бензином. Затем проверяем, чтобы отсчетное устройство имело отметку «0», если это не так, то приводим прибор к данному положению.

Приступая непосредственно к измерению детали, используя микрометрический глубиномер, нужно убедиться, что на поверхности детали отсутствует мусор, соответственно если есть, то удаляем. Затем оцениваем насколько глубоким является отверстие или паз. При необходимости воспользоваться дополнительными измерительными стрежнями, устанавливаем их, например, если глубина составляет приблизительно 270 мм. Применяя дополнительные стержни, после удлинения, также нужно выставить глубиномер в положение «0», используя подходящие установочные меры.

Предварительно оценив глубину детали, и выполнив все приготовления, опускаем измерительный стержень в отверстие или канавку. Важно, чтобы длина измерительного стержня не доставала до дна, несколько миллиметров. Затем плотно придавливаем основание глубиномера к плоскости детали, и начинаем вращать микрометрическую головку по часовой стрелке. Опустившись до нижней точки отверстия, измерительный стержень, создаст сопротивление на глубиномер. После этого нужно создать необходимое усилие, провернув трещотку три полных оборота вокруг своей оси. Затем фиксируем положение стержня стопорным винтом и приступаем к считыванию размера.

Снимая показания, вначале определяем, какое деление на продольной шкале закрыл барабан, верхнее или нижнее? Ели головка закрыла верхнюю линию, то точным размером будет сумма длины удлинителя стержня, количество полных миллиметров на продольной шкале и показатель на конусной головке. В случае, если видна и верхняя и нижняя линия, на продольной шкале, то к длине стержня, количеству полных миллиметров и отметкам на конусном барабане, нужно прибавить еще 0,5 мм. Это обусловлено тем, что нижняя метка показывает целые миллиметры, а верхняя 0,5 мм.

Работа глубиномером с цифровым устройством отсчета, отличается лишь тем, что размер глубины отображается в цифровом формате. Однако в случае если цифровое устройство сломалось или отсутствует питание, то снимать показания придется, обычным «дедовским» способом.

Пользуясь индикаторным глубиномером, необходимо выполнить те же действия подготовки, в том числе и применение дополнительных удлинителей. Однако следует помнить, что сделать это можно в пределах указанного диапазона измерений. В случае работы с этим прибором снимать показания нужно, с индикатора часового типа. На вспомогательном циферблате снимаем размер целых миллиметров, а на основном показатели сотых делений миллиметра.

С определенной периодичностью, на усмотрение пользователя, необходимо производить поверку способами, описанными в ГСИ 2006-89 «Глубиномер индикаторный. Методика поверки».

Выполнение замеров штангенглубиномером не составит труда, так как способ вычисления размеров полностью идентичен с работой штангенциркулем. Отличие состоит лишь в том, что деталь размещается не в губках штангенглубиномера, так их нет, а сам прибор располагается над углублением детали.

Каким бы инструментом не пришлось работать, в процессе использования его нужно протирать и следить за чистотой поверхности основания глубиномера. Также во время работы следует избегать встряски, биения или падения прибора. Замер выполненный не перпендикулярно заготовки, считается неточным.

Микрометрические измерительные инструменты

После работы глубиномер, нужно протереть тряпкой смоченной машинным маслом. Хранить глубиномер нужно в футляре, в сухом помещении, в случае продолжительного хранения, упаковать в водонепроницаемую бумагу.