Чем измерить шпоночный паз

Способ измерения параметров шпоночного паза вала

Использование: измерительная техника, для размерного контроля параметров шпоночных пазов на валах. Сущность изобретения: вал цилиндрической поверхностью базируют в призме, обеспечивая контакт наконечника с упомянутой поверхностью. Устанавливают отсчетный узел на нуль. Поворачивают вал вокруг оси цилиндрической поверхности, добиваясь захода измерительного наконечника в проверяемый паз и его контакта с дном паза в начале последнего. Затем сообщают возвратно-поворотные движения валу, добиваясь перпендикулярности оси отсчетного узла к дну проверяемого паза, фиксируют первое показание упомянутого узла, являющееся глубиной проверяемого паза. Поворачивая и перемещая шток со щупом, добиваются поочередного касания боковых бочкообразных поверхностей щупа с боковыми поверхностями проверяемого паза, фиксируя при этом первичные показания индикатора. Поворачивая и перемещая шток, добиваются поочередного касания бочкообразных поверхностей щупа с измерительной плоскостью, фиксируя исходные показания индикатора. По упомянутым первичным и исходным показаниям индикатора определяют отклонение от симметричности и ширину проверяемого паза. Переустанавливают вал в призме, обеспечивая контакт измерительного наконечника с дном проверяемого паза в его конце, повторяют возвратно-поворотные движения вала, добиваясь перпендикулярности оси отсчетного узла к дну проверяемого паза, фиксируют второе показание отсчетного узла, определяют отклонение от параллельности дна проверяемого паза относительно оси цилиндрической поверхности по разнице первого и второго показаний упомянутого узла. Поворачивают и перемещают шток со щупом, добиваясь касания бочкообразной поверхности щупа с боковой поверхностью проверяемого паза, фиксируя при этом вторичное показание индикатора. По разнице вторичного и первичного показаний индикатора, полученных при касании одной и той же боковой бочкообразной поверхности щупа с одной и той же боковой поверхностью паза, определяют величину перекоса проверяемого паза. Техническим результатом изобретения является повышение производительности контроля за счет сокращения числа операций. 2 ил.

Изобретение относится к измерительной технике и может быть использовано в машиностроении, преимущественно для измерения параметров шпоночных пазов на валах.

Уровень техники Известен способ измерения отклонения от симметричности шпоночного паза относительно оси его цилиндрической поверхности, осуществляемый путем базирования объекта цилиндрической поверхностью в призме и использования размещенной на ней отсчетной головки, причем объект поворачивают в призме последовательно в обе стороны до упора и фиксируют показания отсчетной головки, ось которой совпадает с биссектрисой призмы, а наконечник контактирует с дном проверяемого паза [Авторское свидетельство СССР N 800600, МПК G 01 B 5/24, 1981 (аналог)].

Однако указанный способ имеет невысокую точность измерения ввиду того, что измеряемая разница положений контролируемых точек на дне паза мало зависит от искомых отклонений от симметричности. Кроме того, он имеет также ограниченные технологические возможности, поскольку позволяет измерять только один параметр шпоночного паза.

Лучший вариант осуществления изобретения Способ реализуется следующим образом.

Вал 1 своей цилиндрической поверхностью базируют в призме 2. В этой призме закреплен отсчетный узел 3, ось а-а которого совмещена с биссекторной плоскостью б-б упомянутой призмы. Отсчетный узел 3 содержит измерительный наконечник 4, имеющий возможность контактирования либо с цилиндрической поверхностью вала 1, либо с дном проверяемого паза. В призме 2 размещен шток 5 со щупом 6, имеющим боковые бочкообразные поверхности 7 и 8, и закреплен индикатор 9, размещенный с возможностью взаимодействия со штоком 5. Продольная ось в-в штока 5 расположена перпендикулярно биссекторной плоскости б-б призмы 2. В биссекторной плоскости б-б призмы 2 расположена измерительная плоскость 10.

Промышленная применимость Способ может быть использован на машиностроительных предприятиях при размерном контроле параметров шпоночных пазов на валах.

Каким инструментом можно измерить глубину шпоночного паза?

С недавних пор пользуюсь электронным штангельциркулем («колумбиком»). Небольшие проблемы со зрением он решает очень хорошо. Тем более, что точность измерения у него идеальна и сомнению не подлежит. Что касается рабочих процессов, то большую поддержку для столяра может оказать устройство под названием глубиномер для фрезерного станка. Оборудовав свой ручной фрезер таким устройством, испытываешь значительное облегчение в работе. Настроив глубину паза на приборе, можно уверенно контролировать дальнейшее фрезерование без постоянных проверок.

Таков электронный колумбик:

А это насадка на фрезер, электронный глубиномер:

Глубину шпоночного паза, да и любые другие отверстия (их глубину) можно измерить штангенциркулем, в общем-то это и есть тот самый нужный инструмент в Вашем случае.

Измерение производится линейкой-глубиномера, на схеме она под цифрой 5-ь.

Устанавливаем (торцом) штангенциркуль у края паза, или отверстия.

На инструменте есть подвижная часть (губки со штангой, при их выдвижении выдвигается и линейка глубиномера) опускаем «щуп» (линейку) до упора и фиксируем всю рамку винтом (зажимным).

Далее смотрим на шкалу и видим показания (размер по глубине паза) в миллиметрах.

Ещё проще работать со штангенциркулем у которого есть электронное табло.

Все действия те же, но размер глубины высвечивается на табло, что гораздо проще поиска «рисок» на шкале штангенциркуля.

Конечно использование штангенциркуля логично, если Вам нужен точный размер глубины паза, если с допуском +-, то можно и гвоздём, вставили гвоздь в паз до упора, отметили размер и сняли показания, по длине, рулеткой, но точность будет, гораздо худшей чем при работе со штангенциркулем.

Чем измерить шпоночный паз

КАЛИБРЫ ДЛЯ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Gauges for keyed joints. Tolerances

Дата введения 1981-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 26 апреля 1990 года N 1034

Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в декабре 1983 года, в апреле 1990 года (ИУС 4-84, 8-90).

1. Настоящий стандарт распространяется на шпоночные калибры для контроля пазов во втулках и на валах по ГОСТ 23360-78, ГОСТ 24068-80 и ГОСТ 24071-97 и устанавливает допуски и формулы для определения размеров рабочей части калибров.

2. Виды калибров и рекомендация по контролю шпоночных соединений приведены соответственно в приложениях 1 и 2.

1-2. (Измененная редакция, Изм. N 1).

3. (Исключен, Изм. N 1).

4. В стандарте приняты следующие буквенные обозначения размеров:

— номинальная ширина паза втулки и вала;

— номинальная толщина контрольной шпонки калибра-пробки и калибра-призмы;

— наименьшая ширина шпоночного паза изделия;

— номинальный внутренний диаметр втулки и вала;

— номинальный диаметр калибра-пробки;

— наименьший диаметр втулки;

— допуск на изготовление калибров (за исключением калибров со сферическими измерительными поверхностями) для отверстия по ГОСТ 24853-81;

— допуск на изготовление калибра-пробки и калибра-призмы по толщине шпонки ;

— номинальный размер калибра-пробки с контрольной шпонкой;

— высота шпонки изделия;

— длина шпоночного паза втулки изделия;

— максимальное значение радиуса закругления шпоночного паза вала;

— допуск ширины паза ;

— допуск диаметра втулки;

— допуск симметричности контрольной шпонки калибра относительно базовой поверхности;

— глубина паза втулки изделия;

— допустимый выход размера изношенного проходного поэлементного калибра для отверстия за границу поля допуска изделия по ГОСТ 24853-81;

— допустимый выход изношенного размера калибра-пробки и калибра-призмы за границу поля допуска размера паза;

— отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наименьшего предельного размера изделия по ГОСТ 24853-81;

— расстояние от середины поля допуска на изготовление калибра-пробки до наименьшего предельного размера втулки или вала;

— величина для компенсации погрешности контроля калибрами отверстий с размерами свыше 180 мм по ГОСТ 24853-81;

— величина, определяющая границу износа;

— величина, определяющая глубину вхождения шпоночного калибра-призмы в шпоночный паз вала.

5. Размеры шпоночных калибров-пробок (черт.1) и калибров-призм (черт.2) должны определяться по формулам, указанным в табл.1.

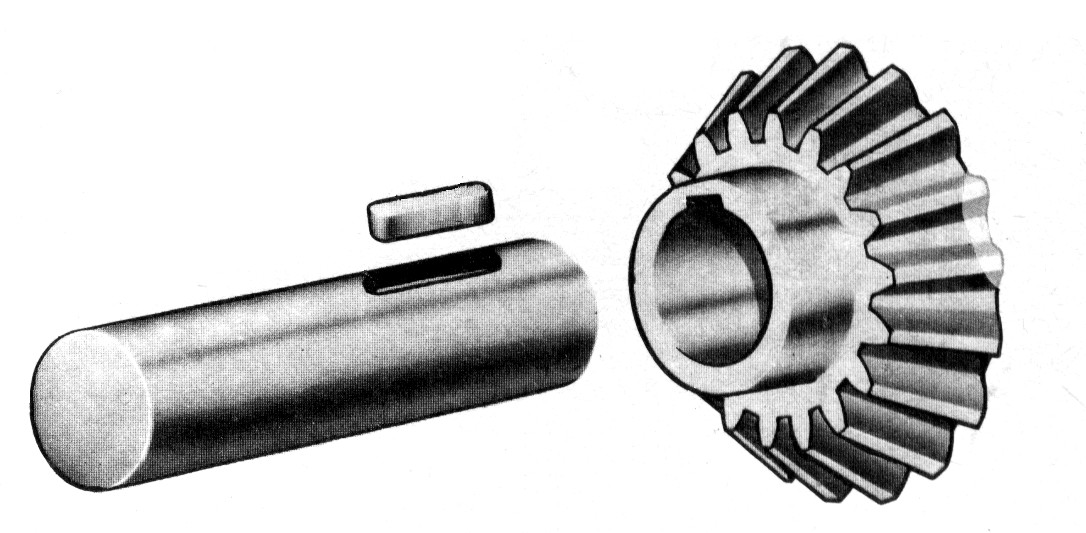

Шпоночный паз: размеры по ГОСТ

Как средство для передачи вращения шпонка используется повсеместно. На первый взгляд здесь нет ничего сложного: вырезал шпоночный паз, вставили, узел готов. Почему шпоночное соединение, несмотря на довольно устаревшую технологию, не потеряло своей актуальности?

Шпоночные соединения

Шпонка представляет собой некую деталь, являющуюся промежуточным звеном для передачи вращательного момента вала ступице. Данный процесс осуществляется за счет образования напряжения смятия шпоночных пазов. Именно по этой причине шпоночные соединения относят к группе жесткого способа передачи вращения.

В большинстве случаев шпонками пользуются в низко нагруженных изделиях. Преимущественно для деталей мелкой серии. Происходит это из-за малой несущей нагрузки шпонок, причина которой кроется в наличии следующих недостатков:

Несмотря на все вышеуказанные недочеты шпонки все равно активно применяются в отраслях машиностроения из-за упрощенной конструкции и низкой стоимости. Но на массовом и крупносерийном производстве высоко ответственных деталей шпонки уступили более совершенным во всех планах шлицевым соединениям.

Виды шпонок

Современное производство предоставляет свыше 20 наименований разного рода.. Но среди них выделяют следующие наиболее применяемые типы в машиностроении:

Стоит отметить, что шпоночные пазы изготавливаются методом фрезерования, долбления протяжки. Наиболее распространено их получение пальчиковой фрезой, поскольку этот способ обеспечивает относительно благоприятное распределение напряжение и приемлемую технологичность.

Материал

Для шпонок наиболее подходят стали с содержанием углерода свыше 0,4%. Именно такой состав обеспечивает необходимое значение износостойкости, прочности и твердости. Сюда относятся конструкционные стали марок 45 и 50, а также сталь обыкновенного качества Ст.6.

Применение более дорогих аналогов стальных сплавов не имеет смысла, поскольку повышенная жесткость шпонки увеличивает вероятности пазов валов и ступицы. Для улучшения условий передачи вращения куда выгодней воспользоваться другими более оптимальными.

Маркировка

Обозначение шпоночного крепления вала на ступице покажем на примерах. Шпонка призматическая с шириной 18 мм, высотой 11 мм и длиной 50 мм маркируется:

Шпонка 18х11х50 ГОСТ 8789-68

Стоит заметить, что посадочные размеры пазов отличаются. Их значения находятся в соответствующих стандартах шпоночных соединений.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

Шпоночные соединения и их сборка.

Шпоночные соединения образуются шпонкой — металлическим стержнем, находящимся одновременно в пазах вала и устанавливаемой на него детали (ступицы). Шпонки служат для передачи крутящего момента от вала к ступице или, наоборот, от ступицы к валу. Кроме того, шпонки обеспечивают фиксацию ступицы на валу в осевом положении. По условиям эксплуатации шпоночные соединения подразделяются на напряженные и ненапряженные. Напряженными называют соединения, в которых при отсутствии внешних сил и моментов постоянно действуют внутренние силы упругости, возникающие в результате предварительного затягивания.

В зависимости от конструкции различают шпоночные соединения с призматическими, сегментными, направляющими, скользящими и клиновыми шпонками, каждое из которых имеет свои достоинства и недостатки.

Призматические шпонки имеют прямоугольное сечение, противоположные грани у них параллельны. Работают эти шпонки боковыми сторонами. Призматические шпонки изготавливаются в двух исполнениях: с закругленными и плоскими торцами. Соединение шпонки с валом неподвижное напряженное. В паз ступицы шпонка входит с зазором.

Сегментные шпонки подобно призматическим работают боковыми гранями. При необходимости по длине вала могут устанавливаться две, а иногда и три шпонки. К достоинствам сегментных шпонок относится простота изготовления как самих шпонок, так и пазов под них, к недостаткам — необходимость изготовления глубоких пазов в валах, что снижает прочность последних. В связи с этим сегментные шпонки применяют только для передачи сравнительно небольших моментов.

Направляющие шпонки применяют в тех случаях, когда ступица должна иметь возможность перемещаться вдоль вала. Такие шпонки крепят к валу при помощи винтов. Для крепления шпонки к валу в ней выполняют два отверстия, имеющих углубления под головки винтов. Еще одно отверстие выполняется в шпонке для подвода смазки. Соединение шпонки с пазом вала неподвижное плотное, а с пазом ступицы — свободное с зазором,

Скользящие шпонки применяют вместо направляющих в тех случаях, когда требуется значительное перемещение ступицы вдоль вала. Шпонка имеет цапфу, которая входит в отверстие, выполненное в ступице, перемещаемой вдоль вала. При изменении положения ступицы на валу шпонка перемещается вместе со ступицей по пазу вала.

Клиновые шпонки в совокупности с валом и ступицей образуют напряженное соединение. Они представляют собой клин прямоугольного сечения с уклоном 1:100, Работают такие шпонки широкими гранями и обеспечивают неподвижное крепление детали на валу. Клиновые шпонки плохо центрируются, поэтому применяются только для неответственных тихоходных передач.

При сборке шпоночного соединения большое значением имеет строгое соблюдение посадок в соединении шпонки с валом и ступицей. Одной из основных причин неправильного распределения нагрузки и смятия шпонки является увеличение зазора в соединении. К смятию может также привести неправильное расположение паза на валу нередко наблюдается и перекос осей пазов относительно оси вала, что значительно затрудняет сборку шпоночного соединения и вызывает перекос охватывающей детали на валу.

Входной контроль шпоночных пазов.

Прежде чем приступить к сборке шпоночных соединений, особенно ответственных, необходимо произвести контроль размеров шпоночного паза на валу и его расположения относительно оси вала.

Контроль глубины паза (рис. 1, а) осуществляется при помощи шаблона и щупа.

Проверку положения боковых сторон шпоночного паза относительно его оси осуществляют при помощи клиновых плиток (рис. 1, б), которые укладывают в паз, а затем щупом контролируют зазоры в точках I и II. При отсутствии перекоса боковых стенок паза зазор должен быть одинаковым.

Отклонение от параллельности стенок шпоночного паза относительно оси вала может быть определен индикаторным прибором (рис. 1, в). При отсутствии отклонения от параллельности показания индикатора на одном и другом конце паза должны быть одинаковы.

Сборка шпоночного соединения.

Сборку шпоночного соединения начинают с пригонки шпонки по пазу вала, предварительно притупив острые кромки пазов и шпонок. После пригонки шпонку устанавливают в пазу вала, обеспечивая указанную на чертеже посадку. Поскольку, в большинстве случаев, шпонка устанавливается в пазу вала по посадке с натягом, то для ее установки следует использовать медный молоток, струбцину или пресс.

При установке направляющих шпонок следует, используя отверстия под винты, выполненные в шпонке, в качестве кондуктора просверлить отверстия в пазу вала и нарезать в них резьбу для крепежных винтов и после этого закрепить шпонку в пазу вала.

После установки шпонки в паз вала необходимо проверить высоту выступающей части при помощи микрометрической головки и мостика (рис. 2, а). В тех случаях когда на валу устанавливают несколько шпонок, их взаимное положение проверяют так, как это показано на рис. 2, б). На шпонки устанавливают приспособление с раздвижными ножками 2, снабженными цилиндрическими валиками 3, и фиксируют положение ножек винтом 4. По показаниям индикатора часового типа 1 при перемещении приспособления вдоль оси вала по поверхностям шпонок определяют взаимное положение последних (при перемещении приспособления показания индикатора не должны изменяться, т.е, стрелка отсчетного устройства должна оставаться неподвижной).

Таблица 1. Типичные дефекты при выполнении пригоночных работ

| Дефект | Причина | Способ предупреждения или исправления |

| Ступица устанавливается на вал слишком туго | Мала ширина паза ступицы или его глубина | Пригнать более точно паз по шпонке |

| Для установки шпонки в паз вала требуется слишком большое усилие | Плохо пригнана шпонка | Повторить пригонку шпонки по пазу вала |

| Шпонка не удерживается на валу | Снят слишком большой слой материала с поверхности шпонки | Заменить шпонку и вновь пригнать ее по пазу вала |

Сборка соединений со скользящими шпонками начинается с пригонки шпонки по пазу ступицы и ее установки в этом пазу, после чего осуществляется пригонка паза вала по шпонке. После сборки при перемещении ступицы не должно наблюдаться ее качания относительно вала.

В процессе выполнения пригоночных работ при сборке шпоночных соединений могут появиться различные дефекты, причины появления которых и способы предупреждения приведены в табл. 1.