Чем измеряется шероховатость поверхности

Контроль шероховатости поверхности

При рассмотрении качеств поверхности следует уделить внимание шероховатости. Этот параметр измеряется на момент производства различной продукции различными методами, предусматривающие применение специальных инструментов контроля. Контроль шероховатости поверхности – часть технологического процесса, предусматривающий применение различных методов оценки параметра шероховатости.

Применяемые методы контроля

Шероховатость поверхности может оцениваться самыми различными методами. Контроль может проводится на различных этапах, в некоторых случаях он визуальный, в других предусматривает применение специальных инструментов. Наиболее распространенными методами контроля шероховатости поверхности можно назвать:

Шероховатость поверхности контролируют в процессе обработки материала или после выпуска продукции при определении его качества. Наиболее доступный метод оценки визуальный, но он не позволяет определить шероховатость поверхности с высокой точность. Визуальный метод не является разновидностью контроля, а только позволяет определить наличие или отсутствие дефектов. Наиболее доступный метод контроля шероховатости поверхности заключается в применении компараторов ISO, технические показатели которого соответствуют установленному стандарту ИСО 8503-1. Для контроля могут использоваться два типа рассматриваемого измерительного инструмента, которые применимы на различных производствах.

Параметры шероховатости

Для того чтобы проводить измерения шероховатости поверхности следует учитывать то, какой параметр при этом учитывается. Проводимый контроль предусматривает проверку совокупности неровностей, которые образуют рельеф на определенном участке.

Рассматривая поверхность определяется шероховатость, которая обозначается Rz или Ra. Шероховатость Rz – показатель 5-ти наиболее возвышенных точек, с которых берутся усредненные значения. Контроль проводят в пределе линии АВ. Шероховатость Ra представляет собой средний показатель арифметических абсолютных значение, которые касаются отклонения профиля поверхности от средней линии в пределах измеряемой базы.

Поверхность оценить визуально для определения всех вышеприведенных показателей практически не возможно. Визуальный способ неприменим в промышленности или в другой производственной деятельности, следует рассматривать особенности инструментального метода определения шероховатости, так как он позволяет определить нужные показатели с высокой точностью.

Методы и средства оценки показателя

Поверхность может иметь самые различные показатели, шероховатость один из наиболее сложных в измерении. Оценивать поверхность, а точнее, рассматриваемый показатель можно двумя наиболее распространенными методами, которые получили название качественный и количественный.

Особенностями качественного метода определения рассматриваемого показателя можно назвать нижеприведенные моменты:

Применение метода визуального осмотра возможно только в случае, есть тонкость обработки поверхности невысока. Контроль рассматриваемым методом определяет использование эталонов, которые должны иметь соответствующую шероховатость. Контролировать показатель можно только в том случае, если эталон изготовлен из того же материала, что и контролируемой детали. При недостаточной эффективности метода контроля при визуальном осмотре используются специальные микроскопы. Но зачастую визуального контроля недостаточно

Контролировать шероховатость можно и количественным методом. Он основан измерение параметра при помощи профилометра и профилографа. Контролировать параметры в данном случае приходится при контакте инструмента с поверхностью.

Профилографы – контактный инструмент, при помощи которого проводится измерение рассматриваемого показателя. Данная методика основана на измерении показателя путем получения изображения микронеровностей профиля. После получения изображения при измерении проводятся определенные расчеты.

Оценка этим прибором проводится следующим образом:

Профилометры: виды и применение

Профилометры – методика, предусматривающая использование инструмента, который не предусматривает получение изображений. Контактный метод позволяет провести точные расчеты для получения нужного результата. Этот инструмент может относиться к контактной группе, имеет следующие особенности:

Есть довольно много методов определения степени шероховатости. Некоторые средства и методы уже практически не применяются по причине появления более современных инструментов, которые позволяют повысить точность изменения и снизить вероятность ошибки. Некоторое оборудование относится к контактному типу, другие к оптическому и смешанному типу. Выбор зависит от того, насколько высока должна быть точность проведенных измерений.

Шероховатость поверхности

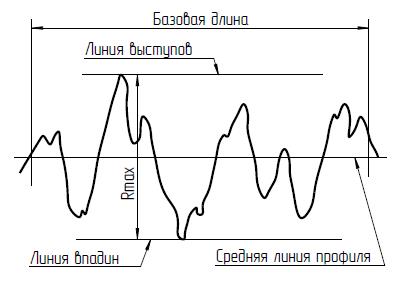

Для отделения шероховатости поверхности от других неровностей с относительно большими шагами (отклонения формы и волнистости) её рассматривают в пределах ограниченного участка, длина которого называется базовой длиной.

Шероховатость поверхности оценивается по неровностям профиля, получаемого путем сечения реальной поверхности плоскостью.

Числовые значения параметров шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля, т.е. базовая линия.

Для количественной оценки шероховатости наиболее часто используют три основных параметра:

Предпочтительным является параметр Ra, поскольку определяется по большему количеству точек профиля. В связи с этим параметром Ra нормируется шероховатость образцов сравнения, используемых для оценки шероховатости в промышленности.

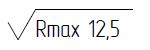

Параметры Rmax и Rz используют в тех случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровности профиля, а также когда прямой контроль Ra с помощью профилометров или образцов сравнения не представляется возможным (поверхности, имеющие малые размеры или сложную конфигурацию, например режущий инструмент).

Требования к шероховатости поверхности устанавливают исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости не устанавливают и шероховатость поверхности не контролируют.

Обозначение шероховатости поверхности

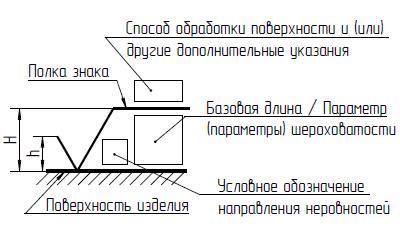

Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

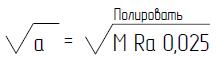

Структура обозначения шероховатости поверхности включает знак шероховатости, полку знака и другие дополнительные указания. При применении знака без указания параметра и способа обработки его изображают без полки.

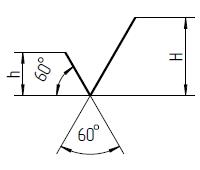

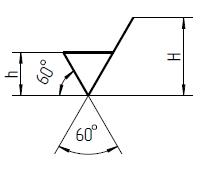

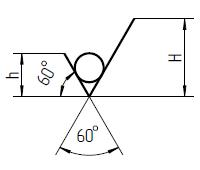

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1.5. 5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

Знаки для обозначения шероховатости поверхности в зависимости от вида ее обработки

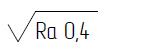

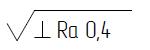

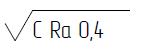

Основной знак, соответствующий обычному условию нормирования шероховатости, когда метод образования поверхности чертежом не регламентируется.

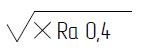

Знак, соответствующий, конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием, травлением и т. п. (конкретный вид обработки может и не указываться).

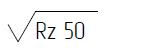

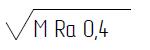

Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована без удаления поверхностного слоя материала, например, литьем, штамповкой, прессованием (конкретный вид образования поверхности может и не указываться).

Примеры обозначения шероховатости поверхности

| Графическое изображение шероховатости | Пояснение |

|---|---|

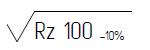

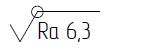

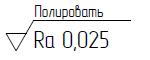

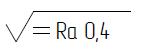

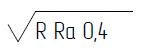

| Указано числовое значение параметра, соответствующие наиболее грубой допускаемой шероховатости, т.е. наибольшему предельному значению для параметра Ra, Rz и Rmax. Значения параметров Ra, Rz и Rmax указывают в мкм. |

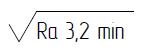

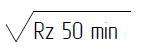

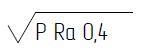

| Указано наименьшее значение параметра шероховатости. Способ применяется в отдельных случаях, когда для правильного функционирования недопустима слишком гладкая поверхность. |

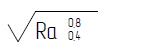

| Указаны числовые значения, соответствующие наибольшему и наименьшему предельным значениям нормируемого параметра. Значение, указываемое сверху, соответствует наиболее грубой допускаемой шероховатости. |

| Указано номинальное значение параметра с предельными отклонениями от него в % от номинального значения. Способ применяют в основном для образцов сравнения шероховатости поверхности или для образцовых деталей, служащих тем же целям. |

| Указана шероховатость поверхностей образующих контур. |

| Указан вид обработки поверхности. Указывается только в тех случаях, когда данный вид обработки является единственным, обеспечивающим требуемое качество поверхности. |

Допускается применять упрощенное обозначение шероховатости поверхности с разъяснением его в технических требованиях чертежа. В упрощенном обозначении используют строчные буквы русского алфавита в алфавитном порядке, без повторений.

Условные обозначения направлений неровностей поверхности

| Графическое изображение шероховатости | Пояснение |

|---|---|

| Параллельное направление неровностей (параллельно линии, изображающей на чертеже поверхность). |

| Перпендикулярное направление неровностей (перпендикулярно к линии, изображающей на чертеже поверхность). |

| Перекрещивающееся направление неровностей (перекрещивание в двух направлениях наклонно к линии, изображающей на чертеже поверхность). |

| Произвольное направление неровностей (различные направления по отношению к линии, изображающей на чертеже поверхность). |

| Кругообразное направление неровностей (приблизительно кругообразно по отношению к центру поверхности). |

| Радиальное направление неровностей (приблизительно радиально по отношению к центру поверхности). |

| Хаотичное направление неровностей. |

Высота знака условного обозначения направления неровностей должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел.

Шероховатость поверхности

Шероховатостью поверхности называется совокупность микронеровностей, образующих рельеф поверхности и рассматриваемых в пределах участка, длина которого равна базовой длине.

Параметры шероховатости

В большинстве случаев шероховатость поверхности определяется одним из параметров Ra или Rz.

Среднее арифметическое отклонение профиля Ra – это среднее арифметическое абсолютных значений отклонений профиля yi от средней линии m в пределах базовой длины

Рисунок 1.

Механизм возникновения шероховатости

Все причины возникновения шероховатости можно разбить на 3 группы:

Образование неровностей на обработанной поверхности можно представить как след от движения режущих кромок инструмента. Назовём такой профиль регулярным (рис.2).

На образование регулярного профиля влияет геометрия резца, в частности – углы в плане, а так же величина подачи S. Их влияние описывается формулой

В реальном процессе резания впереди резца и под обработанной поверхностью образуется зона пластической деформации, которая вносит некоторую погрешность в регулярный профиль. Пластически деформированный металл в отдельных местах как бы наволакивается на микронеровности, а в где-то вырываются отдельные куски металла. Потому реальное значение Rz может быть записано как:

где

Методы и средства оценки шероховатости поверхности

Шероховатость поверхности оценивают двумя основными методами:

качественным и количественным.

Качественный метод оценки основан на визуальном сопоставлении обработанной поверхности с эталоном невооруженным глазом или под микроскопом, а также по ощущениям при ощупывании рукой (пальцем, ладонью, ногтем). Визуальным способом можно достаточно точно определять шероховатость поверхности, за исключением весьма тонко обработанных поверхностей. Эталоны, применяемые для оценки шероховатости поверхности визуальным способом, должны быть изготовлены из тех же материалов, с такой же формой поверхности и тем же методом, что и деталь. Качественную оценку весьма тонко обработанных поверхностей следует производить с помощью микроскопа или лупы с пятикратным и большим увеличением.

Количественный метод оценки заключается в измерении микронеровностей поверхности с помощью приборов: профилографов и профилометров.

Профилографы

Рисунок 3.

Схема профилографа Б. М. Левина приведена на рис. 3. Луч света от лампы 1, проходя через линзу 2, щель 3 и оптическую систему 5, падает на зеркала 8 и 7. Зеркало 8 связано с ощупывающей иглой 9. Луч света, отраженный от зеркала 7 и затем от зеркала 8, проходит оптическую систему 6 и, попадая на зеркала 4 и далее на цилиндрическую линзу 14, проецирует изображение щели 3 на светочувствительную пленку 13,расположенную на барабане 12. Изображение щели проецируется в виде световой точки. Деталь 10, на поверхности которой измеряют шероховатость, располагается на верхнем диске предметного стола 11. При вращении синхронного двигателя стол вместе с деталью движется поступательно относительно иглы 9, а барабан 12 вращается. Таким образом, на светочувствительной фотоплёнке получается изображение пути светового луча, повторяющего профиль обработанной поверхности испытуемой детали.

Рисунок 4.

Принцип действия профилометра конструкции В. М. Киселева заключается в возбуждении колебаний напряжения в результате движений ощупывающей иглы. На рис. 4 приведена схема этого профилометра (модель КВ-7). Игла 1 с алмазным наконечником, радиус закругления которого 12 мкм, подвешена на пружинах 2. Нижний конец ее ощупывает неровности поверхности детали, а верхний связан с индукционной катушкой 3, которая перемещается в магнитном поле полюсов 4 и 6 магнита 5. Возбуждаемый этим перемещением ток подают на усилитель и затем на гальванометр. Перемещение иглы по поверхности осуществляют с помощью электропривода со скоростью 10. 20 мм/с. Давление иглы на поверхность проверяемой детали составляет 5. 25 кПа. При подключении к профилометру осциллографа можно получить профилограмму исследуемой поверхности.

Рисунок 5.

Для измерения шероховатости предназначен также двойной микроскоп В. П. Линника (рис. 5). Прибор состоит из двух частей: микроскопа А для освещения исследуемой поверхности, микроскопа Б для наблюдения и измерения профиля поверхности. Оси обеих частей микроскопа, наклоненные под углом 45° к исследуемой поверхности, пересекаются между собой в предметной точке объективов.

В плоскости изображения объектива 3 микроскопа А перпендикулярно плоскости оси микроскопа расположена щель 2, освещаемая источником света 1. Объектив 3 дает уменьшенное изображение а щели 2 на проверяемой плоскости Р в виде узкой светящейся линии. При отсутствии на участке поверхности Р микронеровностей объектив 4 микроскопа Б в плоскости сетки окуляра 5 даст изображение а 2 той же узкой светящейся линии, а также изображение близлежащего участка исследуемой поверхности.

При том же расположении микроскопов А и Б при наличии микронеровностей h часть пучка света, отраженная от участка поверхности P 1 при наблюдении будет казаться выходящей из точки a 1 или из точки а 1 поверхности Р 1, расположенной на расстоянии 2h ниже поверхности Р. Тогда изображение точки из на сетке окуляра 5 будет на расстоянии h от оси микроскопа Б, равном h = 2xh sin 45°, где х — увеличение объектива 4.

Для измерений высоты неровностей в микроскопе Б установлен окулярный микрометр. Двойной микроскоп В. П. Линника позволяет также фотографировать исследуемую поверхность с высотой неровностей 0,9. 60 мкм.

Шероховатость поверхности Ra и Rz

В чем измеряется шероховатость поверхности

Шероховатость поверхности измеряется в микрометрах (1 мкм = 0,001 мм) и оценивается обычно по двум параметрам Rz и Ra.

Rz — это высота неровностей профиля по 10 точкам в то время как Ra — это среднее арифметическое отклонение профиля.

Примерное соответствие этих параметров друг другу с привязкой к классу чистоты шероховатости поверхности смотрите в таблице приведенной ниже:

| Класс чистоты поверхности | Среднеарифметическое отклонения профиля Ra, мкм | Высота неровностей Rz, мкм | Базовая длина l, мм |

| не более | |||

| 1 | 80 | 320 | 8 |

| 2 | 40 | 160 | 8 |

| 3 | 20 | 80 | 8 |

| 4 | 10 | 40 | 2,5 |

| 5 | 5 | 20 | 2,5 |

| 6 | 2,5 | 10 | 0,8 |

| 7 | 1,25 | 6,3 | 0,8 |

| 8 | 0,63 | 3,2 | 0,8 |

| 9 | 0,32 | 1,6 | 0,25 |

| 10 | 0,16 | 0,8 | 0,25 |

| 11 | 0,08 | 0,4 | 0,25 |

| 12 | 0,04 | 0,2 | 0,25 |

| 13 | 0,02 | 0,1 | 0,08 |

| 14 | 0,01 | 0,05 | 0,08 |

Черчение

Величина шероховатости или микронеровностей, определяемая высотой гребешков и глубиной впадин, оказывает весьма существенное влияние на эксплуатационные характеристики деталей — трение, износоустойчивость, прочность, антикоррозионную стойкость и т. д. Чем больше высота неровностей, тем сильнее сцепление между гребешками, а потому при относительном перемещении поверхностей следует затратить некоторую силу, чтобы преодолеть это сцепление, т. е. трение, что ведет к уменьшению КПД машины. Соприкосновение деталей происходит по вершинам выступов микронеровностей (см. рис. 123, II), образующим так называемую контактную поверхность. Контактная поверхность обычно всегда меньше реальной, т. е. общей поверхности детали. Даже после тонкой шлифовки соединяемых деталей контактная поверхность в 2…3 раза меньше номинальной. При обычной же чистовой обработке резцом действительная площадь касания составляет менее 20% реальной.

В зависимости от назначения и условий работы деталей машин допускают различную шероховатость их поверхности. И на одной и той же детали шероховатости ее различных поверхностей могут очень сильно отличаться друг от друга.

Почему же нельзя все поверхности деталей делать с минимально возможной шероховатостью? Объясняется это тем, что такая обработка поверхности требует значительных затрат труда. Правильное назначение конструктором шероховатости поверхности, соответствующей условиям работы детали, имеет огромное значение в машиностроении.

Требования к шероховатости поверхности. Согласно ГОСТ 2789-73 требования к шероховатости поверхности должны быть обоснованными и устанавливаться, исходя из функционального назначения поверхности. Если требований к шероховатости поверхностей не установлено, то она не подлежит контролю.

Требования к шероховатости поверхности должны устанавливаться путем указания числового значения параметра (параметров) и значений базовой длины, на которой происходит определение параметра. Шероховатость поверхности оценивается количественно или качественно. Количественная оценка состоит в определений высоты шероховатости по одному из ниже указанных параметров при помощи приборов. Качественная оценка шероховатости заключается в сравнении ее с образцами.

Понятие о параметрах шероховатости поверхности. Стандарт ГОСТ 2789-73 предусматривает шесть параметров.

Ra — среднее арифметическое отклонение профиля;

Rz— высота неровностей профиля по десяти точкам;

Rmax — наибольшая высота профиля.

S — средний шаг неровностей профиля по вершинам;

Sm — средний шаг неровностей профиля по средней линии: tp — относительная опорная длина профиля.

Все определения параметров приведены в справочном приложении к ГОСТ 2789-73. Остановимся теперь подробнее на двух основных параметрах по ГОСТ 2789-73, обозначаемых символами Rа и Rz. Среднее арифметическое отклонение профиля Ra определяется как среднее значение расстояний отдельных точек профиля Y1, Y2 … Yn до средней линии гребешков ОХ (рис. 124).

где: n — число точек;

Y1 … Yn — расстояние отдельных точек профиля до средней линии ОХ Высоту неровностей профиля по десяти точкам Rz определяют как среднее значение между пятью высшими точками выступов и пятью низшими точками впадин профиля:

где: H1 … Н10 — перпендикуляры из точек выступов (высших и низших) параллельно линии ОХ. Стандарт ГОСТ 2789-73 устанавливает предельные значения величин Ra и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах (мкм). Пять высших точек выступов и пять низших точек впадин (см. рис. 124) берут в пределах базовой длины l — длины участка поверхности, принятого для измерения шероховатости.

Базовой называется длина участка поверхности, характеризующая шероховатость поверхности и используемая для количественного определения ее параметров.

Предельные значения величин Rа и Rz, обозначаемые на чертежах числовой величиной шероховатости в микрометрах, установлены ГОСТ 2789- 73. Этим же стандартом подразделение шероховатости на классы проведено по двум параметрам Ra и Rz, но каждый класс определен только по одному из этих параметров и базовой длине. Такое уточнение класса шероховатости сделано для однозначности контроля.

Обозначение требований к шероховатости поверхностей в соответствии с ГОСТ 2789-73 и правила нанесения их в технической документации определены ГОСТ 2.309-73.

При установлении требований к шероховатости поверхностей из эксплуатационных соображений следует учитывать возможность обеспечения их в процессе изготовления изделия.

7.4. Метрологический контроль шероховатости поверхности. При метрологическом контроле шероховатости поверхностей обычно решают две задачи: 1 — определяют принадлежность контролируемой поверхности к назначенному классу шероховатости, 2 — определяют годность поверхности детали в отношении требований к шероховатости поверхности, если класс шероховатости поверхности не грубее указанного в технической документации.

Приборы, используемые для определения шероховатости по Rа или Rz, разделяются на две группы: контактные (профилографы и профилометры) и бесконтактные (оптические).

Работа профилографов основана на фотозаписи луча света, очерчивающего в увеличенном виде профиль неровности проверяемой поверхности при скольжении по ней алмазной иглы.

На рис. 125 представлена схема наиболее широко применяющегося в практике оптико-механического профилографа. Алмазная игла 1, скользящая по проверяемой поверхности, связана с зеркалом 2, на которое падает от лампы луч света, проходящий через диафрагму 8 и линзу 6. Колебания алмазной иглы, скользящей по шероховатой поверхности, изменяют направление отраженного от зеркала луча света, и он через систему зеркал 3 … 5 попадает на вращающийся барабан 7 со светочувствительной бумагой. После проявления на бумаге остается след отраженного зеркалами луча света, который прочертил в увеличенном масштабе (фотозапись луча) микропрофиль шероховатой поверхности — профилограмму. Профилограмма очень важна в оценке износостойкости поверхности детали.

Шероховатость поверхности образуется в направлении главного движения — движения резания вдоль обработочных рисок (продольная шероховатость) и в направлении поперечной подачи (поперечная шероховатость). Форма, размер и расположение неровностей зависят от способа обработки. Меняя способ обработки, можно изменять характер и расположение неровностей. Оценка класса шероховатости поверхности детали производится измерением ее в направлении наибольшего значения, т. е. поперечной шероховатости, которая обычно в 2 … 3 раза превышает продольную шероховатость.

Числовые значения параметров шероховатости Rа и Rz в таблице классов ГОСТ 2789-78 заданы в виде диапазонов. Классы 1 … 5, 13 и 14 определены через параметр классы 6 … 12 — через параметр Rа. Такое разделение произведено с учетом возможностей измерения этих параметров существующими измерительными средствами. Так профилометры служат для непосредственного измерения параметра Rа в пределах 6 … 12 классов, а профилографы и оптические приборы одновременного преобразования профиля (микроинтерферометры, приборы светового сечения, растровые микроскопы) позволяют измерить параметр Rz с наибольшей трудоемкостью.

Это обеспечивает однозначность понятия «класс шероховатости» и контроля шероховатости в соответствии с требованиями технической документации.

7.5. Выбор шероховатости для поверхностей деталей. Характер и величина шероховатости поверхности детали зависят от вида ее механической обработки. При выполнении чертежей деталей в процессе деталирования сборочного чертежа и при выполнении эскизов деталей с натуры приходится решать вопросы, связанные с назначением (выбором) шероховатости поверхностей.

В любом соединении есть соприкасающиеся поверхности двух или нескольких деталей. По тому, насколько плотно или свободно это касание, можно судить о подвижности деталей, входящих в соединение. Характер соединения позволяет назначить шероховатость поверхностей детали.

По назначению и взаимодействию поверхности деталей разделяют на две основные группы: 1 — сопрягаемые поверхности — поверхности соприкосновения и взаимодействия двух или нескольких деталей в соединении; 2 — свободные поверхности — поверхности, которые с поверхностями других деталей не взаимодействуют.

Количество сопрягаемых поверхностей определяет степень подвижности или плотности сборки деталей. Количество свободных поверхностей определяет степень простоты изготовления деталей.

Назначение числовых значений параметров шероховатости сопрягаемых поверхностей зависит от необходимой точности соединений, от требований к внешнему виду и эксплуатационных свойств (уменьшение трения, удобство и безопасность обслуживания машины и пр.).

Прямой связи между точностью изготовления и шероховатостью не существует, так как всегда можно предъявить высокие требования к шероховатости поверхности при весьма неточном изготовлении ее. Однако, чем меньше поле допуска, тем более высокие требования предъявляются к шероховатости поверхности. Это позволяет ориентировочно выбирать минимально необходимую шероховатость поверхности детали в зависимости от допуска с помощью диаграммы (рис. 126).

Как видно из диаграммы, допуску 19 мкм должна соответствовать шероховатость поверхности параметра Rа в диапазоне 0,63 … 1,25 мкм.

Примечание. Заштрихованное между двумя кривыми линиями поле ограничивает пределы достигаемой шероховатости поверхности при одной и той же точности изготовления.

Средства измерения шероховатости поверхности

Шероховатость поверхности можно измерить двумя способами:

Для экспресс оценки в машиностроительной, ремонтной и приборостроительной отраслях промышленности, где допускаются отклонения от проектной величины, как правило, используют визуальный метод сравнения. В качестве эталонов используют образцы шероховатости, полученные различными способами обработки и имеющие заранее известное значение шероховатости.

Для более точного измерения шероховатости поверхности, в местах где требуется строгое соответствие проектным величинам, применяют специальные приборы: профилометры или профилографы. С помощью профилографа получают так называемую профилограмму, которая требует дополнительной расшифровки, в то время как профилометр сразу показывает точное значение неровности по заданным параметрам. Существуют как портативные профилометры применяемые в «полевых» условиях, так и стационарные приборы, которые используются в метрологических лабораториях для непосредственной калибровки эталонов шероховатости, а так же в учебных целях.

Исходя из выше сказанного можно сделать вывод, что контроль поверхности важно проводить в тех случаях, когда необходимо износостойкость, антикоррозийную стойкость и исключить возможность появления поверхностных трещин от усталости металла. Иногда низкий уровень шероховатости нужно получить не только для технических характеристик детали, но и для ее эстетического вида.