Чем измеряют остроконечный накат

РАВНОМЕРНЫЙ ПРОКАТ

Запрещается равномерный прокат по кругу катания:

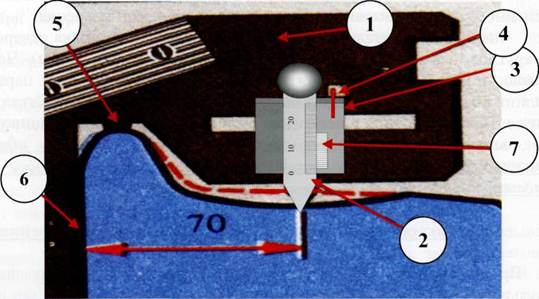

2) мм от внутренней грани колеса, для чего риска на сухаре 3 движка 2 должна совпасть с контрольной риской 4 основания шаблона 1. Шаблон опорной ножкой 5 установить на вершину гребня, прижать вертикальную грань шаблона и лапку 6 шаблона 1 к внутренней грани обода колеса, опустить вертикальный движок сухаря 2 до соприкосновения с поверхностью катания колеса и произвести считывание показаний по шкале движка и нониусу.

Принцип измерения по шкале нониуса смотри далее в разделе «Порядок проведения измерений ползуна (выбоины), навара, кольцевой выработки».

При скоростях движения до 120 км/час:

— у пассажирских вагонов в поездах дальнего следования более 7 мм;

— у пассажирских вагонов в поездах местного и пригородного сообщения более 8 мм;

— у вагонов рефрижераторного парка и грузовых вагонов более 9 мм;

3) При скоростях свыше 120 км/ч:

— у колесных пар с приводом от торца шейки оси более 4 мм.

4) При подготовке под погрузку у грузовых вагонов более 8,5 мм

Величину проката определяют (см. рис. 10) с помощью вертикального движка 2 сухаря 3 шаблона 1 по кругу катания, который устанавливается на расстоянии 70

НЕРАВНОМЕРНЫЙ ПРОКАТ

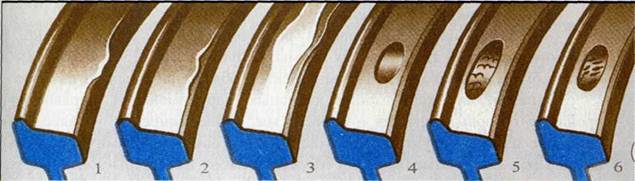

К признакам неравномерного проката колес (рис. 11) относятся:

Неравномерный прокат неодинаковый прокат, измеренный в 3-х различных сечениях. Это своего рода эллипс колеса, при котором ударов колес по рельсу не будет. Неравномерный прокат возникает вследствие неравномерного износа поверхности катания из-за развития поверхностных дефектов и неоднородности свойств материала.

Характерными признаками неравномерного проката являются:

— местное сужение или смятие фаски;

— неравномерный круговой наплыв металла на фаску;

— местное уширение дорожки качения;

— наличие закатывающихся ползунов и «наваров», трещин и выщербин в сочетании с местным уширением дорожки качения или раздавливанием обода.

|

|

Закатавшийся ползун с выщербиной

Технически доказано, что неравномерный прокат, это:

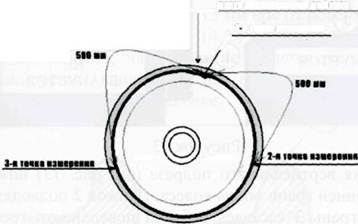

ИЗМЕРЕНИЕ неравномерного проката производится абсолютным шаблоном в местах повышенного видимого износа колеса, т.е. в сечении с видимым максимальным износом. Для определения его величины дополнительно производят измерения рядом с этим сечением с каждой стороны на расстоянии до 500 мм (см. рис 12). Величина дефекта определяется, как разность результатов этих измерений (от большего значения числа вычитается меньшее). Максимальное значение разности результатов измерений принимается за действительную величину неравномерного проката.

Например: 1-я точка 9 мм, 2-я точка 6 мм, 3-я точка 7 мм.

Обычно в эксплуатации находятся колёсные пары, условно подразделяемые на три категории:

Эти описанные способы позволяют выявить неравномерный прокат практически без специального шаблона, даже не делая протяжки.

ВЕРТИКАЛЬНЫЙ ПОДРЕЗ ГРЕБНЯ

Наличие под вагонами колесных пар с вертикальным подрезом гребня может привести к сходу вагонов с рельсов при противошерстном движении их по стрелочному переводу.

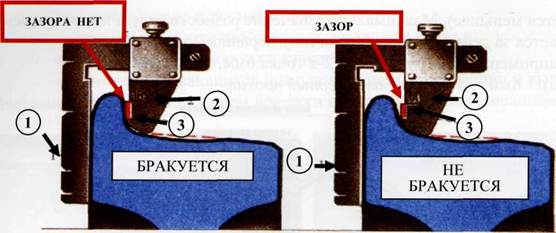

Для измерения вертикального подреза (см. рис. 13) ножку 1 табло прижимают к внутренней грани обода колеса. Движок 2 подводят к гребню та чтобы браковочная грань 3 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка рабочей поверхности катания колеса. Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

ОСТРОКОНЕЧНЫЙ НАКАТ ГРЕБНЯ

Этому способствует ненормальная работа колесной пары, вызванная причинами, которые приводят к возникновению повышенного износа и подреза гребня колеса.

|

|

Данными причинами являются: ненормальная работа колесной пары, неправильная установка ее в тележке, значительная разница диаметров колес на одной оси, длительная работа на пути с крутыми кривыми, изгиб оси, перекос рамы тележки, неправильная посадка колес на ось.

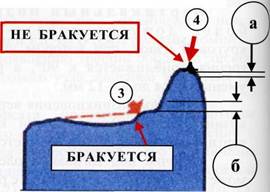

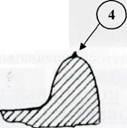

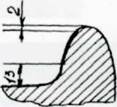

Рабочей частью гребня классифицируется поверхность, расположенная в границах 2 мм от вершины «а» и 13 мм «б» от поверхности катания. (Рис. 14.1. и 14.3). Острая кромка 4 (см. рис. 14.2.) в вершинных (нерабочих) частях гребня, не имеющего подреза, чаще всего не является эксплуатационным дефектом и классифицируется наплывом, не представляющим угрозы безопасности движения, и не подлежит браковке.

|

|

|

| Рисунок 14.1. |

СТУПЕНЧАТЫЙ ПРОКАТ

Ступенчатый прокат это неравномерный по профилю круговой износ, при котором на поверхности катания образуется ярко выраженная ступень. Ступенчатый прокат возникает при смещении пятна контакта колеса и рельса в сторону фаски в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колес по кругу катания, неправильной установки колесной пары в тележке или перекоса рамы тележки.

РД 32 ЦВ 162-2015

Методика установления зоны браковки остроконечного наката гребня колесных пар грузовых вагонов с помощью приспособления Т1436.000

Купить РД 32 ЦВ 162-2015 — бумажный документ с голограммой и синими печатями. подробнее

Цена на этот документ пока неизвестна. Нажмите кнопку «Купить» и сделайте заказ, и мы пришлем вам цену.

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

Методика распространяется на приспособление Т1436.000, применяемое для установления зоны браковки остроконечного наката гребня колесных пар, и используется при техническом обслуживании грузовых вагонов

Оглавление

1 Область применения

2 Нормативные ссылки

3 Условия выполнения контроля

4 Проведение контроля

Лист регистрации изменений

| Дата введения | 09.11.2015 |

|---|---|

| Добавлен в базу | 01.01.2018 |

| Актуализация | 01.02.2020 |

Этот документ находится в:

Организации:

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

Открытое акционерное общество «Российские железные дороги» ф|ыиа.1

УСтаноВления зоны (?РОко8ки (2)

МЕТОДИКА КОНТРОЛЯ НАЛИЧИЯ

ОСТРОКОНЕЧНОГО НАКАТА ГРЕБНЯ КОЛЕС НЫХ ПАР

С ПОМОЩЬЮ ПРИСПОСОБЛЕНИЯ Т1436.000 РД 32 ЦВ 162-2015

Открытое акционерное общество «Российские железные дороги» филиал

А.Ф. Комиссаров VX// 20 г.

УСтаиоВления

М ЕТОДИКА КОНТРОЛЯ НАЛИЧИЯ ОСТРОКОНЕЧНОГО НАКАТА ГРЕБНЯ КОЛЕСНЫХ ПАР

ГРУЗОВЫХ ВАГОНОВ С ПОМОЩЬЮ ПРИСПОСОБЛЕНИЯ 11436.000 РД 32 ЦВ 162-2015

Начальник технического отдела Управления вагонного хозяйства I (.ен гральной дирекции инфраструктуры’ филиал ОАО «РЖД»

2 Вводи гея впервые.

3 Вводится в действие с момента утверждения.

1 Область применения. 1

2 Норма I и иные ссылки. 1

3 Условия выполнения контроля. 2

4 Проведение контроля. 2

Лист регистрации изменений. 5

МЕТОДИКА КОНТРОЛЯ НАЛИЧИЯ (ОТСУТСТВИЯ) ОСТРОКОНЕЧНОГО НАКАТА ГРЕБНЯ КОЛЕСНЫХ ПАР ГРУЗОВЫХ ВАГОНОВ с; ПОМОЩЬЮ ПРИСПОСОБЛЕНИЯ Т1436.000

1 Облает ь применения

Настоящая методика распространяется на приспособление Т 1436.000

foюун>нжи) осIроконсчною наката гребня колесных пар. и используется при

техническом обслуживании футовых вагонов.

2 Нормативные ссылки

— Метрологическое обеспечение средств допускового контроля в ОАО «РЖД», утвержденное распоряжением ОАО «РЖД» от 7 июля 2011 г.

— Инструкция по техническому обслуживанию вагонов н эксплуатации

(Инструкция осмотрщику вагонов), утвержден пая Советом по

железнодорожному транспорту Государств-участий кон Содружества

(проижол от 21-22 мая 2009 г. X» 50);

— РД 32 ЦБ 163-2015 Методика калибровки шаблона Т1436.000 для проверки наличия (отсутствия) остроконечною наката гребня колесных пар вагонов;

— НОГ РЖД-4100612-ЦВ-016-2012 Правила по охране труда при техническом обслуживании и ремонте фузопых вагонов, утвержденные распоряжением ОАО «РЖД» 17 января 2013 г. JV» 57р.

3 Условия выполнения КОП I роли

3.1 Пpirnровед сtиш

контроля наличия Отсутствия) остроконечного наката гребня колесных пар вагонов с помощью приспособления Т1436.000 должны соблюдаться следующие условия:

• разность температур в рабочем пространстве и на поверхности

Перед измерениями поверхности, подлежащие измерениям, должны быть очищены от грязи, смазки, следов коррозии.

3.2 При выполнении измерений должны выполняться требования ПОТ РЖД-4100612-ЦВ-016-2012 Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов.

3.3 Приспособление должно быть откалибровано в установленном порядке согласно РД 32 ЦВ 163-2015 Методика калибровки приспособления Т1436.000 для проверки наличия (отсутствия) остроконечного наката гребня колесных пар грузовых вагонов.

4 Проведение контроля

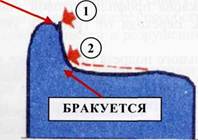

4.1 Согласно пункта 3.2.1 (подпункт 12) Инструкции по техническому обслуживанию вагонов в эксплуатации (Инструкции осмотрщику вагонов) запрещается выпускать в эксплуатацию и допускать к следованию в поездах колесные пары, имеющие остроконечный накат гребня па участке сопряжения подрезанной части гребня с его вершиной (или рабочей зоне).

На вершине или нерабочих частях фебня возможен дсфскг, который называется наплывом и не подлежит браковке.

Па вершине или нерабочих частях гребня возможен дефект, который называется наплывом и не подлежит бракоике.

vortoSttnue зоны дро ковки

4.2 4Сон1роль-4шдичия (oreyieTtmxt остроконечного наката гребня

колесных нар грузовых вагонов производить с помощью приспособления

Т1436.000, установив его, как покатано на рисунке I.

Приспособление устанавливаетея на поверхнооь катания обола колеса гак, чтобы его опорная поверхность основания ноз.1 плотно прилегала к внутренней ipaini колеса поз.II. предварительно необходимо ослабить стопоры поз.9 и поз.7. Затем если на вершине гребня имеекя наплыв, расположить его в пазе упора поз.5, как показано виде «А» рисунка I. Опустить упор И03.8 к поверхности катания колеса, зафиксировать стопором поз.9. Придвинуть движок с упором поз.6 до касания с гребнем колеса в точке «В», также зафиксировать стопором поз.7.

На контролируемой поверхности рабочей зоны гребня между точками «Б» и «В» не должно быть остроконечного наката.

Способы измерения неисправностей в эксплуатации

Неисправности цельнокатаных колес Таблица 3

Продолжение Таблица 3

Продолжение Таблица 3

Трещины и изломы колеса:

– продольные трещины, плены, расслоения и неметаллические включения (песочины и др.) в ободе;

– поперечные единичные трещины в ободе;

– сетка термических трещин в ободе;

– излом колеса: по трещине у ступицы, по трещине у обода.

Любая из неисправностей этой группы независимо от места и размера – брак в эксплуатации и ремонте. В ремонте допускается устранение обточкой сетки термических трещин, если удается получить бездефектную поверхность металла.

Есть варианты контроля, хотя и менее точные, определения глубины ползуна с помощью линейки по его длине, в случае, если абсолютный шаблон

проследования по перегону с уменьшением скорости. Согласно «Инструкции по эксплуатации тормозов подвижного состава ж.д.»ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 есть зависимость длины ползуна от его глубины (таблица 4, рисунок 8)

Зависимость длины ползуна от его глубины Таблица 4

| Длина ползуна, мм | ||

| Глубина ползуна, мм | 0,7 | 1,5 |

Неисправности вагонных осей в эксплуатации Таблица 5

| Наименование неисправности | Причины возникновения | Способ определения |

| Протертость средней части оси | Несоблюдение требований содержания тормозной рычажной передачи | Кронциркуль и линейка как полуразность диаметров в месте протертости и рядом с ней. |

| Маломерность оси по диаметрам | Удаление металла при механической обработке, проворот колец, протертость. | Измерением диаметров микрометрическими, рычажными скобами, кронциркулем и линейкой |

| Сварочные ожоги | Несоблюдения требований выполнения сварочных работ на вагоне. | Визуально. |

| Изогнутость оси | Деформация от ударов при авариях и крушениях. | Измерение штихмасом между внутренними гранями колес в четырех диаметрально противоположных точках или проверкой на биение в центрах станка |

Неисправности колесной пары в эксплуатации Таблица 6

| Наименование неисправности | Причины возникновения | Способ определения |

| Сдвиг ступицы колеса на оси | Нарушение технологии формирования, удары при крушениях и авариях | Внешний осмотр. |

| Признаки ослабления ступицы | Нарушение технологии формирования. | Внешний осмотр. Разрыв и вспучивание краски в месте соединения колеса с осью, выделение ржавчины и масла из-под ступицы с внутренней стороны колеса. |

| Расстояние между внутренними гранями колес не соответствует | Сдвиг колеса на оси или результат обточки внутренних граней колес. | Штихмасом у свободно стоящей колесной пары в четырех точках. Максимальное и минимальное значение сравнивают с допуском. |

3 Нормативные требования к колесным парам вэксплуатации

Нормативные требования приводятся в таблице 7.

Допускаемые нормативы браковки в эксплуатации Таблица 7

Продолжение Таблица 7

4. Расположение специального мерительного инструмента при измерениях неисправностей колесных пар в эксплуатации

Рисунки поясняют порядок измерений согласно таблицы 3

| 70 мм |

| до 500 мм |

| до 500 мм |

Рисунок 1- Измерение равномерного Рисунок 2 – Схема снятия замеров при проката неравномерном прокате

Рисунок 4 – Измерение фактического значения толщины гребня

Рисунок 6 – Зона браковки остроконечного наката гребня

| 70 мм |

Рисунок 7 – Измерение толщины гребня

Рисунок 8 – Измерение глубины ползуна по его длине

Контрольные вопросы

1. Укажите максимально допускаемый равномерный прокат в эксплуатации под пассажирскими вагонами со скоростями движения более 120км/ч

2. Укажите максимально допускаемый равномерный прокат в эксплуатации под пассажирскими вагонами местного сообщения при скоростях движения до 120км/ч

3. Укажите максимально допускаемый равномерный прокат в эксплуатации под пассажирскими вагонами дальнего следования при скоростях движения до 120км/ч

4. Укажите максимально допускаемый равномерный прокат в эксплуатации под рефрижераторными вагонами

5. Укажите максимально допускаемый неравномерный прокат в эксплуатации под грузовыми вагонами

6. Укажите максимально допускаемый неравномерный прокат колесных пар с редукторно-карданным приводом в эксплуатации

7. Укажите максимально допускаемую глубину кольцевой выработки на уклоне 1:20

8. Укажите максимально допускаемый равномерный прокат в эксплуатации под грузовыми вагонами

9. Укажите максимально допускаемую глубину кольцевой выработки на уклоне 1:7

10. Укажите максимально допускаемую ширину кольцевой выработки

11. Укажите минимально допускаемую толщину обода грузовой колесной пары

12. Укажите минимально допускаемую толщину обода пассажирской колесной пары со скоростью движения до 120 км/ч

13. Укажите минимально допускаемую толщину обода пассажирской колесной пары со скоростью движения от 120 км/ч до 140 км/ч

14. Укажите минимально допускаемую толщину обода пассажирской колесной пары со скоростью движения более 140 км/ч

15. Укажите минимально допускаемую толщину гребня грузовой колесной пары

16. Укажите минимально допускаемую толщину гребня пассажирской колесной пары со скоростью движения до 120 км/ч

17. Укажите допускаемые размеры выщербины для пассажирской колесной пары

18. Укажите минимально допускаемую толщину гребня пассажирской колесной пары со скоростью движения от 120 км/ч до 140 км/ч

19. Укажите допускаемые размеры выщербины для грузовой колесной пары

20. Укажите допускаемые размеры выщербины колесной пары, при которых она не бракуется по длине

21. Укажите случаи, при которых выщербина бракуется независимо от размера

22. Укажите максимально допускаемый размер ползуна

23. Укажите минимально допускаемую толщину гребня пассажирской колесной пары со скоростью движения более 140 км/ч

24. Укажите длину ползуна, при которой он имеет браковочную глубину

25. Поясните, как выводить с перегона колесную пару при наличии на ней ползуна глубиной более 1мм, но не более 2 мм

26. Поясните, как выводить с перегона колесную пару при наличии на ней ползуна глубиной более 2 мм, но не более 6 мм

27. Поясните, как выводить с перегона колесную пару при наличии на ней ползуна глубиной более 6 мм, но не более 12 мм

28. Поясните, как выводить с перегона колесную пару при наличии на ней ползуна глубиной более 12 мм

29. Укажите максимально допускаемую глубину протертости на средней части оси

30. Укажите максимально допускаемую высоту навара на колесных парах грузовых вагонов

31. Укажите максимально допускаемую высоту навара на колесных парах пассажирских вагонов

32. Укажите максимально допускаемую глубину выщербины на колесных парах вагонов

33. Укажите максимально допускаемую длину выщербины на колесных парах грузовых вагонов

34. Укажите максимально допускаемую длину выщербины на колесных парах пассажирских вагонов

35. Укажите максимально допускаемую длину выщербины на колесных парах пассажирских вагонов, при которой вагон можно довести до пункта формирования без снижения скорости

36. Укажите минимально допускаемую ширину обода в эксплуатации

37. Укажите максимально допускаемую высоту навара на редукторных колесных парах вагонов

38. Укажите максимально допускаемую глубину откола от наружной грани обода колеса

39. Укажите максимально допускаемое уширение обода колеса

40. Укажите минимально допускаемую ширину обода колеса в месте откола

41. Укажите признаки смещения колеса на оси

42. Укажите, в каком случае разрыв краски в месте сопряжения колеса с осью не является браковочным признаком

43. Укажите минимальный размер расстояния между внутренними гранями колес при эксплуатации со скоростями до 120км/ч

44. Укажите минимальный размер расстояния между внутренними гранями колес при эксплуатации со скоростями более 120км/ч

45. Назовите неисправность поверхности катания колеса, которая бракуется без проведения инструментального обмера (за исключением трещины)

46. Укажите допускаемую разность расстояний между внутренними гранями колес

47. Укажите признаки смещения колеса на оси

48. Укажите признаки наличия трещины в эксплуатации

49. Укажите мерительный инструмент и поясните методику измерения равномерного проката

50. Укажите мерительный инструмент и поясните методику измерения неравномерного проката

51. Укажите мерительный инструмент и место измерения толщины обода

52. Укажите мерительный инструмент и место измерения толщины гребня

53. Укажите мерительный инструмент и поясните методику измерения ползуна

54. Укажите мерительный инструмент и поясните методику измерения навара

55. Укажите мерительный инструмент и поясните методику измерения глубины выщербины

56. Укажите мерительный инструмент и поясните методику измерения глубины откола от наружной грани колеса

57. Укажите мерительный инструмент и поясните методику измерения протертости средней части оси

58. Укажите мерительный инструмент и поясните методику измерения разности расстояний между внутренними гранями колес

59. Укажите мерительный инструмент и место измерения ширины обода колеса

60. Укажите мерительный инструмент и поясните методику измерения глубины кольцевой выработки

61. Укажите мерительный инструмент и поясните методику контроля наличия подреза гребня колеса

62. Укажите мерительный инструмент и поясните методику измерения остаточной ширины обода в месте откола

63. Укажите мерительный инструмент и поясните методику измерения местного уширения обода

64. Укажите мерительный инструмент, который может быть использован при контроле глубины ползуна, если абсолютный шаблон и толщиномер отсутствуют

65. Укажите возможные причины образования выщербин

66. Укажите возможные причины образования ползунов

67. Укажите возможные причины образования наваров

68. Укажите возможные причины образования подреза гребня

69. Укажите базовые поверхности для установки на колесе абсолютного шаблона

70. Укажите, какие из неисправностей колес можно определить абсолютным шаблоном

71. Укажите, какие из неисправностей колес можно определить с помощью молотка

72. Укажите, какие из неисправностей колесных пар можно определить с помощью кронциркуля и линейки

73. Укажите, какие из неисправностей колес можно определить только толщиномером

74. Укажите, какие из неисправностей колес можно забраковать, пользуясь только линейкой

75. Укажите, какие из неисправностей колес можно определить толщиномером

76. Укажите, какой из специального мерительного инструмента предпочтительнее при измерении ползуна, абсолютный шаблон или толщиномер. Поясните почему.

77. Укажите признаки наличия на колесе неравномерного проката при встрече сходу и после остановки

78. Укажите рабочую поверхность гребня, на которой бракуется остроконечный накат гребня

79. Укажите возможные причины тонкого обода колеса

80. Укажите возможные причины откола от наружной части обода

81. Укажите возможные причины образования кольцевых выработок

82. Укажите возможные причины образования тонкого гребня

83. Укажите возможные причины образования остроконечного наката гребня

84. Укажите возможные причины образования равномерного проката

85. Укажите возможные причины образования неравномерного проката

86. Укажите возможные причины смещения колеса на оси

87. Укажите возможные причины образования подреза гребня

88. Укажите возможные причины образования местного уширения обода

89. Укажите возможные причины образования наплыва на фаску

90. Укажите возможные причины уменьшения расстояния между внутренними гранями колес менее допускаемого размера

Лабораторное занятие № 2

Тема: Исследование технического состояния буксового узла на соответствие требованиям в эксплуатации

Цель: изучить устройство специального мерительного инструмента для контроля буксовых узлов в эксплуатации, методы обнаружения неисправностей при техническом обслуживании буксовых узлов при встрече сходу и после остановки, научиться производить контроль букс и делать выводы о возможностях их дальнейшей эксплуатации

Оснащение и оборудование: молоток массой 0,2 кг ГОСТ 2310-77, с ручкой длиной 0.6—0,7 м (черт. № 1352.003); шаблон Басалаева; бесконтактный термометр «Кельвин» (технические условия МФКВ.К 1.02.003 ТУ); колесные пары полигона с буксовыми узлами.

Ход занятия

1. Проверка знаний по нормативным требованиям к буксовым узлам в эксплуатации.

2. На предложенном варианте вагона или всего полигона произвести контроль состояния буксовых узлов остукиванием. Назвать возможные неисправности букс после проведения контроля.

3. Проверить указанные буксы шаблоном Басалаева. Сделать выводы на основании произведенных измерений.

Оформление отчета

1. Ответить на вопросы контрольной карточки с заполнением таблицы 8

| № карточки | 1 вопрос | 2 вопрос | 3 вопрос | 4 вопрос |

2. Ознакомиться с маршрутом обхода на полигоне. Подписать контрольный лист.

3. Согласно произведенного визуального контроля и остукивания, отметить на планшете номера букс, которые по вашему мнению являются неисправными.

4. Перенести номера неисправных букс на контрольный лист.

Теоретические сведения

Требования, запрещающие эксплуатацию буксовых узлов

Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из следующих неисправностей:

— ослабление болтового крепления смотровой или крепительной крышек буксы, вмятины смотровой крышки, выпуклости и протёртости её;

— повышенный нагрев верхней части корпуса буксы.

Неисправностями буксового узла с подшипниками кассетного типа, требующими отцепки вагона, являются:

— выброс смазки на диск и обод колеса, вызванный перегревом подшипников, наличие в месте переднего уплотнения равномерного валика смазки не является браковочным признаком для подшипников с адаптером;

— сдвиг корпуса буксы;

— обрыв болтов М20 или М24 торцевого крепления подшипников на оси;

— наличие воды или льда в корпусе буксы, выброс смазки в крышку смотровую, контролируемые при подозрении на неисправность подшипника после снятия крышки смотровой буксового узла;

— повышенный нагрев верхней части корпуса буксы или адаптера;

— температура нагрева верхней части корпуса буксы не должна достигать 60ºС, без учета температуры окружающего воздуха, и определяется с помощью бесконтактного измерителя температуры «Кельвин».