Чем измеряют полученный отпечаток

Чем измеряют полученный отпечаток

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Измерение твердости методом ударного отпечатка

Steel. Method for measurement of hardness by shock indentation

Дата введения 1974-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 27 апреля 1973 г. N 1062

Постановлением Госстандарта СССР от 22.06.88 N 2096 срок действия продлен*

ПЕРЕИЗДАНИЕ. Март 1991 г.

Настоящий стандарт распространяется на стали и устанавливает измерение сравнительной твердости при температуре от минус 10 до плюс 50°С методом ударного отпечатка. Метод основан на внедрении в поверхности контрольного бруска и испытуемого образца (объекта) твердосплавного конического индентора (для испытания стали с твердостью HV 850) или стального шара (для испытания стали с твердостью НВ 350).

1. ОБОРУДОВАНИЕ

1.1. Измерение сравнительной твердости стали по Виккерсу, Бринеллю и пластической твердости осуществляется посредством переносных твердомеров ударного действия с энергией удара от 0,03 до 2,5 кгм (для конического индентора) и от 0,03 до 0,7 кгм (для шарового индентора) и при начальной скорости удара (скорость встречи ударника прибора с бойком) от 1 до 5 м/с.

1.2. Измерение диаметров ударных отпечатков конического индентора на испытуемой поверхности и поверхности контрольного бруска должно осуществляться с помощью отсчетного оптического микроскопа, погрешность которого не должна превышать ±0,01 мм на одно наименьшее деление шкалы.

1.3. Измерение диаметров ударных отпечатков шарика на испытуемой поверхности и поверхности контрольного бруска должно осуществляться с помощью отсчетного оптического микроскопа, погрешность которого не должна превышать ±0,05 мм на одно наименьшее деление шкалы.

1.4. Измерение глубины отпечатков шарика на испытуемой поверхности и поверхности контрольного бруска должно осуществляться индикаторным глубиномером с ценой деления 0,01 мм.

1.5. Применяемые при измерении сравнительной твердости по Бринеллю и пластической твердости стальные шарики должны соответствовать следующим требованиям:

г) параметр шероховатости шарика должен быть

1.6. Применяемый при измерении сравнительной твердости по Виккерсу двусторонний или односторонний конус твердого сплава должен иметь образующие углы

1.7. Поверхности конусов на протяжении 0,3 мм от вершины, считая по его оси, должны быть тщательно отполированы и свободны от трещин и других пороков, видимых с помощью лупы при 30-кратном увеличении.

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. При измерении твердости на криволинейных поверхностях радиус кривизны их в месте нанесения отпечатков должен быть не менее 5 мм.

2.2. Минимальная толщина испытуемого образца или слоя должна быть больше диаметра отпечатка в 1,2 раза.

2.3. При испытаниях приборами с двусторонним конусом применяются стальные контрольные бруски сечением 4,5х4,5 мм любой твердости в интервале HV 100-320.

2.4. Расстояние между центром отпечатка и краем образца (объекта) и контрольного бруска или краем соседнего отпечатка должно быть не менее 2,5 диаметра отпечатка.

2.6. При подготовке поверхности испытуемого образца (изделия) и контрольного бруска необходимо принять меры, предотвращающие возможные изменения твердости этих поверхностей вследствие нагрева или наклепа при механической обработке.

2.7. Минимальная толщина испытуемого образца должна быть не менее 10-кратной глубины отпечатка.

2.8. При испытаниях приборами с шаровым индентором применяют стальные контрольные бруски сечением 10х10 мм любой твердости в интервале НВ 120-200.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Примечание. При статических испытаниях твердости по конусу (HK ) с углом

4. ПОДСЧЕТ РЕЗУЛЬТАТОВ

4.1. Число сравнительной твердости испытуемого образца (объекта) по Виккерсу (HV ) вычисляют по формуле

4.2. Числа сравнительной твердости испытуемого образца (объекта) по Бринеллю

4.3. Диаметры отпечатков измеряют в двух взаимоперпендикулярных направлениях и определяют как среднее арифметическое результатов двух измерений.

Разность измерений диаметров одного отпечатка не должна превышать 2% от меньшего из них.

Для анизотропных материалов получаемая разность измерений диаметров отпечатков может не укладываться в указанный допуск. В стандартах или технических условиях на поставку подобных материалов должны быть указаны допустимые пределы на разность измерений двух взаимно перпендикулярных диаметров отпечатков.

4.4. Шарик, показавший после измерения твердости остаточную деформацию, превышающую указанный допуск по размеру, или какой-либо поверхностный дефект, должен быть заменен другим, а соответствующее измерение должно считаться недействительным.

ПРИЛОЖЕНИЕ

Сравнительная твердость испытуемого стального образца

в зависимости от отношения диаметров отпечатков на контрольном

бруске на образце и твердости стального контрольного

бруска по Виккерсу

Сканеры отпечатков пальцев. Классификация и способы реализации

Около года назад во время написания курсовой работы мне пришлось вплотную столкнуться со сканерами отпечатков пальцев. Отчетливо помню, как меня неприятно удивило их многообразие – еще бы, ведь для каждого мне надо было искать каналы утечки информации и писать методику их оценки. И все же факт остается фактом – в настоящее время существуют принципиально разные способы получения отпечатков пальцев с разной степенью надежности и эффективности.

О сканировании

Чуть больше года назад на Хабре поднимался вопрос биометрической идентификации, поэтому общую информацию я дам вкратце. Физиологически отпечаток пальца представляет собой так называемый паппилярный узор — конфигурацию выступов (гребней), содержащих индивидуальные поры, разделенные впадинами. Под кожей пальца расположена сеть кровеносных сосудов. Также отпечаток пальца связан с определенными электрическими и тепловыми характеристиками кожи. Это означает, что для получения изображения отпечатка пальца может использоваться свет, тепло или электрическая емкость (а также их комбинация). Отпечаток пальца формируется во время развития плода и не изменяется на протяжении всей жизни человека, кроме того, при повреждении через некоторое время он восстанавливает свою первоначальную структуру. Даже однояйцовые близнецы не имеют идентичных отпечатков пальцев. По показателям надежности сканирование отпечатков уступает только анализу ДНК, а также сканированию радужной оболочки или сетчатки глаза.

Все существующие сканеры отпечатков пальцев можно разделить на три группы: оптические, полупроводниковые и ультразвуковые. К тому же в каждом методе существует несколько способов реализации.

Оптические сканеры

Оптические сканеры — основаны на использовании оптических методов получения изображения. Существует несколько основных способов реализации оптического метода:

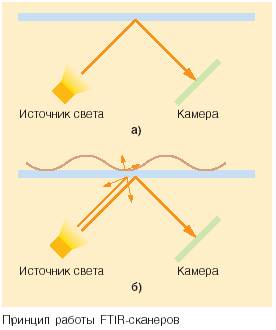

Оптический метод на отражение

В данном методе используется эффект нарушенного полного внутреннего отражения (Frusted Total Internal Reflection). Эффект заключается в том, что при падении света на границу раздела двух сред световая энергия делится на две части — одна отражается от границы, другая проникает через границу во вторую среду. Доля отраженной энергии зависит от угла падения светового потока. Начиная с некоторой величины данного угла, вся световая энергия отражается от границы раздела.

Это явление называется полным внутренним отражением. В случае контакта более плотной оптической среды (поверхности пальца) с менее плотной в точке полного внутреннего отражения пучок света проходит через эту границу. Таким образом, от границы отразятся лишь пучки света, попавшие в определенные точки полного внутреннего отражения, к которым не был приложен папиллярный узор пальца. Для захвата полученной световой картинки поверхности пальца используется специальный датчик изображения (КМОП или ПЗС, в зависимости от реализации сканера).

Недостатки метода:

• Неэффективная защита от муляжей

• Чувствительность к загрязнениям

Ведущими производителями подобных сканеров являются компании BioLink, Digital Persona, Identix.

Оптический метод на просвет

Сканеры данного типа представляют собой оптоволоконную матрицу, в которой все волноводы на выходе соединены с фотодатчиками.

Чувствительность каждого датчика позволяет фиксировать остаточный свет, проходящий через палец, в точке соприкосновения пальца с поверхностью матрицы. Изображение всего отпечатка формируется по данным, считываемым с каждого фотодатчика.

У данного метода гораздо больше плюсов:

• Высокая надежность считывания

• Устойчивость к обману

Однако у данного метода имеется также существенный недостаток – сложность его реализации:

Данный тип сканеров выпускается компанией Security First Corp.

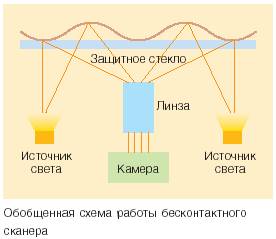

Оптические бесконтактные сканеры

В Оптических бесконтактных сканерах (touchless scanners), вы не поверите, не требуется непосредственного контакта пальца с поверхностью сканирующего устройства. Палец прикладывается к отверстию в сканере, несколько источников света подсвечивают его снизу с разных сторон, в центре сканера находится линза, через которую, собранная информация проецируется на КМОП-камеру, преобразующую полученные данные в изображение отпечатка пальца.

Ведущий производитель сканеров данного типа Touchless Sensor Technology.

(Про достоинства/недостатки почему-то ничего нет)

Полупроводниковые сканеры

В основе полупроводниковых сканеров лежит использование для получения изображения поверхности пальца свойств полупроводников, изменяющихся в местах контакта гребней папиллярного узора с поверхностью сканера.

Емкостные сканеры

Емкостные сканеры (Сapacitive Scanners) являются сегодня наиболее распространенными полупроводниковыми устройствами для получения изображения отпечатка пальца. Их работа основана на эффекте изменения емкости p-n-перехода полупроводника при соприкосновении гребня папиллярного узора с элементом полупроводниковой матрицы. Существуют модификации емкостных сканеров, в которых каждый полупроводниковый элемент в матрице выступает в роли одной пластины конденсатора, а палец — в роли другой. При приложении пальца к датчику между каждым чувствительным элементом и выступом-впадиной папиллярного узора образуется емкость, величина которой определяется расстоянием между рельефной поверхностью пальца и элементом. Матрица этих емкостей преобразуется в изображение отпечатка пальца.

Достоинствами вследствие его популярности является:

• Низкая себестоимость

• Надежность

Недостатки:

• Неэффективная защита от муляжей

Ведущими производителями сканеров данного типа являются компании Infineon, STMicroelectronics, Veridicom.

Радиочастотные сканеры

В радиочастотных сканерах (RF-Field Scanners) используется матрица элементов, каждый из которых работает как миниатюрная антенна. Радиочастотный модуль генерирует сигнал низкой интенсивности и направляет его на сканируемую поверхность пальца. Каждый из чувствительных элементов матрицы принимает отраженный от папиллярного узора сигнал. Величина наведенной в каждой миниатюрной антенне ЭДС зависит от наличия или отсутствия вблизи нее гребня папиллярного узора. Полученная таким образом матрица напряжений преобразуется в цифровое изображение отпечатка пальца.

Достоинства:

• Поскольку анализируются физиологические свойства кожи, вероятность обмана данного сканера стремится к нулю

Недостатки:

• Неустойчивая работа при плохом контакте пальца

Известным производителем радиочастотных сканеров является компания Authentec.

Сканеры, использующие метод давления

Чувствительные к давлению сканеры (Pressure Scanners) в своей конструкции используют матрицу пьезоэлектрических элементов, чувствительных к нажатию. При прикладывании пальца к сканирующей поверхности гребешковые выступы папиллярного узора оказывают давление на некоторое подмножество элементов матрицы. Впадины кожного узора никакого давления не оказывают. Таким образом, совокупность полученных с пьезоэлектрических элементов напряжений преобразуется в изображение отпечатка пальца.

Данный метод имеет ряд недостатков:

• низкая чувствительность

• неэффективная защита от муляжей

• подверженность к повреждениям при чрезмерно прилагаемых усилиях

Чувствительные к давлению сканеры выпускает компания BMF.

Термосканеры

Термосканеры (Thermal Scanners) — в таких устройствах используются датчики, которые состоят из пироэлектрических элементов, позволяющих фиксировать разницу температуры и преобразовывать ее в напряжение.

При прикладывании пальца к сканеру по температуре прикасающихся к пироэлектрическим элементам выступов папиллярного узора и температуре воздуха, находящегося во впадинах, строится температурная карта поверхности пальца, которая в дальнейшем преобразуется в цифровое изображение.

Температурный метод имеет множество преимуществ:

• высокая устойчивость к электростатическому разряду

• устойчивая работа в широком температурном диапазоне

• эффективная защита от муляжей.

К недостаткам данного метода можно отнести то, что изображение быстро исчезает. При прикладывании пальца в первый момент разница температур значительна и уровень сигнала, соответственно, высок. По истечении короткого времени (менее одной десятой доли секунды) изображение исчезает, поскольку палец и датчик приходят к температурному равновесию.

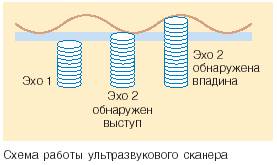

Ультразвуковой метод

В данной группе пока существует только один метод, который так и называется. Ультразвуковые сканеры (Ultrasonic Scanners) сканируют поверхность пальца ультразвуковыми волнами. Расстояния между источником волн и гребешковыми выступами и впадинами папиллярного узора измеряются по отраженному от них эху.

Качество получаемого изображения в десятки раз лучше, чем у любого другого представленного на биометрическом рынке метода. Кроме того, данный способ практически полностью защищен от муляжей, поскольку позволяет помимо отпечатка папиллярного узора пальца получать информацию и о некоторых других характеристиках, например, о пульсе.

Недостатки:

• Высокая стоимость

Ведущим производителем сканеров данного типа является компания Ultra-Scan Corporation.

Большая Энциклопедия Нефти и Газа

Диаметр отпечатка измеряется с точностью до 0 05 мм при испытании шариками диаметром 5 и 10 мм и с точностью до 0 01 мм при испытании шариком диаметром 2 5 мм. [1]

Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях и определяется как среднее арифметическое из двух измерений. Разность измерений диаметров одного отпечатка не должна превышать 2 % от меньшего из них. [2]

Диаметр отпечатка измеряется в сотых долях миллиметра. Пресс Бринеля не применим для испытания изделий с небольшой глубиной цементации, так как число твердости при измерении может оказаться меньше истинного вследствие продавлива-ния тонкого цементированного слоя, твердость которого надо определить. [3]

Диаметр отпечатка измеряют при помощи специальных отсчет-ных микроскопов. Число твердости по Бринеллю определяют по диаметру отпечатка по специальным таблицам. [5]

Диаметр отпечатка измеряют специальной лупой с делениями. На практике пользуются специальными таблицами, которые дают перевод диаметра отпечатка в число твердости, обозначаемое НВ. [7]

Диаметр отпечатка измеряют по двум взаимно перпендикулярным направлениям. [8]

Диаметр отпечатка измеряется с помощью отсчетных микроскопов в двух взаимно перпендикулярных направлениях. Чтобы ускорить и упростить измерения для различных значений диаметра отпечатка d и нагрузки, Р, в специальных таблицах заранее подсчитаны величины твердости по Бринеллю. [9]

Диаметр отпечатка измеряется с помощью специальной лупы ( фиг. [10]

Диаметр отпечатка измеряют при помощи микроскопа МПБ-2 в двух взаимно перпендикулярных направлениях. Твердость определяют по среднему диаметру отпечатка по специальным таблицам. [12]

Диаметр отпечатка измеряют лупой, на окуляре которой нанесена шкала с делениями, соответствующими десятым долям миллиметра. Диаметр отпечатка измеряют с точностью до 0 05 мм ( при вдавливании шарика диаметром 10 и 5 мм) в двух взаимно перпендикулярных направлениях; для определения твердости следует принимать среднюю из полученных величин. [14]

Большая Энциклопедия Нефти и Газа

Полученный отпечаток

Полученный отпечаток в достаточной степени окрепнет только через 24 ч, что нужно иметь в виду при последующих операциях, стараясь не стереть случайно номер. [2]

Полученный отпечаток измеряют лупой или микроскопом в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяется как среднее арифметическое из двух измерений. Лупа ( рис. 8.3, а) имеет шкалу ( рис. 8.3, б), малое деление которой равно 0 1 мм. Лупу нижней опорной частью надо плотно установить на испытываемую поверхность образца над отпечатком ( рис. 8.4); если лупа не имеет специальной лампочки для освещения поверхности, вырез ( окно) в нижней части лупы обратить к свету. Поворачивая окуляр, надо добиться, чтобы края отпечатка были резко очерчены. [3]

Полученный отпечаток х, вследствие того что прибор не центрирован, допустим, расположился не на выбранном месте, а в стороне от перекрестия нитей. [5]

Полученный отпечаток измеряют лупой или микроскопом в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяется как среднее арифметическое из двух измерений. Лупа ( рис. 8.3, а) имеет шкалу ( рис. 8.3, б), малое деление которой равно 0 1 мм. Лупу нижней опорной частью надо плотно установить на испытываемую поверхность образца над отпечатком ( рис. 8.4); если лупа не имеет специальной лампочки для освещения поверхности, вырез ( окно) в нижней части лупы обратить к свету. Поворачивая окуляр, надо добиться, чтобы края отпечатка были резко очерчены. [6]

Полученный отпечаток х, вследствие того что прибор не центрирован, допустим, расположился не на выбранном месте, а в стороне от перекрестия нитей. [8]

Полученный отпечаток измеряют с помощью лупы или микроскопа в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяется как среднее арифметическое из двух измерений. [10]

С помощью специального микроскопа измеряют диагональ полученного отпечатка и по величине диагонали находят число твердости в справочной таблице. [14]

Топливо считается выдержавшим испытание, если окраска полученного отпечатка не интенсивнее контрольного отпечатка, соответствующего требованиям, предъявляемым к испытуемому топливу. [15]

Твердомеры для металлов. Методы Бринелля и Роквелла

Выбор метода контроля твёрдости зависит от:

Твердомеры Бринелля: методика и оборудование

Используются для определения твёрдости мягких сплавов и цветных металлов, чугуна и незакалённых сталей в соответствии с ГОСТ 9012-59.

Измерение твердости по Бринеллю производится либо стальным шариком, либо шариком из карбида вольфрама. Последний позволяет узнать твердость материалов, превышающих показатель обычной стали.Карбидный индентор, как правило, нужен для инструментальных сплавов. Шарик из обычной стали используют, измеряя твердость древесины, меди, алюминия, дюраля, нержавейки, стекла. То есть, твердомер применяют не только к металлам.

Способ определения твёрдости по методу Бринелля заключается во вдавливании в поверхность ОК шарика-индентора (из закалённой стали или из твёрдого сплава). В результате на металле остаётся отпечаток в виде полусферы определённого диаметра и глубины, что позволяет определить меру твёрдости по Бринеллю (НВ).

Современная конструкция твердомера Бринелля позволяет плавно внедрять индентор в образец, обеспечивает высокую точность приложения нагрузки (погрешность не более 1,0 %), что позволяет получать отпечатки с высокой повторяемостью, необходимой для обеспечения точности измерений твердости.

В качестве инденторов используются шарики из твердого сплава диаметром 1; 2,5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала, который разделен на 5 основных групп:

1 — сталь, никелевые и титановые сплавы;

2 — чугун;

3 — медь и сплавы меди;

4 — легкие металлы и их сплавы;

5 — свинец, олово.

При измерении твердости по методу Бринелля необходимо выполнять следующие условия:

Твердомеры для металлов, реализующие метод Бринелля, подразделяют на приборы типа ТШ и типа БТБ.

Стационарные твердомеры для металлов типа ТШ, с механическим приводом от электродвигателя, состоят из следующих узлов:

Принцип измерения следующий: деталь испытуемой поверхностью вверх устанавливают на стол, после чего поднимают его до упора, имеющегося в корпусе индентора. Далее включается электродвигатель, который перемещает корпус индентора. Тот, преодолевая сопротивление пружин, приводит в движение шарик, который вдавливается в металл. Конечный результат считывается по шкале. Отношение плеч рычажного механизма, а также суммарный вес грузов на противовесе устанавливается в зависимости от предполагаемого результата измерений (см. таблицу выше).

Твердомеры для металлов типа БТБ имеют некоторые эксплуатационные преимущества перед приборами ТШ: они обладают увеличенными размерами рабочего пространства стола, смена режимов нагружения производится механически, а для отсчёта результата используется более точная оптическая система. Работы на БТБ производят в той же последовательности, что и на приборах ТШ, но образец после испытания сканируется измерительной головкой, с отображением результата на экране.

Данный способ подходит также для определения твёрдости изделий, которые эксплуатируются при повышенных температурах. Для этого на стол устанавливается ванна с нагревающей образец жидкостью, причём для температур до 300 0 С используют масло, а для более высоких температур – солевой расплав. Образец помещают в ванну на асбестовую плиту, после чего измеряют твёрдость обычным методом.

Доступными и простыми в эксплуатации являются портативные (переносные) твердомеры для металлов. Испытательная головка прибора устанавливается на деталь в месте измерения и крепится струбциной или специальными захватами. Нагрузка создаётся вручную, и контролируется по шкале индикатора. Для измерения результата применяют переносной микроскоп. Замеренный отпечаток сравнивается со значениями, которые приводятся в таблицах пересчёта.

Твердомеры для металлов, работающие по методу Бринелля, имеют ряд ограничений:

Твердомеры Роквелла: методика и оборудование

Метод определения твёрдости металлов по состоит во вдавливании алмазного конуса или стального закалённого шарика в предварительно зашлифованную поверхность образца. В отличие от предыдущего способа твёрдость по заключается в определении глубины вдавливания. Метод считается более оперативным, а в таких автоматизируется как процесс испытания, так и последующая обработка его результатов.

Суть метода заключается в том, что предварительно выбирается некоторая реперная точка, и полученная для этой координаты глубина внедрения индентора вычитается из произвольно выбранной наибольшей глубины вдавливания.

Существует 11 шкал определения твердости по методу Роквелла (A; B; C; D; E; F; G; H; K; N; T), основанных на комбинации «индентор (наконечник) — нагрузка». Наиболее широко используются два типа инденторов: шарик из карбида вольфрама диаметром 1/16 дюйма (1,5875 мм) или такой же шарик из закаленной стали либо конический алмазный наконечник с углом при вершине 120°. Возможные нагрузки — 60, 100 и 150 кгс. Величина твёрдости определяется как относительная разница в глубине проникновения индентора при приложении основной и предварительной (10 кгс) нагрузки.

Для обозначения твёрдости, определённой по методу Роквелла, используется символ HR, к которому добавляется буква, указывающая шкалу, по которой проводились испытания (HRA, HRB, HRC).

Таблица определения твердости по Бринеллю

| Диаметр отпечатка d10 или 2d5, или 4d2,5 | Число твердости по Бринеллю при нагрузке Р (кгс), равной | Диаметр отпечатка d10 или 2d5, или 4d2,5 | Число твердости по Бринеллю при нагрузке Р (кгс), равной | ||||

| 30 D 2 | 10 D 2 | 2,5 D 2 | 30 D 2 | 10 D 2 | 2,5 D 2 | ||

| 2,00 | 955 | 4,00 | 229 | 76,3 | 19,1 | ||

| 2,05 | 910 | 4,05 | 223 | 74,3 | 18,6 | ||

| 2,10 | 868 | 4,10 | 217 | 72,4 | 18,1 | ||

| 2,15 | 4,20 | 207 | 68,8 | 17,2 | |||

| 2,20 | 764 | 4,25 | 201 | 67,1 | 16,8 | ||

| 2,25 | 735 | 4,30 | 197 | 65,5 | 16,4 | ||

| 2,30 | 707 | 4,35 | 192 | 63,8 | 16,0 | ||

| 2,35 | 682 | 4,40 | 187 | 62,4 | 15,6 | ||

| 2,40 | 659 | 4,45 | 183 | 60,9 | 15,2 | ||

| 2,45 | 616 | 4,50 | 179 | 59,5 | 14,9 | ||

| 2,50 | 597 | 4,55 | 174 | 58,1 | 14,5 | ||

| 2,55 | 579 | 4,60 | 170 | 56,8 | 14,2 | ||

| 2,60 | 562 | 4,65 | 167 | 55,5 | 13,9 | ||

| 2,65 | 531 | 4,70 | 163 | 54,3 | 13,6 | ||

| 2,70 | 516 | 4,75 | 159 | 53,0 | 13,3 | ||

| 2,75 | 489 | 4,80 | 156 | 51,9 | 13,0 | ||

| 2,80 | 477 | 4,85 | 152 | 50,7 | 12,7 | ||

| 2,85 | 455 | 4,90 | 149 | 49,6 | 12,4 | ||

| 2,90 | 444 | 4,95 | 146 | 48,6 | 12,2 | ||

| 2,95 | 429 | 5,00 | 143 | 47,5 | 11,9 | ||

| 3,00 | 415 | 34,6 | 5,05 | 140 | 46,5 | 11,6 | |

| 3,05 | 401 | 33,4 | 5,10 | 137 | 45,5 | 11,4 | |

| 3,10 | 388 | 129 | 32,3 | 5,15 | 134 | 44,6 | 11,2 |

| 3,15 | 375 | 125 | 31,3 | 5,20 | 131 | 43,7 | 10,9 |

| 3,20 | 363 | 121 | 30,3 | 5,25 | 128 | 42,8 | 10,7 |

| 3,25 | 352 | 117 | 29,3 | 5,30 | 126 | 41,9 | 10,5 |

| 3,30 | 341 | 114 | 28,4 | 5,35 | 123 | 41,0 | 10,3 |

| 3,35 | 331 | 110 | 27,6 | 5,40 | 121 | 40,2 | 10,1 |

| 3,40 | 321 | 107 | 26,7 | 5,45 | 118 | 39,4 | 9,86 |

| 3,45 | 311 | 104 | 25,9 | 5,50 | 116 | 38,6 | 9,66 |

| 3,50 | 302 | 101 | 25,2 | 5,55 | 114 | 37,9 | 9,46 |

| 3,55 | 293 | 97,7 | 24,5 | 5,60 | 111 | 37,1 | 9,27 |

| 3,60 | 285 | 95,0 | 23,7 | 5,65 | 109 | 36,4 | 9,10 |

| 3,65 | 277 | 92,3 | 23,1 | 5,70 | 107 | 35,7 | 8,93 |

| 3,70 | 269 | 89,7 | 22,4 | 5,75 | 105 | 35,0 | 8,76 |

| 3,75 | 262 | 87,2 | 21,8 | 5,80 | 103 | 34,3 | 8,59 |

| 3,80 | 255 | 84,9 | 21,2 | 5,85 | 101 | 33,7 | 8,43 |

| 3,85 | 248 | 82,6 | 20,7 | 5,90 | 99,2 | 33,1 | 8,26 |

| 3,90 | 241 | 80,4 | 20,1 | 5,95 | 97,3 | 32,4 | 8,11 |

| 3,95 | 235 | 78,3 | 19,6 | 6,00 | 95,5 | 31,8 | 7,96 |

Выбор метода в зависимости от условий испытания

| Вариант метода | А | В | С | F | N | T |

| Форма индентора | Конус | Шарик | Конус | Шарик | Конус | Шарик |

| Материал индентора | Алмаз | Сталь | Алмаз | Сталь | Алмаз | Сталь |

| Условное обозначение твёрдости | HRA | HRB | HRC | HRF | HRN | HRT |

| Диапазон замера твёрдости | 60…80 | 35…100 | 30…70 | 60…100 | 17…92 | 5…94 |

| Металлы | Стали весьма высокой твёрдости | Стали средней твёрдости, цветные сплавы | Стали повышенной твёрдости | Тонколистовые металлы | Для испытания тонких или малогабаритных изделий | |

Стационарные твердомеры для металлов по методу Роквелла (типа ТК) делятся на приборы с электрическим и механическим приводом. Ручной твердомер ТК включает в себя:

| Шкала | Сокращённое обозначение | Испытательная нагрузка | Тип индентора | Область применения | N | s |

|---|---|---|---|---|---|---|

| A | HRA | 60 кгс | 120° алмазный сфероконический * | Карбид вольфрама | 100 | 0,002 мм |

| B | HRB | 100 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | Алюминиевые сплавы, бронза, мягкие стали | 130 | 0,002 мм |

| C | HRC | 150 кгс | 120° алмазный, сфероконический | Твёрдые стали с HRB > 100 | 100 | 0,002 мм |

| D | HRD | 100 кгс | 120° алмазный, сфероконический | 100 | 0,002 мм | |

| E | HRE | 100 кгс | Диаметр 1⁄8 дюйма (3,175 мм) стальной, сферический | 130 | 0,002 мм | |

| F | HRF | 60 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| G | HRG | 150 кгс | Диаметр 1⁄16 дюйма (1,588 мм) стальной, сферический | 130 | 0,002 мм | |

| * Радиус сферического скругления вершины конуса 0,2 мм | ||||||

Факторы, влияющие на точность измерения

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Если вы хотите приобрести твердомер Бринелля, рекомендуем модель ТР 5008А или модель LC-200R