Чем измеряют торцевое биение

23. Точность формы деталей. Допуски, посадки и технические измерения.

23. Точность формы деталей. Допуски, посадки и технические измерения. 23. Точность формы деталей. Допуски, посадки и технические измерения.

Под отклонением формы понимается совокупность отклонений формы действительной поверхности (или профиля) от формы номиналь¬ной поверхности (или профиля), заданной чертежом. За величину откло¬нения формы принимается наибольшее расстояние от точек действитель¬ной поверхности до прилегающей поверхности.

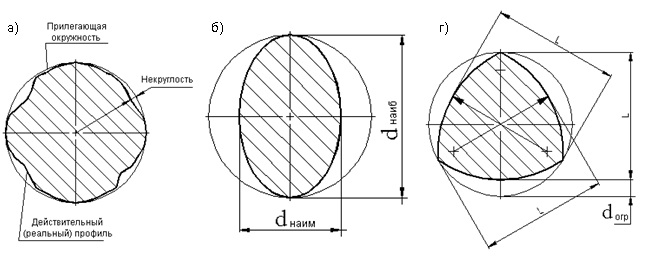

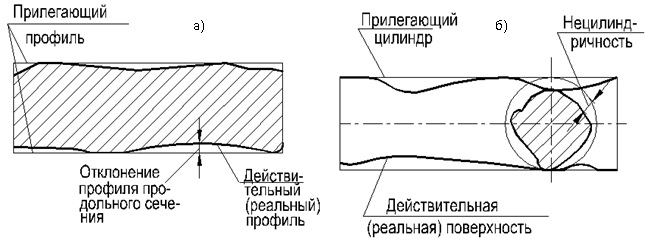

Точность формы цилиндрических поверхностей определяется точностью контура в поперечном (перпендикулярном оси) сечении и точностью образующих цилиндра в продольном (проходящем через ось) сечении. Контур поперечного сечения цилиндрического тела описывается окружностью. Показателем отклонений контура поперечного сечения является некруглость — отклонение от окружности (рис. 44, а).

При отсутствии огранки с нечетным числом граней некруглость определяется как полуразность между наибольшим и наименьшим диаметрами сечения, измеренными двухконтактным прибором.

К дифференцированным отклонениям формы в поперечном сечении относятся овальность и огранка. Овальность (рис. 44, б) — отклонение от окружности, при котором дей-ствительный профиль представляет со¬бой овалообразную фигуру, наибольший и наимень-ший диаметры которой (вдоль большой и малой осей овала) находятся во взаимно перпенди-кулярных направлениях. За величину овальности принимается разность между наибольшим и наименьшим диаметрами сечения, т.е. удвоенная величина некруглости. Огранка (рис. 44, в) — отклонение, при котором профиль детали представляет собой многогранную фигуру с криволинейными гранями. Величина огранки определяется как наибольшее расстояние от точек действительного профиля до прилегающей окружности.

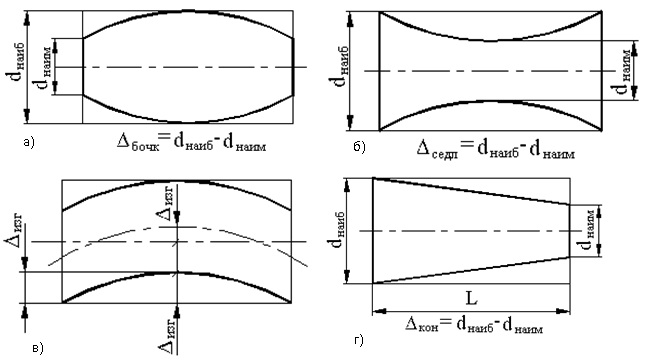

Бочкообразность, седлообразность (корсетность) и изогнутость являются следствием непрямолинейности образующих, конусность — следствием непараллельности образующих.

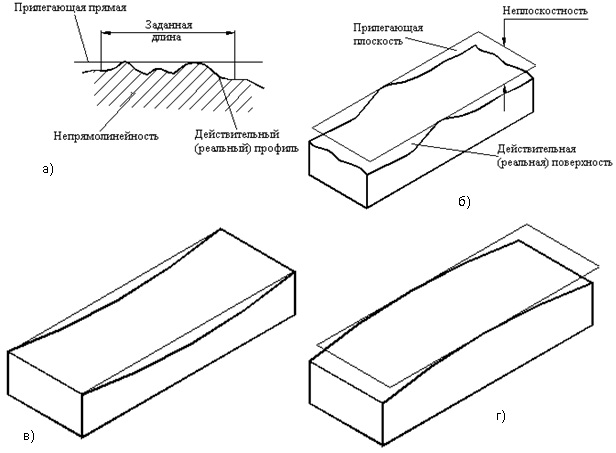

Совокупность всех отклонений профиля сечения плоских поверх¬ностей может быть охарактеризована комплексным показателем — непрямолинейностью, а всех отклонений формы поверхности — неплоскостностью. Непрямолинейность (отклонение от прямо-линейности про¬филя поверхности) — наибольшее расстояние от точек действительного профиля (полученного в сечении поверхности нормальной плоскостью, проходящей в задан-ном направлении) до прилегающей прямой (рис. 47, а). Допуск на непрямолинейность может быть отнесен ко всему участку проверяемой поверхности или к заданной длине. Неплоскост¬ность (отклонение от плоскостности) — наибольшее расстояние от точек действительной поверхности до прилегающей плоскости (рис. 47, б), Детали с плоскими поверхностями могут иметь дифференцированные отклонения в виде вогнутости (рис. 47, в) или выпуклости (рис. 47, г).

Отклонением расположения называется отклонение от номинального распо-ложения рассматриваемой поверхности, ее оси или плоскости симметрии относительно баз или отклонение от номинального взаимного расположения рассматриваемых поверхностей. Номинальное расположение определяется номинальными линейными и угловыми размерами между рассматриваемыми поверхностями, их осями или плоскостями симметрии.

Различают основные виды отклонений расположения:

непараллельность — отклонение от параллельности либо плоскости, либо оси поверхности вращения и плоскости. Непараллельность характеризуется раз-ностью наибольшего и наименьшего расстояний между плоскостью и осью по-верхности на заданной длине:

неперпендикулярность — отклонение от перпендикулярности плос¬костей, осей или оси к плоскости — отклонение угла между плоскостя¬ми, осями или осью и плоскостью от прямого угла, выраженное в линей¬ных единицах на заданной длине:

несоосность — отклонение от соосности относительно базовой повер¬хности — наибольшее расстояние между осью рассматриваемой поверх¬ности и осью базовой поверхности на всей длине рассматриваемой поверхности или расстояние между осями в заданном сечении.

Обычно на практике учитывают комплексные погрешности, которые складываются из погрешностей формы и положения. К таким погрешностям относятся:

радиальное биение — разность наибольшего Аmax и наименьшего Аmin расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси (рис. 48, а). Радиальное биение является результатом смещения центра (эксцентриситета) рассматривае¬мого сечения относительно оси вращения и некруглости;

торцевое биение — разность наибольшего и наименьшего расстоя¬ний а от точек реальной торцевой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной базовой оси вра¬щения (рис. 48, б).

Если диаметр не задан, то торцевое биение определяется на наибольшем диаметре торцевой поверхности. Торцевое биение является резуль¬татом неперпендикулярнос¬ти торцевой поверхности базовой оси и отклонений фирмы торца по линии измерения.

Назначение допуска, выбор измерительных средств и измерение биения (стр. 1 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 |

вала

«Назначение допуска, выбор измерительных средств и измерение биения

вала

Методические указания к лабораторно-практической работе «Назначение допуска, выбор измерительных средств и измерение радиального биения вала, установленного в центрах» по курсу «Взаимозаменяемость, стандартизация и технические измерения» выполнены в соответствии с учебным планом.

Методические указания рассмотрены и утверждены кафедрой:

Лабораторно-практическая работа «Назначение допуска, выбор измерительных средств и измерение радиального биения вала «

Введение

При изготовлении деталей машин поверхности элемента детали получаются с отклонениями, как по форме так и по расположению одновременно. Параметры такого типа относят к числу комплексных в силу того, что они дают характеристику на базе нескольких дифференциальных ( например: отклонения от круглости + оклонения от соосности, отклонения от перпендикулярности + отклонения от плоскостности. ). Суммарную характеристику отклонений можно получить на основе анализа принятых типов биений. Комплексные характеристики очень удобны на выходном контроле, а вот для выяснения причин, полученного результата, необходимы дифференциальные.

Радиальное биение-разность наибольшего и наименьшего расстояний от точки реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси.

Торцовое биение— разность наибольшего и наименьшего расстояний от точки реального профиля торцовой поверхности до плоскости, перпендикулярной базовой плоскости.

Рассмотренные биения обозначаются знаком рис. 1.

Рисунок 1.Знак биения и его параметры написания

Полное радиальное биение— разность наибольшего и наименьшего расстояний по всей реальной поверхности до базовой оси в пределах нормируемого участка.

|

Полное торцовое биение— разность наибольшего и наименьшего расстояний по всей реальной торцовой поверхности до плоскости, перпендикулярной базовой оси.

Для обозначения полных биений применяется знак рис. 2

Рисунок 2.Знак полных биений

В рассмотренных знаках: на первом месте проставляется собственно сам знак, на втором величина допустимого отклонения в мм и на третьем база, которая должно быть указана на детали и обозначена предписанным знаком (см. первую стр. обложки).

Методика и аппаратура для определения различных биений достаточно схожи и поэтому рассмотрение вопроса проведём на базе определения радиального биения вала установленного в центрах.

1.1Цель работы.

— назначения допусков формы на основе выбора допуска радиального биения;

— работы измерительными средствами при измерении биений поверхностей тел вращения, установленных в центрах;

— выбора измерительных средств на основе сопоставления допускаемой погрешности измерения и предельной погрешности измерительного’ средства.

— с устройствами: индикаторов часового типа, рычажно-эубчатых индикаторов и пружинных головок (микрокаторов);

— с устройством и конструкцией центровых контрольных базирующих

1.2. Задание:

Для предложенной детали (рис. 3) установить степень точности формы на указанных поверхностях, исходя из квалитета и предусмотреной геометрической точности (А либо В либо С), табл. I.

По степени точности формы, выбрать допуск радиального биения, по табл. 2, и проставить его на эскизе детали см. рис.3 и рис 6., относительно принятых баз.

По известному квалитету изготовления поверхности определить допустимую погрешность измерения по табл.3. Выбрать средство измерения пользуясь табл.4. Выбор измерительного средства, провести на основе сопоставления допускаемой погрешности измерения радиального биения и предельной погрешности измерительного средства.

Измерить величину радиального биения поверхности вала, установленного в центрах по предложенной методике. Результаты анализа и измерений представить в отчете(см. приложение). Провести анализ полученных результатов и сделать заключения.

1.3.Пример:

В представленной детали рис.3, выполненной с относительной геометрической точностью В для поверхности Ø32е8, установить допуск радиального биения и выбрать средство измерения на основе сопоставления допускаемой погрешности измерения радиального биения и предельной погрешности измерительного средства. Дать заключение о годности поверхности детали и возможности исправления, при необходимости.

Квалитет допуска размера IT8, степень точности формы для относительной геометрической точности В (по табл. I) будет 6.

Допуск радиального биения для Ø 32мм. и степени точности. 6 (по табл. 2)будет соответствовать 20 мкм.

Допуск погрешности измерений δ оценим по табл. 3: для квалитета IT8 детали Ø32мм он составит 10 мкм.

По табл. 4 определим предельную погрешность измерения

∆=10 мкм, имеет индикатор часового типа с ценой деления 0,01мм при ходе измерительного стержня 0,02 мм.

Как видно, предельная погрешность δ не больше допуска погрешности измерений ∆, т. е. 10 мкм = 10 мкм, итак, данным инструментом можно проводить измерения.

0,001мм и погрешностью ∆= I мкм.

Рисунок 3. Деталь для анализа

ГОСТ 24643 рекомендует соотношения между допуском формы или расположения и допуском размера для всех видов допусков формы и расположения, предельных размеров по ГОСТ 25346.

Рекомендуемые относительные уровни геометрические точности

Квали-тет допуска размера

Уровни относи-тельной геомет-ричес-кой точнос-ти

Степень точнос-ти формы

Квали-тет допуска размера

Уровни относи-тельной геомет-ричес-кой точнос-ти

Степень точнос-ти формы

Квали-тет допуска размера

Уровни относи-тельной геомет-ричес-кой точнос-ти

Чем измеряют торцевое биение

ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЙ ОТКЛОНЕНИЙ ФОРМЫ

И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ

Типы. Общие технические требования

Instruments for measurements of form and position deviations

of surfaces of revolution. Types. General technical requirements

Дата введения 1991-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

А.В.Высоцкий, И.А.Медовой, М.Б.Шабалина канд. техн. наук, Т.Ю.Неудачина, Г.Г.Максакова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 29.03.89 N 871

Изменение N 1 принято Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 3 от 18.02.93)

За принятие проголосовали:

Наименование национального органа

по стандартизации

Госстандарт Республики Казахстан

Главная государственная инспекция Туркменистана

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер раздела, пункта

5. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ПЕРЕИЗДАНИЕ (май 1999 г.) с Изменением N 1, утвержденным в декабре 1995 г. (ИУС 2-96)

Настоящий стандарт распространяется на приборы, предназначенные для измерений отклонений формы и расположения поверхностей вращения, основанных на методе измерений отклонений радиусов-векторов.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 1).

1. ТИПЫ

1.1. Приборы следует изготовлять типов I, II, III.

В приборах в процессе измерений должны быть предусмотрены следующие относительные перемещения измеряемой поверхности и измерительного наконечника:

1.2. Приборы различных типов должны обеспечивать измерение отклонений формы и расположения поверхностей (их профилей, осей или участков поверхностей или профилей), указанных в табл.1.

Вид измеряемых отклонений

Отклонение от круглости

Отклонение от плоскостности торцов

Отклонение от прямолинейности образующей

Отклонение от прямолинейности оси

Отклонения профиля продольного сечения цилиндрических поверхностей

Отклонение от цилиндричности

Отклонение от перпендикулярности торца относительно оси

Отклонение от соосности*

Отклонение от концентричности

Отклонение от параллельности торцев*

Отклонение наклона (угла уклона конических поверхностей)

Полное радиальное биение

Полное торцевое биение

* Для приборов типа I только с вращающейся деталью.

** Приборы типов I и II должны измерять: отклонение от плоскостности профиля сечения торцовой поверхности цилиндром заданного диаметра, соосным с осью вращения шпинделя; отклонение от параллельности (перпендикулярности) средней или прилегающей плоскости, заменяющей реальный профиль сечения торцовой поверхности цилиндром заданного диаметра, соосным с осью вращения шпинделя.

*** Приборы типа II должны измерять отклонение наклона (угла уклона конических поверхностей) в пределах диапазона измерения измерительного преобразователя.

Набор измеряемых видов отклонений устанавливают в технических условиях на приборы конкретных моделей.

(Измененная редакция, Изм. N 1).

1.3. Приборы должны обеспечивать: автоматическое управление процессом измерения, автоматический сбор и обработку измерительной информации, автоматическое исключение систематических погрешностей, визуальное отображение и регистрацию результатов измерения в цифровом или графическом виде.

Набор функций, характеризующих степень автоматизации, устанавливают в технических условиях на приборы конкретных моделей.

1.4. Масса приборов должна быть установлена в технических условиях на приборы конкретных моделей.

1.5. Приборы должны измерять детали с параметрами, выбираемыми из рядов:

— диаметр наружных и внутренних поверхностей:

Конкретные размеры и масса измеряемых деталей должны быть установлены в технических условиях на приборы конкретных моделей.

(Измененная редакция, Изм. N 1).

1.6. Приборы следует изготовлять классов точности 1 и 2.

Примеры условных обозначений:

Прибор для измерений отклонений формы и расположения поверхностей вращения деталей диаметром до 250 мм, типа I, класса точности 2:

То же, деталей диаметром до 400 мм, типа II, класса точности 1:

Прибор II-400-1 ГОСТ 17353-89

1. ТРЕБОВАНИЯ НАЗНАЧЕНИЯ

2.1. Допускаемые погрешности приборов

2.1.1. Допускаемые погрешности приборов установлены при температуре (20±2) °С и относительной влажности до 80%.

2.1.2. Допускаемые погрешности приборов при относительном круговом перемещении измеряемой поверхности и измерительного наконечника должны соответствовать указанным в табл.2.

Измерение радиальных и торцевых биений поверхности вала при

Помощи индикатора часового типа

Цель работы:изучение методики и техники измерения радиального и торцового биения деталей типа тела вращения с помощью универсальных измерительных средств.

Задание:измерить радиальное и торцовое биение детали − вал ступенчатый, дать заключение о годности вала.

Перечень приборов и принадлежностей, необходимых для выполненияработы:стол с центрами; штатив ШМ-I, индикатор часового типа ИЧ 02, объект измерения и его чертеж, уровень точности (выдает преподаватель).

Методы измерения биений

У деталей типа тел вращения наиболее часто нормируют радиальное и торцовое биения, являющиеся суммарными отклонениями формы и расположения поверхностей этих деталей.

Полное радиальное биение отличается от радиального биения тем, что оно учитывает отклонение всей цилиндрической поверхности ΔΣ = rmax − rmin (рис. 2.15.б). Оно является результатом совместного проявления отклонения от цилиндричности рассматриваемой поверхности (отклонение формы) и отклонения от соосности поверхности относительно базовой оси (отклонение расположения). При измерении полного радиального биения, кроме вращения, деталь или измерительное средство (например, индикатор) дополнительно перемещают вдоль базовой оси вращения

Рис. 2.15. Суммарное отклонение формы и расположения

а − радиальное биение; б − полное радиальное биение;

в − торцовое биение; г − полное торцовое биение

Торцовым биением называют разность ΔΣ наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной базовой оси. Профиль расположен в сечении торцовой поверхности цилиндром заданного диаметра d1, соосным с базовой осью, а если диаметр не задан, то в сечении наибольшего диаметра (рис. 2.15.в). Торцовое биение является результатом совместного проявления отклонения от общей плоскости точек, лежащих на линии пересечения торцовой поверхности с секущим цилиндром, соосным с осью детали (отклонение формы), и отклонения от перпендикулярности торца относительно оси базовой поверхности (отклонение расположения) на длине, равной диаметру рассматриваемого сечения. При нормировании торцового биения не выявляются отклонения от плоскостности всей рассматриваемой поверхности, в частности выпуклости или вогнутости. Для ограничения этих отклонений введено понятие полного торцового биения.

Полное торцовое биение является результатом совместного проявления отклонения от плоскостности рассматриваемой поверхности (отклонение формы) и отклонения ее от перпендикулярности относительно базовой оси (отклонение расположения) (рис.2.15.г). Таким образом, полное торцовое биение отличается от торцового биения тем, что при контроле учитывают плоскостность всей торцовой поверхности. При измерении полного торцового биения, кроме вращения детали, следует дополнительно перемещать измерительное средство (например, индикатор) по радиусу от центра к периферии (или наоборот).

Базами, относительно которых задают радиальное и торцовое биение, могут быть: общая ось центровых отверстий или двух других поверхностей вращения, а также оси наружной или внутренней цилиндрических поверхностей.

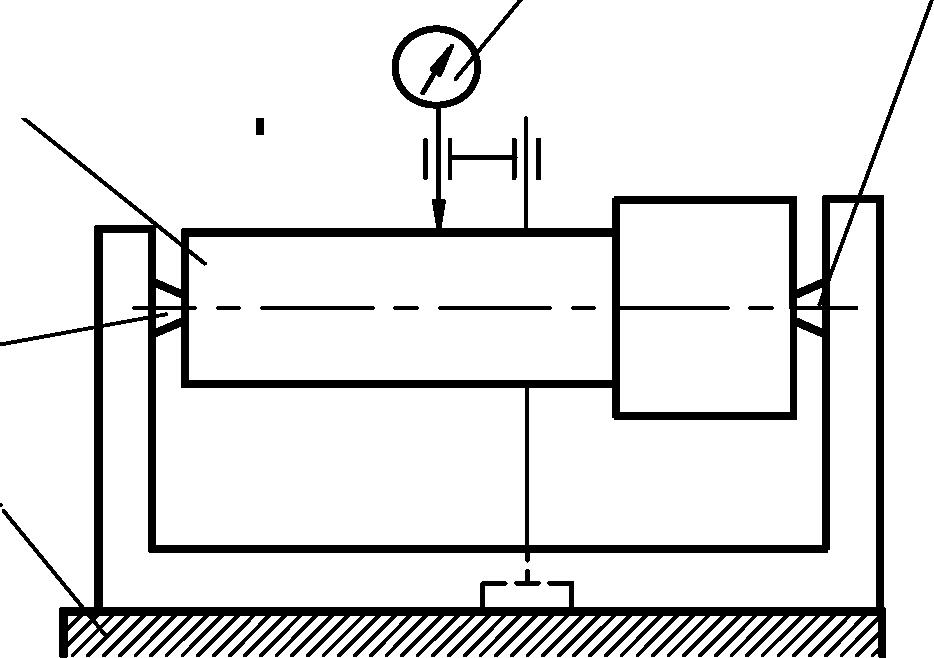

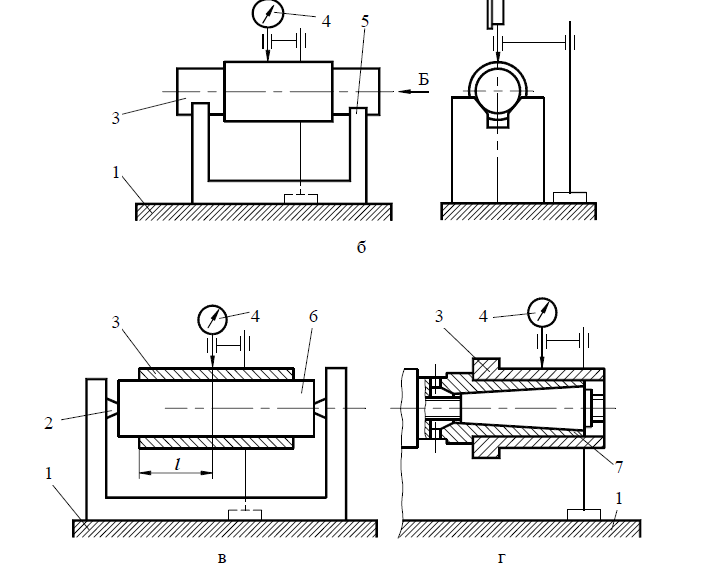

Радиальное и торцовое биения определяют как разность показаний измерительного прибора при вращении детали, установленной, в зависимости от требований чертежа к измерительной базе, в центрах (рис.2.16.а), на призмы (рис. 2.16.б), цилиндрической (рис. 2.16.в) или разжимной (рис. 2.16.г) оправках.

Рис.2.16. Схемы измерения радиального биения при установке детали

а – в центрах; б – на призмы, в – на гладкую цилиндрическую оправку;

г – на разжимную (цанговую) оправку;

Если положение плоскости измерения указано на чертеже детали, радиальное биение определяют, как разность наибольшего и наименьшего показаний измерительного прибора в заданном сечении. Если положение плоскости измерения чертежом не оговаривается, измерение радиального биения осуществляют в нескольких сечениях, количество которых определяется длиной нормируемого участка в соответствии с табл. П 2.4.1. За

радиальное биение в этом случае принимают максимальное значение биения из всех измеренных в различных сечениях.

Полное радиальное биение определяют как разность максимального и минимального показаний измерительного прибора из всех выполненных измерений в нескольких сечениях. Количество сечений, в которых

Рис.2.17. Схемы измерения торцевого и полного торцевого биения при

установке детали на призмах

а) измерение торцевого биения; б) измерение полного торцевого биения.

осуществляют измерения, как и в предыдущем случае, определяют в зависимости от длины нормируемого участка по табл. П 2.4.1.

Торцовое биение на заданном радиусе R определяют как разность наи-большего и наименьшего показаний измерительного прибора, установленного по схеме (рис. 2.17а). Показания прибора снимают, вращая деталь и поджимая ее к упору. Если радиус R чертежом не оговорен, торцовое биение измеряют на максимально возможном для измерения радиусе Rmax.

Для определения полного торцового биения измерения проводят на не-скольких радиусах, начиная от оси вращения до Rmax (рис.2.17б). За полное торцовое биение принимают разность наибольшего и наименьшего показаний измерительного прибора из всей совокупности проведенных измерений

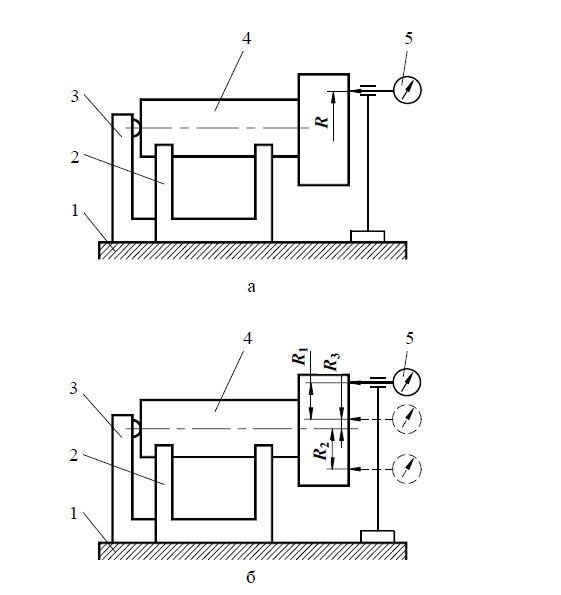

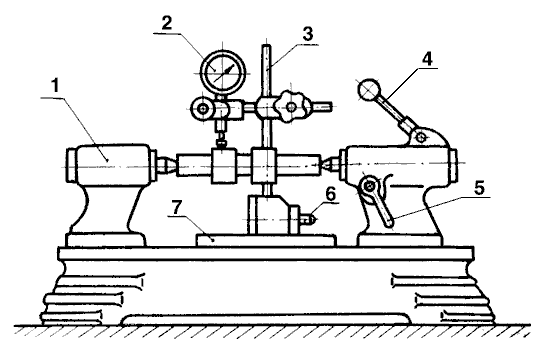

2.4.2 Устройство биенеметра и подготовка прибора к работе.

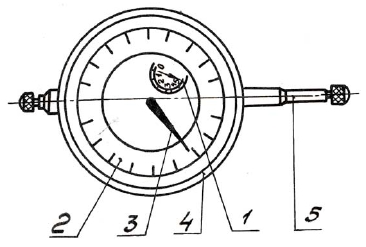

Устройство биенеметра показано на рис. 2.18.

Рис. 2.18. Прибор для проверки годности ступенчатого валика по

радиальному биению его ступеней относительно оси центров

1 – прибор для проверки изделий на биение в центрах; 2 – индикатор

часового типа; 3 – штатив; 4 – рукоятка; 5 – зажим; 6 – кнопка

управления магнитом; 7 – стол.

Ступенчатый валик устанавливается своими центровыми отверстиями в центры прибора 1, для чего подвижный центр предварительно отводится рукояткой 4, а затем фиксируется зажимом 5. Штатив 3 с закрепленным на нем индикатором 2 ставится на стол 7 так, чтобы измерительный стержень упирался в точку проверяемой поверхности, лежащую в плоскости, проходящую через ось центров (рис. 2.18.). В найденном положении штатив фиксируется своим основанием на столе с помощью магнита, управляемого кнопкой 6. Перемещением индикатора относительно штатива создается измерительный натяг (1 – 2 мм).

Индикатор часового типа (рис. 2.19.) применяют для измерения размеров, отклонений формы и взаимного расположения поверхностей (радиальное биение, торцовое биение и др.). Шкала индикатора 2 имеет 100 делений. Полный оборот стрелки 3 соответствует перемещению измерительного стержня5 на один миллиметр. Перемещение

Рис. 2.19. Индикатор часового типа 1 – указатель оборотов; 2 – шкала индикатора; 3 – большая стрелка; 4 – корпус.

100 делений. Полный оборот стрелки 3 соответствует перемещению измерительного стержня5 на один миллиметр. Перемещение стрелки 3 на одно деление соответствует перемещению измерительного стержня на величину цены деления шкалы 2. Каждому обороту большой стрелки 3 соответствует одно деление маленькой стрелки по шкале указателя оборотов 1. Следовательно, цена деления шкалы указателя оборотов равна 1 мм.

Шкала индикатора 2 вместе с ободком может поворачиваться относительно корпуса прибора 4, так что против большой стрелки 3 прибора можно установить любой штрих шкалы. Это используется при установке прибора в нулевое положение.

Рекомендации по измерению

Осмотреть индикатор, проверить надёжно ли он закреплён на стойке. При нажатии на измерительный стержень стрелка должна свободно перемещаться относительно шкалы. При повороте шкала должна должна свободно перемещаться относительно неподвижной стрелки. Плавно вращая проверяемый валик на полный оборот, замечают наибольшее Rmax и наименьшее Rmin показания индикатора. Складывая число делений, соответствующих наибольшим отклонениям стрелки в обе стороны от нуля и умножив на цену деления шкалы, рассчитывают величину радиального или торцевого биения валика.

Числовые величины показаний записывают в таблицу результатов измерений и по разности Е1 = Rmax – Rmin определяют радиальное биение поверхности в каждом сечении.

Измерение полного радиального биения проводят при вращении детали и перемещении штифта индикатора вдоль оси перемещения.

Измерение торцевого биения производят на заданном диаметре торцевой поверхности. При измерении полного торцевого биения измеряемая деталь должна вращаться, а штифт индикатора перемещаться в радиальном направлении перпендикулярно базовой оси на нескольких заданных радиусах измеряемой поверхности.

Порядок выполнения работы

1. Изучить инструкцию по технике безопасности при выполнении лабораторных работ.

2. Изучить методы измерения радиального и торцового биения деталей типа тел вращения.

4. Для измерения радиального и полного радиального биения.

4.1. По табл. П 2.5.1., исходя из размеров измеряемой поверхности, установить количество плоскостей измерения радиального биения.

4.2. В каждом сечении наметить n равномерно распределенных точек для замеров, желательно замеры в последующих сечениях проводить обходом точек в той же последовательности.

4.3. Измеряемую деталь установить в центра. Штатив с индикатором часового типа установить в положение «0», показанное на рис.2.19. с натягом в один полный оборот стрелки индикатора. Измерить радиальное биение в каждом сечении,в n точках, причем «0» выставляется один раз при первом измерении.

4.4. Результаты измерения занести в таблицу (табл. 2.13.).

4.5. Определить радиальное биение и полное радиальное биение поверхности по формулам: TCR= Rmax – Rmin ;

Результаты измерений радиального и полного радиальных сечений.

| № поперечного сечения | Результат измерения, мм | Радиальное биение, мм TCR | Полное радиальное биение, мм TCTR |

| М1 | М2 |

4.6 Начертить эскиз вала с указанием табличных значений радиального и полного радиального биений.

4.7.Дать заключение о годности вала, сравнивая полученные измерением значения показателей с табличными.

5. Для измерения торцевого и полного торцевого биения.

5.1 Установить штатив с индикатором в положение, показанное на рис.2.17а с натягом 1 … 2 мм.

5. 2 Измерить торцовое биение на заданном радиусе R

5.3 Измерить полное торцовое биение на радиусах R1, R2, … Rn(рис.

2.17). Для сравнения с табличным значением взять максимальное из

5.4 Рассчитать полное торцовое биение поверхности.

5.5 Результаты измерения и расчетов занести в таблицу табл.2.14.

5.6 Начертить эскиз вала с указанием табличных значений торцевого и полного торцевого биений.

5.7 Дать заключение о годности вала.

Результаты измерения торцевого и полного торцевого биений.

| Вид биения | Радиус измерений | Результаты измерений, мм | Значение биений в сечениях, мм | Итоговое значение, мм |

| обозначение | мм | max | min | |

| Торцевое ECA | R | |||

| Полное торцевое ECTA | R1 R2 Rn |

2.5 Приложения к разделу

Минимальное количество точек на образующей при дискретном измерении отклонения профиля продольного сечения отклонений от цилиндричности

| Длина нормируемого участка L, мм | До 18 | Св. 18 до 50 | Св. 50 до 120 | Св. 120 до 250 | Св. 250 до 630 |

| Количество точек измерения на каждой образующей Kmin |

Степени точности для цилиндрических поверхностей

| Степень точности | Пример назначения | Вид окончательной обработки |

| 1, 2 | Ролики подшипников 2-го класса точности, поверхности деталей плунжерных и золотниковых пар, валы и отверстия втулок измерительных приборов, координатных измерительных машин | Доводка, тонкое шлифование, алмазное растачивание повышенной точности |

| 3, 4 | Посадочные поверхности подшипников 4-го и 5-го классов точности и соединяемые с ними поверхности валов и корпусов, поверхности поршневых пальцев и др. | Доводка, хонинговаиие, тонкое шлифование, алмазное растачивание, тонкое обтачивание и растачивание |

| 5, 6 | Посадочные поверхности подшипников 6-го и 0-го классов точности и соединяемые с ними поверхности валов и корпусов, валы редукторов | Шлифование, хонингование, чистовое обтачивание и растачивание, тонкое развертывание, протягивание |

| 7, 8 | Подшипники скольжения двигателей, гидротурбин и редукторов; отверстия под втулки в шатунах двигателей | Чистовое точение и растачивание, развертывание, протягивание, зенкерование |

| 9, 10 | Подшипники скольжения при невысоких частотах вращения, поршневые кольца дизелей | Обтачивание, растачивание, сверление |

Степени точности формы цилиндрических поверхностей в зависимости от квалитета допуска диаметра и относительной геометрической точности (по ГОСТ 24643-81)

| Относительная геометрическая точность | Квалитет допуска диаметра |

| Степень точности формы | |

| Нормальная (А)(60%) | |

| Повышенная (В)(40%) | |

| Высокая (С) (25%) | |

| Особовысокая (менее 25%) |

Допуски Т (в мм) формы цилиндрических поверхностей (цилиндричности, круглости и профиля продольного сечения)

| Степень точности | Номинальный диаметр поверхности, мм | |||||||||

| До 3 | Св.3 До 10 | Св. 10 До 18 | Св. 18 До 30 | Св. 30 До 50 | Св. 50 До 120 | Св. 120 До 250 | Св. 250 До 400 | Св.400 До 630 | Св. 630 До1000 | Св. 1000 До1600 |

| 0,3 0,5 0,8 1,2 | 0,4 0,6 1,6 2,5 | 0,5 0,8 1,2 | 0,6 1,6 2,5 | 0,8 1,2 | 1,6 2,5 | 1,2 | 1,6 2,5 | 2,5 |

Допуски Т (в мкм) параллельности, перпендикулярности, наклона, торцового и полного торцового биения

| Степень точности | Номинальная длина нормируемого участка поверхности, мм Номинальный диаметр торцовой поверхности, мм | ||||||||

| До 10 | Св. 10 До 16 | Св. 16 До 25 | Св. 25 До 40 | Св. 40 До 63 | Св. 63 До 100 | Св. 100 До 160 | Св. 160 До 250 | Св.250 До 400 | Св. 400 До630 |

| 0,4 0,6 1,6 2,5 | 0,5 0,8 1,2 | 0,6 1,6 2,5 | 0,8 1,2 | 1,6 2,5 | 1,2 | 1,6 2,5 | 2,5 |

Допуски Т (в мкм) радиального биения и полного радиального биения. Допуски Т (в мкм) соосности, симметричности, пересечения осей в диаметральном выражении