Чем клепают алюминиевые лодки

Чем клепают алюминиевые лодки

Ремонт дюралюминиевого корпуса.

Следы коррозии удаляются волосяными жесткими щетками, а в случае необходимости наждачной шкуркой с м

Зачищенные участки протираются бензином Б-70 и после 15 минут выдержки — тряпкой, смоченной в ацетоне. Затем чистый металл дважды покрывается грунтом и красится.

Дефектные заклепки необходимо высверливать (а не обрубать головки зубилом).

Для этого сначала надо накернить центр на закладной головке, затем сверлом (дна-метром, равным диаметру стержня заклепки) высверлить отверстие на глубину, равную высоте закладной головки; после этого головка легко отламывается, а оставшаяся часть заклепки выбивается бородком.

Царапины на листах, имеющие глубину не более 0,2 мм, а также самые мелкие забоины (без трещин) достаточно зачистить наждачной бумагой и восстановить защитное лакокрасочное покрытие.

Глубокие вмятины выправляют после нагрева поврежденного участка обшивки и подкрепляющих его угольников набора до температуры 600—700° С.

Для нагрева используют паяльную лампу или газовую горелку. После охлаждения на воздухе металл становится пластичным, и деформированную деталь можно править без опасения, что она даст трещину.

Ответственные части корпуса, например листы днища, шпангоуты и днищевые ребра, после правки нужно будет снова нагреть, а затем охладить водой.

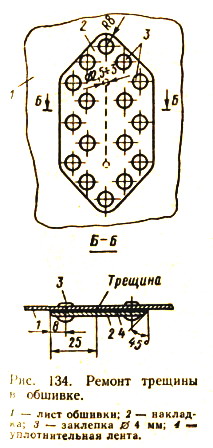

При обнаружении трещины ее распространение ограничивается путем сверления по концам отверстий диаметром 2,5—3 мм. Затем

(изнутри корпуса) ставится накладка из того же металла, что и ремонтируемая деталь. Накладка должна на 20—25 мм перекрывать трещину со всех сторон. Перед постановкой заклепок под накладку необходимо проложить уплотнительную ленту (рис. 134).

Мелкие (размером до 70 мм) пробоины в обшивке заделывают накладками изнутри корпуса и вкладышами (рис. 135).

Диаметр накладки должен быть больше диаметра выреза на 50—60 мм, чтобы обеспечить по всему периметру перекрой, необходимый для клепки двухрядным шахматным швом с шагом заклепок 15—20 мм.

В вырез заподлицо с обшивкой ставится круглая заделка-вкладыш так, чтобы зазор между вкладышем и кромкой выреза не превышал 1 мм. Вкладыш проклепывается с накладкой однорядным швом шагом 20 мм.

Более крупные пробоины заделываются аналогично, но накладку изнутри корпуса делают не сплошной, а кольцевидной — с внутренним диаметром на 50—60 мм меньше диаметра вкладыша.

При значительных повреждениях обшивки приходится заменять весь лист или большую его часть.

При замене части листа дополнительные стыки лучше располагать на шпангоутах. Величину перекроя и все остальные элементы соединения делайте такими же, как и на ближайшем стыке (см. также совет 148).

При повреждениях деталей поперечного или продольного набора (сквозные трещины, обрыв) на ремонтируемые участки накладываются дублирующие угольники.

При замене участка детали (например, стрингера) устанавливают вкладыш, который подгоняется к обоим концам остающихся частей деталей как можно более плотно (зазор не должен превышать 0,2 мм) и соединяется с ними при помощи стыковых накладок-коротышей (рис. 136).

После ремонта обшивки нужно проверить водонепроницаемость заклепочных швов керосином.

Как правильно клепать.

Приведем некоторые общие сведения по холодной клепке вручную.

Существуют прямой и обратный способы клепки; при первом удары молотком наносят со стороны замыкающей, г. е. расклепываемой головки, при втором — со стороны закладной головки.

Обратный способ применяют тогда, когда, например, неудобно наносить удары изнутри корпуса (как правило, закладывают заклепки снаружи).

При клепке применяются такие инструменты (рис. 137):

поддержка 2 — массивный стальной или чугунный стержень, служащий для прижатия закладной головки в процессе клепки прямым способом;

обсадка 3—стальной стержень с отверстием (по центру), диаметр которого на 0,5—1,0 мм больше диаметра заклепки; употребляется для уплотнения соединяемых деталей вокруг стержня заклепки 4;

обжимка 5 — стальной стержень с лункой по форме замыкающей головки; нанося по обжимке удары ручником, расклепывают выступающий конец стержня заклепки.

Лучше применять при ремонте корпусов из алюминиево-магниевого сплава заклепки из сплавов марок АМг-5 или АМц, а для корпусов из дюралюминия — заклепки из сплава В65.

Клепка набора к обшивке обычно выполняется однорядным цепным швом; водонепроницаемых соединений обшивки — двух- и трехрядными шахматными прочно-плотными швами.

Детали можно соединять внакрой либо встык на односторонних или двусторонних планках-подкладках.

Диаметр заклепок d может быть принят равным удвоенной толщине материала, из которого изготовлены соединяемые детали.

Расстояние С между рядами заклепок, обуславливающее прочность и плотность соединения, принимается равным в зависимости от типа соединения 2—5 d (например, для соединений листов обшивки расстояние между рядами должно быть —3 d ).

Отверстия под заклепки аккуратно высверливаются ручной или электрической дрелью. Диаметр отверстий d отв должен быть несколько больше диаметра заклепок:

dmm 3,0 4,0 5,0 6,0 7,0

d отв 3,1 4,1 5,2 6,2 7,2

Гнезда под закладные головки потайных и полупотайных заклепок зенкуют на угол 90°. Глубина гнезд для потайной закладной головки при обратном способе клепки должна быть на 0,1 мм меньше высоты головки заклепки, а при прямом способе — равна высоте головки.

Перед клепкой детали собирают на монтажные (сборочные) болты, устанавливаемые через каждые 10—12 отверстий. Клепку ведут от середины шва к краям; под конец сборочные болты снимают, заменяя их заклепками.

Процесс клепки прямым способом выполняется так: под закладную головку заклепки, введенной в отверстие, устанавливают поддержку, на стержень заклепки надевают обсадку, затем уплотняют соединение несколькими ударами молотка, после чего формируют замыкающую головку, ударяя молотком по выступающему из соединения стержню заклепки.

При необходимости замыкающую головку формируют обжимкой.

Ремонт корпуса дюралевой лодки своими руками

Надежность и долговечность дюралевого корпуса лодки во многом зависят оттого, насколько тщательно проводится ежегодный весенний ремонт. Чтобы обнаружить все большие и малые дефекты, необходимо тщательно очистить корпус снаружи и изнутри. Пыль удаляется волосяной щеткой, пятна масла — ветошью, смоченной в бензине. После этого корпус лодки промывают теплой мыльной водой, затем чистой водой, протирают и сушат.

Чаще всего владельцу дюралевой лодки приходится иметь дело с такими повреждениями корпуса, как коррозия материала, разрушение лакокрасочного покрытия, механические повреждения (пробоины, сломы, трещины) обшивки и деталей набора, ослабление заклепочных и болтовых соединений. Кроме этого много неприятностей доставляет истирание (износ при трении) киля и по скулам — здесь защитные покрытия и обшивка быстрее всего изнашиваются при эксплуатации.

Большинство из перечисленных повреждений можно исправить холодным способом — без термообработки деталей корпуса, целью которой является придание необходимой пластичности металлу для изгиба деталей. Если такая обработка все же необходима, то нужно учитывать, что дюралюминий приобретает пластичность, достаточную для отгиба фланца, выравнивания отогнутых краев листа в пробоине или согнутых угольников набора после нагревания до 600 — 700°. Для того, чтобы определить данную температуру, пользуются простым способом: натирают обрабатываемую деталь с обратной стороны мылом; момент, когда мыло почернеет, и определяет отпуск дюраля. Прежние свойства металл восстанавливает примерно через час после остывания на воздухе. В любом случае процесс замены поврежденных деталей следует проводить постепенно — по одной и осторожно, чтобы ремонтируемый корпус не потерял жесткости.

Удаление и замена клепок

Для этого сначала надо накернить центры на закладных головках, подставляя поддержку со стороны замыкающих головок. Затем сверлом, диаметр которого равен диаметру стержня заклепки, высверливается отверстие на глубину, равную высоте головки. После этого закладная головка легко отламывается, а оставшаяся часть заклепки выбивается бородком, диаметр которого должен соответствовать диаметру удаляемой заклепки.

После удаления снимаемых деталей внимательно осмотрите заклепочные отверстия, которые придется использовать повторно. Трещин и надрывов материала в зоне отверстий быть не должно. Во всех случаях рекомендуется при подготовке к присоединению новых деталей старые отверстия рассверлить под заклепки ближайшего большего диаметра.

Очень важно выявить и заменить все ослабевшие заклепки. Места появления течи по швам чаще всего обнаруживаются по появлению следов коррозии у заклепок. Иногда приходится специально проверять герметичность соединений керосином на мел (об этом будет сказано ниже). При легком постукивании молотком ослабевшие заклепки можно обнаружить по изменению звука — он становится глухим, дребезжащим. Как правило, отверстия под ослабевшими заклепками оказываются «разработанными», имеют овальную форму. Такие заклепки «подтянуть» не удается; их следует заменять заклепками большего диаметра с соответствующей рассверловкой старых отверстий. Заменяют также выпавшие и заклепки с головками, разъединенными до потайной части заподлицо с листом и с оголенной зенковкой листа. Чаще всего повреждаются заклепки вблизи транца от вибрации работающего мотора и в средней части днища, которая принимает на себя удары при ходе на волнении.

Устранение трещин и пробоин

При обнаружении трещины на листе необходимо, во-первых, ограничить ее дальнейшее распространение, просверлив по обоим концам отверстия 02,5—3,0 мм, и, во-вторых, поставить усиливающую накладку изнутри корпуса

Накладка по площади должна перекрывать трещину со всех сторон примерно на 25 мм; материал и толщина накладки должны быть такими же, как и на ремонтируемой обшивке ( рис. 7 ).

Устранение трещин и пробоин

С кромки вырезанной накладки снимите заусенцы и фаску, разметьте и просверлите отверстия под заклепки. Временно поставив накладку на место, просверлите через нее отверстия в обшивке, снимите накладку, соприкасающиеся поверхности очистите от стружки и заусенцев, обезжирьте ацетоном или сольвентом. Под накладку необходимо положить уплотнительную ленту или промазать место полиуретановым герметиком.

Заделка небольших (диаметром не более 60-70 мм) пробоин начинается с удаления поврежденного участка листа. Для упрощения разметки вырезу обычно придают правильную форму круга. Диаметр накладки, которая устанавливается изнутри корпуса, должен быть больше диаметра выреза на 50-60 мм, чтобы обеспечить по всему периметру перекрой, необходимый для клепки двухрядным шахматным швом с шагом заклепок 15-20 мм.

В вырез заподлицо с обшивкой ставится круглая заделка-вкладыш так, чтобы зазор между вкладышем и кромкой выреза не превышал 1 мм. Вкладыш проклёпывается с накладкой однорядным швом шагом 20 мм ( рис. 8 ).

Более крупные пробоины заделываются аналогично, но накладку изнутри корпуса делают не сплошной, а кольцевидной с внутренним диаметром на 50-60 мм меньше диаметра вкладыша ( рис. 9 ).

Чтобы не портить внешний вид лодки, клепку всех накладок и заделок рекомендуется выполнять (если позволяют толщины листов) заклепками с потайными головками.

Устранение повреждений обшивки лодки

При значительных повреждениях обшивки лодки приходится заменять весь лист или большую его часть. При замене части листа дополнительные стыки лучше располагать на шпангоутах. Величину перекроя и все остальные элементы соединения нужно делать такими же, как и на ближайшем стыке. Сняв старый лист, нужно промыть бензином прилегающие к обшивке полки набора, удалить коррозию, а зачищенные места — загрунтовать и окрасить

Новый лист накладывается снаружи на корпус лодки и причерчивается по месту, обрезается в чистый размер; если нужно, выколачиванием ему придается необходимая форма. Временно лист к набору крепят «сборочными» болтами через 200-300 мм; диаметр отверстий под них обычно делают меньше диаметра заклепок. При необходимости между набором и листом прокладывают выравнивающие прокладки — полоски из дюраля Д16АТ (предварительно загрунтованные). По окончании пригонки в листе сверлятся полномерные отверстия под заклепки, затем лист снимается, а соприкасающиеся поверхности очищаются и обезжириваются.

По всем соединениям прокладывается уплотнительная лента, лист ставится на место и плотно обжимается по набору болтами. Для уплотнения полученного соединения можно применять тиокиловый или полиуретановый герметик.

При ремонте корпуса не из дюраля, а из алюминиево-магниевого сплава надо применять заклепки из Амг-5П.

Рекомендации по клепке деталей

Ниже приведены некоторые рекомендации по клепке деталей Различной толщины и испытывающие неравномерные нагрузки.

Для уточнения нужного диаметра заклепок можно руководствоваться данными табл. 6.

Таблица б. Подбор диаметра заклепки в зависимости от толщины соединяемых деталей

Толщина пакета S, мм

Примечание. Практически вместо заклепок d=3,5 обычно применяют d=4

Если прочность какого-либо узла проверяется расчетом, надо считать, что при использовании материала Д18 усилие среза заклепки диаметром 3 мм равно 134 кг, a диаметром 4 мм — 239 кг.

Шаг по водонепроницаемым соединениям берется равным: по однорядным швам 3-4d; по двухрядным швам 6-7d в шахматном порядке.

Длина стержня заклепки при соединении деталей (двух толщин) определяется по формуле: 1 = S + l,5d.

Клепку по соединениям набора и узлов оборудования рекомендуется производить заклепками с полукруглой закладной головкой. Для уменьшения сопротивления движению днищевую обшивку в кормовой части лодки (глиссирующую площадку) лучше клепать заклепками с потайной головкой с наружной стороны; остальную часть обшивки днищам борта и палубу можно клепать заклепками с плосковыпуклыми полупотайными головками.

Перед сверловкой отверстий под клепку листы обшивки надо тщательно «обжать» — подтянуть к набору болтами. для обеспечения прочности и герметичности диаметр сверла при подготовке отверстий надо брать на 0,1 мм больше, чем диаметр заклепки. На отверстиях под заклепки не должно быть граней, рваных кромок и трещин. Гнезда под закладные головки потайных и полупотайных заклепок зенкуют на угол 90°. Глубина гнезд для потайной закладной головки при обратном способе клепки должна быть на 0,1 мм меньше высоты головки заклепки, а при прямом способе — равна высоте головки.

Клепка корпуса лодки

При клепке корпуса лодки чаще всего применяется так называемый обратный способ, при котором удары наносятся снаружи корпуса (ясно, что это удобнее, чем изнутри) по закладной головке (если она не плоская, то через обжимку с лункой по форме головки).

Формируемая головка образуется при этом внутри корпуса за счет расплющивания конца стержня заклепки на массивной поддержке. Форму и размеры поддержки необходимо выбирать по месту — в зависимости от удобства подхода к разбиваемому стержню заклепки.

Обычно при работе используют следующие инструменты: оправку 1 ( рис.10 ) — заточенный на конус стальной стержень, с помощью которого совмещают отверстия под заклепки при сборке деталей; поддержку 2 — массивный стальной или чугунный стержень, служащий для прижатия закладной головки в процессе клепки прямым способом и обсадку 3 — стальной стержень с отверстием (в торце по центру), диаметр которого на 0,5-1,0 мм больше диаметра заклепки; употребляется для уплотнения соединяемых деталей вокруг стержня заклепки 4.

На рис. 11 показан эскиз довольно удобной поддержки для работы внутри корпуса лодки.

При соединении деталей шпангоутных рамок или иных предварительно изготовляемых узлов удобнее применять прямой способ клепки, когда удары наносятся по расклепываемому концу стержня заклепки. Если при проверке качества швов простукиванием или осмотром замечены дребезжащие, плохо поставленные заклепки, их необходимо заменить на заклепки большего диаметра. На полках шпангоутов одиночные вмятины и забоины глубиной менее 5 мм при отсутствии трещин можно не выправлять вообще. Иногда вместо правки или замены шпангоута целесообразно ограничиться дублированием — установкой накладки из отрезка подходящего профиля. Небольшие — длиной до 5 мм поверхностные (несквозные) трещины, в крайнем случае, можно локализовать, как это рекомендовалось выше. Участки с явными сквозными трещинами обязательно следует или удалять, или дублировать усиливающими накладками.

Трещины и местные повреждения в одной из полок стрингера ремонтируются также как и на шпангоутах. При разрушении стрингера на сравнительно большой длине следует вырезать и заменять поврежденный участок новым профилем. Новый отрезок — вкладыш — подгоняется к обоим концам остающихся частей стрингера как можно более плотно (зазор не должен превышать 0,2 мм) и соединяется с ними при помощи стыковых накладок-коротышей ( рис. 12 ).

После выполнения ремонта во всех случаях необходимо проверить качество произведенной клепки. Соединяемые детали должны плотно прилегать одна к другой. Головки заклепок должны быть плотно подтянуты к материалу без забоин и «утяжки». Минимальное расстояние от края детали до центра заклепки должно быть не менее 1,7 диаметра ее стержня.

Для того, чтобы убедиться в герметичности корпуса лодки рекомендуется налить в него воды (немного выше уровня скулы) или провести испытание непроницаемости швов при помощи керосина. Кромки листов и головки заклепок снаружи промазываются меловым раствором, а после его высыхания соединение изнутри корпуса смачивают керосином. В случае протечки на меловом покрытии выступают пятна керосина. Заканчивается ремонт корпуса лодки восстановлением защитного лакокрасочного покрытия.

Как заклепать алюминиевую заклепку

Что такое клёпка

Механическое соединение деталей при помощи ряда заклепок называется клепкой, а само соединение — заклепочным швом. Используется там, где сваривать детали неудобно или соединяются несвариваемые материалы. Клепают не только металлы, таким образом соединяют детали в одежде, аксессуарах и т.д. Но там это больше отделка, нежели нагруженное соединение. Так что дальше пойдет речь о клепке в строительстве или обустройстве дома. В принципе, вместо клепки можно использовать винтовое соединение, но болты с гайками стоят дороже, да и их установка занимает больше времени.

Вот так выглядит заклепочное соединение

Если говорить об установке заборов из профлиста, заклепки более надежны, так как снять их можно только рассверлив крепеж. При установке винтов или саморезов, их можно выкрутить и унести и металл, и метизы. В некоторых случаях клепка более удобна при монтаже кровли из профнастила или металлочерепицы. На крыше установка винтовых соединений проблематична, требует много времени. А заклепками, да при хорошем инструменте, можно справиться за час или даже меньше.

Наиболее частое применение в личном хозяйстве

Как происходит соединение деталей при помощи заклепок? Заклепка устанавливается в подготовленное сквозное отверстие. Она имеет головку, которая упирается в материал и стержень. В процессе клепки конец стержня расплющивается, меняя форму под воздействием силы. Поэтому для этих метизов применяют пластичные металлы.

Алюминиевые лодки на заклепках

Клепка алюминиевых лодок — самая старая и проверенная техника при строительстве рыболовных лодок. Она ведет свое начало от второй мировой войны. Тогда требовался сравнительно легкий материал, который можно было бы использовать для строительства самолетов и десантных катеров. После войны было так много алюминия, что его можно было приобрести довольно дешево.

Рынок лодок мог развиваться и, таким образом, возник этот прекрасный продукт. Заклепочная лодка состоит из различных частей и компонентов, которые по-разному накладываются друг на друга. В тех местах, где детали перехлестываются, делается уплотнение, и части соединяются с помощью заклепок. Заклепки — это толстые металлические гвозди с круглой головкой, концы которых механически расплющиваются. Гвоздь может состоять и из других материалов, таких как алюминий или некоторые его сплавы. Благодаря заклепкам получается очень прочное соединение, которое компенсирует определенные движения и усилия.

Лодка на заклепках состоит, как правило, из алюминия различной толщины. При этом и здесь самый толстый материал используют для днища. Швы должны всегда находиться на высоте профиля или несущей балки. Швы соединяют затем связующим материалом с профилем или балкой. У большинства заклепочных лодок на корпусе монтируют так называемые «Sprayrails» (отражатели брызг). Они способствуют тому, чтобы брызги воды отражались вниз и люди, сидящие в лодке, оставались сухими.

Виды заклепочных швов

Если говорить о способе соединения листов, то заклепочные швы бывают внахлест (один лист накладывается на другой) и встык. Стыковочные швы могут быть с одной или двумя накладками. С накладками более надежные, применяются в ответственных и нагруженных местах.

Виды заклепочных швов: внахлестку и в стык с накладками

По расположению заклепок:

Располагаться они могут друг напротив друга или в шахматном порядке. Швы могут быть прочными, плотными (герметичными) или прочно-плотными. Плотные выполняют с помощью эластичных прокладок, закладываемых между соединяемыми деталями. Прочно-плотные применяются, в основном, в котлах. Сейчас их чаще заменят сваркой.

Сварные алюминиевые лодки

Сварные алюминиевые лодки также можно подразделить на два вида, а именно лодки заводского изготовления и лодки, которые изготавливают в маленьких мастерских. Разница между обоими заключается, главным образом, в возможности делать лодку по специальному заказу и в использовании алюминия различной толщины. Во многих странах имеется несколько маленьких верфей, на которых изготавливаются алюминиевые лодки. Поскольку эти лодки полностью сваривают вручную, материал должен иметь определенную толщину.

Если он будет слишком тонким, сварщик только лишь прожжет в нем дыру. Как правило, используют пластины алюминия толщиной 4 мм. Вследствие этого лодка хотя и получается очень солидной и прочной, но все же довольно тяжелой. Лодки фабричного изготовления сваривают чаще всего автоматически и более быстро, при этом можно использовать более тонкий материал. Обычно используют материал двух различных толщин, поскольку дно лодки всегда должно быть толще, чем бока.

Для дна применяют материал толщиной 2,3 мм, а для боков толщиной 2 мм. Шпигель лодки всегда толще, примерно 3 мм. Эти размеры примерные и зависят от изготовителя. Как видите, корпус лодки может быть изготовлен на заводе намного более легким. Таким образом, для лодки одинакового размера потребуется менее мощный мотор. Имеется еще одно заслуживающее внимание различие между двумя лодками. Лодки заводского изготовления бывают только в одной или нескольких модификациях. То же самое касается окраски и оснащения. И выбор здесь небольшой. Более мелкие изготовители лодок могут легче претворять в жизнь особые пожелания.

Правда, и здесь имеются базисные модели, но в рамках технических возможностей они могут быть оснащены индивидуально. Но имейте в виду, это стоит денег. Вы можете выбрать окраску и коврик или внести свои собственные идеи. В основном сварная лодка выглядит более гладкой и гибкой. Впрочем, сварной шов остается виден всегда, поскольку если его полностью зашлифовать, он станет менее прочным.

Виды заклепок

Что такое заклепка? Это цилиндрический стержень из пластичного металла (может быть полым или нет) с головкой определенной формы на одном конце. Эта головка называется закладной. В процессе установки, за счет сплющивания металла стержня со второй стороны, образуется вторая головка. Она называется замыкающей (закрывающей).

Могут быть составные заклепки (например, популярные вытяжные или винтовые), которые состоят из корпуса и стержня. Но суть от этого не меняется: закладная головка упирается в материал, а на другом конце, за счет пластичности металла, формируется вторая головка. Просто она формируется за счет того, что стержень вытягивается и расширенной частью сминает вторую часть.

Типы стержней и закладных головок

Заклепки отличаются формой головки и стержнем. По типу стержня они бывают:

Виды заклепок по типу стержня и закладной головки

Заклепки имеют следующие виды головок (на фото выше):

Рядом могут быть установлены разные заклепки

Каждый из видов закладных головок встречается с каждым типом стержня. Подбирают их в зависимости от планируемой нагрузки. На максимальные нагрузки нужны метизы со сплошным стержнем и полукруглой головкой. На не слишком нагруженные швы можно применять и пустотелые, но они не обеспечивают герметичности. Если важна такая характеристика, то ставят полупустотелые.

Типы заклепок

Несмотря на то что сварка стала доступной даже непрофессионалу, клепка не теряет популярности. Ведь не все металлы можно варить, да и сварной шов подвержен коррозии. Поэтому постоянно появляются новые разновидности заклепок, так что полного перечня точно нет. Рассмотрим основные и более популярные.

Классическая и резьбовая заклепки

Гаечные и пистонные заклепки

Это основные виды заклепок, которые применяются в строительстве, машиностроении и в других областях. В каждом из видов есть свои подвиды, отличающиеся в нюансах.

Вытяжные заклепки

Несколько слов скажем отдельно о вытяжных (закладных) заклепках. Они применяются при крепеже профлиста и металлочерепицы. Именно с ними чаще всего приходится сталкиваться при обустройстве участка. Состоит вытяжная заклепка из трубчатого корпуса и цельного стержня, вставленного внутрь. Они называются составными, так как имеют две независимые части. Также этот крепеж является усиленным — после установки, часть стержня остается внутри, что повышает прочность соединения.

Как работает вытяжная заклепка

Длина корпуса вытяжной заклепки должна быть больше толщины соединяемых деталей. Она вставляется в проделанное заранее отверстие, после чего заклепочник захватывает стержень, вытягивает его через полый корпус. На дальнем конце стержня имеется шарик, который формирует замыкающую головку из развальцованного края корпуса. Лишний стержень удаляется инструментом, но некоторая его часть остается внутри, что делает такое соединение достаточно прочным.

Как понятно из описания, важно правильно подобрать размер заклепки. Слишком короткая не даст сформировать нормальный буртик, что ослабит соединение. Слишком длинный корпус, даст большой люфт, что тоже нехорошо. Так что при подборе этого типа крепежа внимательно смотрите рекомендуемую толщину. Идеально, если ваше соединение приходится на середину диапазона.

Читать также: Как вытащить обломанную шпильку

Заклепки для соединения рыхлых и мягких материалов

Для соединения мягких и пластичных материалов — пластика, ДСП — перечисленные выше метизы не подходят. Для них есть другой вид аналогичного крепежа. Он отличается не такими большими размерами и меньшей прочностью. Но, при установке, создается меньшее усилие, чтобы не разрушить материалы.

Существуют следующие виды заклепок для соединения пластичных или мягких материалов:

- Лепестковые. При установке корпус заклепки раскрывается на несколько лепестков. Большая площадь контакта такой закрывающей головки позволяет перераспределить нагрузку.

Такие заклепки можно ставить на пластик, ДВП и другие «неметаллы»

Есть также пластиковые заклепки. Их делают обычно для мебели, иногда для фиксации декоративных панелей. Такие заклепки больше похожи на винтовые. Нижняя часть разрезана на несколько лепестков, внутри имеется резьба, по которой вкручивается стержень. По мере закручивания, стержень раздвигает корпус, который держится за счет силы трения.

Как выбрать герметик для катера

Главной функцией любого судна является возможность передвигаться по воде и при этом не пропускать ее внутрь. Поэтому неудивительно, что герметики находят широкое применение на борту катера или лодки. К основным функциям герметиков относится:

Герметизирующие составы отвердевают до жесткого, гибкого или эластичного состояния, чтобы предотвратить проникновение воды или воздуха. В отличие от эпоксидных смол или клеев, герметики остаются гибкими постоянно, поэтому они могут противостоять некоторому движению поверхностей без растрескивания или потери адгезии.

Основные типы герметиков

Современные производители предлагают широкий ассортимент герметиков, но выбрать подходящий для конкретного судна может быть довольно просто. У каждого есть свои особенности. Также важно учитывать расположение объекта, который необходимо запечатать, особенно в отношении того, находится он выше или ниже ватерлинии. Конечно, есть исключения, но в большинстве случаев вы можете использовать три основных типа герметиков.

1. Полисульфиды. Изготавливаются из синтетического каучука, является однимиз самых универсальных и доступных герметиков. Двухкомпонентные сульфиды популярны в качестве уплотняющего материала для тиковых палуб. Однокомпонентные сульфидные герметики проще в использовании и долговечны, хорошо сцепляется с большинством поверхностей. Единственный их недостаток – долгое время отвердевания. Масляную древесину (такую как тик) следует загрунтовать перед использованием полисульфида.

Не используйте полисульфиды на пластмассах – это расплавит их.

2. Полиуретаны. Представляют собой смесь материалов на основе мочевины, естественный побочный продукт метаболизма. Рекомендуются для долгосрочного склеивания из-за высокой степени адгезии. Подходит для стыков корпуса и палубы, склеивания через фитинги корпуса. Как и полисульфидные герметики несовместим с большинством ABS, пластиков и пластмассой. Также полиуретаны обладают плохой устойчивостью к маслам и кислотам, используемым в очистителях тикового дерева.

3. Силикон. Высокоэластичный и химически стойкий герметик. Создает превосходный изолирующий барьер между разнородными металлами. Не такая сильная адгезионная прочность, как у полисульфида или полиуретана, но хорошо совместим с пластиком. Легко наносится, обладает высокой устойчивостью к химикатам и является лучшим материалом для изоляции разнородных металлов. В большей степени это материал для прокладки, чем герметик. Силиконовые герметики нужно наносить аккуратно. В противном случае затвердевшие остатки трудно удалить, к ним не прилипает краска, гелькоут и другие покрытия. Пожалуй, это единственный его недостаток.

Герметики для деревянных палуб

Деревянные палубы – достаточно капризный материал. Особенно это касается палуб из тикового и красного дерева. Их ремонт и герметизация может быть реальной проблемой как с точки зрения прилагаемых усилий, так и с точки зрения материалов, используемых в качестве герметиков.

Герметики для деревянных палуб служат двум целям. Во-первых, с его помощью можно остановить проникновение влаги и грязи на палубу. Во-вторых, так вы сможете сохранить натуральные древесные масла и смолы.

Процесс правильной очистки и уплотнения деревянных настилов занимает много времени и требует больших усилий в течение нескольких дней. Следующие советы помогут вам в очистке и герметизации деревянной палубы:

Советы по использованию герметиков

Заключение

Практика защиты лодок от стихии так же стара, как и сама лодка. Современные технологии позволяют владельцам катеров эффективно защищать свои суда от воды, влаги и ржавчины.

Клепание металла

Процесс клепки металлов состоит из двух этапов: подготовительного и собственно установки метизов. Подготовка — сверление отверстий, при необходимости раззенковка под потайные головки. Обратите внимание, что потайные головки могут быть с одной (любой) стороны или с двух.

Сам процесс клепки такой:

Так устанавливаются вытяжные заклепки

При хорошем инструменте работа идет быстро. Для частного применения и разовых работ обычно применяют ручные заклепочники. И даже с ними сам процесс (без сверления отверстий) занимает считанные секунды. Если говорить об установке профлиста или металлочерепицы, каждое сделанное отверстие рекомендуется промазать краской — для предотвращения коррозии. Именно эти процессы — сверление и покраска, занимают много времени.

Вообще, есть два способа установки заклепок: холодный и горячий. При горячем место соединения предварительно разогревается до определенной температуры (определяется металлом и толщиной деталей). На практике применяется при монтаже заклепок большого диаметра — 12 мм и более.

Заклепки ставят рядами. Минимальное расстояние между соседними — 4 диаметра, от края листа до центра метиза — не менее чем 1,5 диаметра заклепки. При креплении профлиста, ставят в выемку, не в волну.

Стеклопластиковые лодки

Лодка из пластмассы изготавливается большей частью из стекловолоконных матов, которые пропитаны эпоксидной смолой. Это происходит в специальной форме, которая соответствует окончательному основному виду лодки. Пластмассовая лодка состоит обычно из двух частей: корпуса и внутренней части. Две части лодки изготавливаются каждая в отдельной форме. Обе части затем соединяются с помощью шва друг с другом. Затем шов закрывается специальной планкой.

Некоторые изготовители заполняют пеной полости между двумя частями, так что лодка становится непотопляемой. У некоторых изготовителей это считается стандартом, у других эта опция — по желанию. Перед тем как положить маты в форму, сначала наносят так называемый гелькоут. Гелькоут — это эпоксидный лак, который придает стеклопластиковой лодке красивую ровную поверхность. Пластмасса является особенно стойким материалом потому, что эпоксидная смола и Coating постоянно улучшались.

Подбор размеров заклепок

Заклепки подбирается исходя из толщины соединяемых металлов. Важны при этом: параметры закладной головки, диаметр стержня. По диаметру стержня определяется диаметр сверла, которое используется для подготовки отверстия в соединяемых деталях. Примерно определить диаметр заклепки можно удвоив толщину соединяемых деталей. Длина стержня — не менее 2 диаметров заклепки, причем выступающая часть должна быть не менее 1,25-1,5 от диаметра.

| Диаметр заклепки | 2,0 мм | 2,3 мм | 2,6 мм | 3,0 мм | 3,5 мм | 4,0 мм | 5,0 мм | 6,0 мм | 7,0 мм | 8,0 мм |

| Диаметр отверстия при точной сборке | 2,1 мм | 2,4 мм | 2,7 мм | 3,1 мм | 3,6 мм | 4,1 мм | 5,2 мм | 6,2 мм | 7,2 мм | 8,2 мм |

| Диаметр отверстия при грубой сборке | 2,3 мм | 2,6 мм | 3,1 мм | 3,5 мм | 4,0 мм | 4,5 мм | 5,7 мм | 6,7 мм | 7,7 мм | 8,7 мм |

Вообще, диаметр стержня заклепки может быть от 1 мм до 36 мм, длинна его может быть от 2 мм до 180 мм. Причем больший диаметр не равнозначен большей прочности соединения. Тут играет роль как материал, из которого он изготовлен, так и его тип (полый или цельный). Как же выбрать? По характеристикам заклепок. Вы ведь выбираете их под соединение определенных материалов определенной толщины. Примерно знаете и нагрузку, которая будет прилагаться на соединение. Поэтому при подборе обращайте внимание на то, что рекомендует производитель.

Как подобрать заклепку по толщине скрепляемого материала? По указаниям производителя, но в общем, диаметр стержня должен быть не менее двойной толщины материалов

Именно усилие на разрыв и срез определяют прочность будущего шва. Чем больше эти значения, тем большие нагрузки выдержит.

Виды ремонта

Безусловно, поломки возможны различные, но в статье рассматриваю, только те, которые присущи только лодкам из алюминия и его сплавов.

Борьба с коррозией

Одна из самых часто встречающихся повреждений алюминиевой лодки – коррозия. Часто под коррозийными пятнами скрываются трещины. Если с ней не бороться, то в результате, в днище образуется дыра.

Для определения глубины повреждения надо очистить дно лодки лучше всего шлифовальной машинкой. Очищать до металла.

После грубой очистки надо зашкурить наждачной бумагой, а если понадобится, удалить старую краску специальной смывкой. Затем обезжирить, грунтовать и красить.

Проверка заклепок

Определить при осмотре лодки надежность заклепок поможет молоточек. Надо будет простучать каждую заклепку, если она дребезжит и шатается, то потребуется замена.

Если дырки разработались, то на это место надо поставить заклепку большего диаметра.

Наиболее часто выходят из строя заклепки, которые расположены ближе к мотору, они больше всего подвержены вибрации.

Ликвидация дыр и трещин

Следующим этапом будет заделка трещин. Трещины на лодке образуются чаще всего при столкновении, например, случайно наткнулись на топляк. Трещины бывают внушительные и очень мелкие.

Незначительные трещины

Самые мелкие трещины можно заделать пайкой из оловянно свинцового сплава с добавлением цинка.

При работе с алюминием и сплавами проблема возникает с лужением, мешает оксидная пленка. Существует несколько способов пайки алюминия, например, можно использовать щелочное безводное масло, например, оружейное. Перед пайкой поверхности зачистить, смочить маслом, затем паяльником убрать пленку и паять. Также используют флюс, нанося его на припой.

Большие повреждения

Единственным способом, которым можно устранить дырки и большие трещины в алюминиевой лодке, это поставить заплатки.

Заплатки можно поставить с помощью заклепок или использовать сварку.

Сварка

Сварку, вообще, лучше применять в исключительных случаях, когда нельзя по какой-то причине заклепать.

Не все алюминиевые сплавы выдерживают сварку, часто корпус лодки разрывает рядом со сварочным швом. Зная об этом, опытные сварщики обычно с неохотой берутся за это дело.

Но всё-таки сваркой пользуются для ремонта. Поэтому если будете варить, то делать это надо с двух сторон и только тонкие листы.

Если вы не профессиональный сварщик, то придётся лодку транспортировать в мастерскую. Заваривают алюминиевые лодки аргоном.

Заплата

Заплата ставится с внутренней стороны лодки. Для того чтобы она была прочной, надо соблюсти все правила клепки.

По размеру заплата должна соответствовать величине трещины.

Материал, из которого делаете заплатку, должен быть в точности таким же, как на вашей лодке.

Если алюминий соединить с другим металлом, то создастся гальваническая пара. Это значит, что в месте соединения будет происходить гальваническая коррозия, которая быстро разрушит алюминий или его сплав.

По этой же причине не рекомендуется для зачистки корпуса использовать металлическую щетку.

Надо соблюсти такую последовательность при установке заплаты при помощи клёпки:

Некоторые пытаются заделывать мелкие трещины холодной сваркой или стеклотканью, это бесполезна трата времени. Такой ремонт непрактичен, всё это быстро отвалится в процессе эксплуатации.

После ремонта лодку следует покрасить специапьной краской.

Народная примета: Самый большой улов бывает у молодых и неопытных рыбаков!

Следы коррозии удаляются волосяными жесткими щетками, а в случае необходимости наждачной шкуркой с маслом. Зачищенные участки протираются бензином Б-70 и после 15 минут выдержки — тряпкой, смоченной в ацетоне. Затем чистый металл дважды покрывается грунтом и красится.

Дефектные заклепки необходимо высверливать (а не обрубать головки зубилом). Для этого сначала надо накернить центр на закладной головке, затем сверлом (дна-метром, равным диаметру стержня заклепки) высверлить отверстие на глубину, равную высоте закладной головки; после этого головка легко отламывается, а оставшаяся часть заклепки выбивается бородком.

Царапины на листах, имеющие глубину не более 0,2 мм, а также самые мелкие забоины (без трещин) достаточно зачистить наждачной бумагой и восстановить защитное лакокрасочное покрытие.

Глубокие вмятины выправляют после нагрева поврежденного участка обшивки и подкрепляющих его угольников набора до температуры 600—700° С. Для нагрева используют паяльную лампу или газовую горелку. После охлаждения на воздухе металл становится пластичным, и деформированную деталь можно править без опасения, что она даст трещину. Ответственные части корпуса, например листы днища, шпангоуты и днищевые ребра, после правки нужно будет снова нагреть, а затем охладить водой.

Общая информация

Заклепки под молоток применяют для создания надежного соединения. Для этого строитель должен иметь доступ ко всем сторонам элементов, которые следует соединить. Важно отметить, что отверстия в соединяемых материалах должны быть аналогичными диаметру заклепки (возможные погрешности определяются ГОСТом).

Размеры заклепок могут значительно варьироваться. Так, диаметр находится в диапазоне от 1 до 36 миллиметров, а длина – в диапазоне от 2 до 180 миллиметров. Такой разброс дает возможность использовать детали в различных сферах для соединения материалов различной толщины. Однако в то же время стоит помнить, что размер должен соответствовать нагрузкам, которые буду испытывать заклепки в процессе эксплуатации. Именно поэтому опытные строители чаще советуют и рекомендуют использовать заклепки с «размерным запасом» – лучше взять деталь больше, чем меньше.

В целом все требования, выдвигаемые к данным строительным элементам, прописаны в соответствующих строительных ГОСТах, принятых Российской Федерацией, а также установлены различными документами, узаконенными на международном уровне (например, изготовление пустотелой заклепки регулирует ГОСТ 12639-80).

Заклепки алюминиевые с полупотайной головкой ГОСТ 10301-80 вес в 1 шт в гр. таб. 5

| Длина, мм | Диаметр заклепки, мм | |||||||||||||

| 2 | 2,5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 24 | 30 | 36 | |

| 3 | 0,08 | 0,13 | ||||||||||||

| 4 | 0,09 | 0,15 | 0,21 | |||||||||||

| 5 | 0,10 | 0,16 | 0,23 | 0,47 | ||||||||||

| 6 | 0,11 | 0,17 | 0,25 | 0,51 | ||||||||||

| 7 | 0,12 | 0,19 | 0,27 | 0,54 | ||||||||||

| 8 | 0,12 | 0,20 | 0,29 | 0,58 | 1,01 | |||||||||

| 9 | 0,13 | 0,21 | 0,31 | 0,61 | 1,07 | |||||||||

| 10 | 0,14 | 0,23 | 0,33 | 0,65 | 1,12 | 1,24 | ||||||||

| 12 | 0,16 | 0,26 | 0,37 | 0,72 | 1,23 | 1,40 | ||||||||

| 14 | 0,18 | 0,28 | 0,41 | 0,79 | 1,34 | 1,56 | 3,10 | |||||||

| 16 | 0,19 | 0,31 | 0,45 | 0,86 | 1,45 | 1,72 | 3,38 | 4,86 | ||||||

| 18 | 0,34 | 0,49 | 0,93 | 1,56 | 1,87 | 3,66 | 5,30 | 8,44 | ||||||

| 20 | 0,53 | 1,00 | 1,67 | 2,03 | 3,94 | 5,74 | 9,07 | |||||||

| 22 | 0,57 | 1,07 | 1,78 | 2,19 | 4,22 | 6,18 | 9,71 | |||||||

| 24 | 0,61 | 1,14 | 1,89 | 2,35 | 4,50 | 6,61 | 10,34 | |||||||

| 26 | 0,65 | 1,21 | 2,00 | 2,51 | 4,78 | 7,05 | 10,97 | 19,52 | ||||||

| 28 | 1,28 | 2,11 | 2,66 | 5,06 | 7,49 | 11,61 | 20,64 | |||||||

| 30 | 1,35 | 2,22 | 2,82 | 5,56 | 7,93 | 12,24 | 21,77 | 35,92 | ||||||

| 32 | 1,42 | 2,33 | 2,98 | 5,62 | 8,37 | 12,87 | 22,54 | 37,70 | ||||||

| 34 | 1,49 | 2,44 | 3,14 | 5,91 | 8,81 | 13,50 | 24,02 | 39,44 | ||||||

| 36 | 1,56 | 2,55 | 3,30 | 6,19 | 9,25 | 14,13 | 25,14 | 41,22 | ||||||

| 38 | 2,66 | 3,45 | 6,47 | 9,69 | 14,76 | 26,27 | 42,97 | |||||||

| 40 | 2,77 | 3,61 | 6,75 | 10,13 | 15,40 | 27,39 | 44,71 | |||||||

| 42 | 2,88 | 3,77 | 7,03 | 10,57 | 16,03 | 28,51 | 46,49 | |||||||

| 45 | 3,04 | 4,01 | 7,45 | 11,22 | 16,98 | 30,20 | 49,09 | 73,66 | ||||||

| 48 | 3,21 | 4,24 | 7,91 | 11,88 | 17,92 | 31,88 | 51,76 | 77,43 | 119,26 | |||||

| 50 | 4,40 | 8,15 | 12,32 | 18,56 | 33,01 | 53,51 | 79,96 | 123,21 | ||||||

| 52 | 12,76 | 19,19 | 34,13 | 55,25 | 82,49 | 127,16 | ||||||||

| 55 | 13,42 | 20,14 | 35,82 | 57,89 | 86,29 | 133,07 | ||||||||

| 58 | 14,08 | 21,09 | 37,50 | 60,52 | 90,07 | 139,02 | 207,58 | |||||||

| 60 | 14,52 | 21,72 | 38,63 | 62,30 | 92,60 | 142,97 | 213,24 | |||||||

| 65 | 15,61 | 23,30 | 41,43 | 66,68 | 98,93 | 152,83 | 227,48 | |||||||

| 70 | 16,71 | 24,88 | 44,25 | 71,06 | 105,23 | 162,73 | 241,69 | |||||||

| 75 | 17,81 | 26,46 | 47,06 | 75,44 | 111,57 | 172,59 | 255,93 | |||||||

| 80 | 28,04 | 49,86 | 79,85 | 117,91 | 182,45 | 270,13 | ||||||||

| 85 | 29,62 | 52,66 | 84,23 | 124,21 | 192,35 | 284,37 | ||||||||

| 90 | 31,20 | 55,48 | 88,61 | 130,55 | 202,21 | 298,58 | ||||||||

| 95 | 32,78 | 36,93 | 93,02 | 136,85 | 212,10 | 312,82 | ||||||||

| 100 | 34,36 | 61,10 | 97,40 | 143,18 | 221,97 | 327,06 | ||||||||

| 110 | 106,19 | 155,82 | 241,72 | 355,50 | ||||||||||

| 120 | 114,95 | 168,46 | 261,48 | 383,95 | ||||||||||

| 130 | 123,75 | 181,10 | 281,24 | 412,39 | ||||||||||

| 140 | 132,50 | 193,74 | 301,00 | 444,39 | ||||||||||

| 150 | 141,30 | 206,37 | 320,76 | 469,28 | ||||||||||

| 160 | 219,05 | 340,51 | 497,72 | |||||||||||

| 170 | 231,68 | 360,24 | 526,17 | |||||||||||

| 180 | 244,32 | 379,99 | 554,61 | |||||||||||

Материал изготовления

Заклепки под молоток могут быть изготовлены из различных материалов. К рассмотрению — самые популярные разновидности.

Алюминиевые

Данный вид строительных деталей также часто называют вытяжным. Их изготовление регламентируется несколькими отечественными стандартами:

Размерная сетка довольно разнообразна: диаметр – от 1 до 10 миллиметров, длина – от 5 до 45 миллиметров. Причем данные показатели могут разниться в зависимости от вида заклепок (под молоток, вытяжные, резьбовые).

Важно также отметить и тот факт, что такие алюминиевые детали могут быть изготовлены из материала нескольких марок. Так, самым популярным исходным сырьем считается алюминий марок Д18, В65, АМц, Д19П, АМГ 5П. Также они могут быть дюралевыми.

Стальные

Особое место среди всех заклепок под молоток занимают детали из нержавеющей стали. Производство данных элементов осуществляется не только в России, но и за рубежом.

Чаще всего стальные заклепки производятся без какого-либо дополнительного покрытия, а их размеры могут различаться. Так, например, диаметр шляпки может быть от 1,8 до 55 мм, высота шляпки – от 0,6 до 24 мм, высотка всего элемента – от 2 до 180 мм.

В связи с такими разнообразными показателями данные детали могут использоваться для соединения листов, изготовленных из металла, для закрепления фасадных пластин к подконструкциям, а также для соединения металлических конструкций с деталями из других материалов.

Медные

Строительные детали, изготовленные из данного материала, характеризуются несколькими отличительными чертами:

Большинство производителей изготавливают медные заклепки стандартных размеров: от 2 до 8 мм в диаметре.

Латунные

Латунные детали являются довольно пластичными, но в то же время прочными. А благодаря своему внешнему виду они могут выполнять не только свои прямые функции, но и служить декоративным или оформительским элементом. Чаще всего такие элементы используют в промышленной и приборостроительной сферах.

Длина латунных заклепок достигает 4–70 мм, а диаметр – 2–8 мм.

Для того чтобы правильно подобрать обжимку (оправку) для латунных деталей с полукруглой головкой, следует выбирать такие обжимки, у которых:

Основные виды алюминиевых сплавов для изготовления заклепок

| Вид | Марка | Обозначение стандарта | Условное обозначение марки (группы) |

| Алюминиевые сплавы | АМг5П | ГОСТ 14838-78 | 31 |

| Д18 | ГОСТ 4784-74 | 36 | |

| АД1, А5Е | 37 |

Пример обозначения: Заклепка алюминиевая 4х20.37 ГОСТ 10299-80: 4 — диаметр в мм; 20 — длина в мм; 37 — марка сплава АД1.

Заклепки алюминиевые укомплектованы в полипропиленовые мешки по 10, 15, 20, 25, 30 кг. Оказываем услуги расфасовки по 500, 1000, 5000 грамм. По требованию заказчика возможна дополнительная консервация и проведение контроля механических свойств и качества покрытий — по ГОСТ 9.302-79.

Заклепки с потайной головкой

Подобные элементы имеют и другие названия – ударные, забивные. Клепка с данной деталью осуществляется в нескольких случаях:

Заклепки можно клепать внахлест, встык, а также цепным и шахматным методом.

Больше о заклепках под молоток смотрите в видео ниже.

Виды шпатлевок для плавсредств

Единственный вид шпатлевки, который может использоваться в условиях постоянного контакта с водой – эпоксидный. Он не впитывает влагу, отличается высокими антикоррозийными и антиосмотическими характеристиками. В составе нет растворителей, а низкая усадка (менее 0,5%) дает возможность наносить единственный толстый слой (до 2 см за один слой). Полиэфирные шпатлевки могут использоваться только выше ватерлинии. Они выдерживают длительное влияние влаги, но не воды. Их главное преимущество – это отвердевание в течение 30 минут при температуре +20 градусов.

Шпатлевки для плавсредств также разделяются на следующие подвиды: