Чем можно просверлить рельсу

Технология сверления и резки рельс

Опубликовано 17.05.2020 · Обновлено 17.12.2021

В статье «Инструмент монтера пути» были рассмотрены популярные станки. Работа с ними требует навыков и опыта, а при неправильной эксплуатации, рельсу можно испортить.

На Рис.1 показаны два типа рельсосверлильных станков: бензиновый и электрический. Станок 1024В редко встречается у путейцев, но принцип его работы в том, что монтер, при помощи съемной рукоятки, постепенно прокручивает за часовой стрелкой корпус с вращающимся сверлом, прижимая его к рельсе.

Рукоятка оснащена «трещоткой» и срабатывает только против часовой стрелки. Но у 1024В существует недостаток — когда нижняя станина повреждена, она не позволяет просверлить ровно и отверстия уходят в сторону.

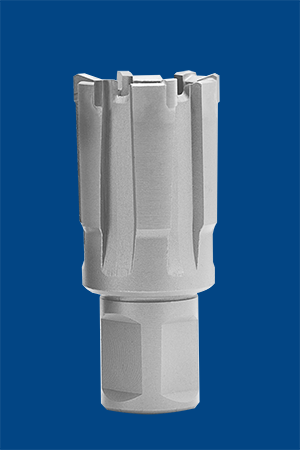

Виды сверл (Рис.2):

Бензиновый рельсосверлиный станок самопадающий и в него устанавливаются сверла со сменными насадками. Для сверления отверстий диаметром 22 мм со станком 1024В требуется съемный конусный хвостовик.

Для рельсорезных станков используют круг или полотно. РМ5ГМ не только тяжелый, но и трудный в обслуживании. После установки, полотна, как и сверла, нуждаются в обильном поливе жидкости (специальный раствор или обыкновенная вода). Давить на ручку необходимо не сильно, иначе разрез получиться дугообразный.

Круги не любят влаги, их нужно хранить в сухом месте, где нет сырости. Если намокнут, то выкрутит. После установки на рельсорезный станок, круг обязательно простукивают молоточком и проверяют на наличие трещин. Не стоит пренебрегать защитной маской, потому что круги разлетаются на куски и могут навредить человеку.

Порядок резки и сверления рельс

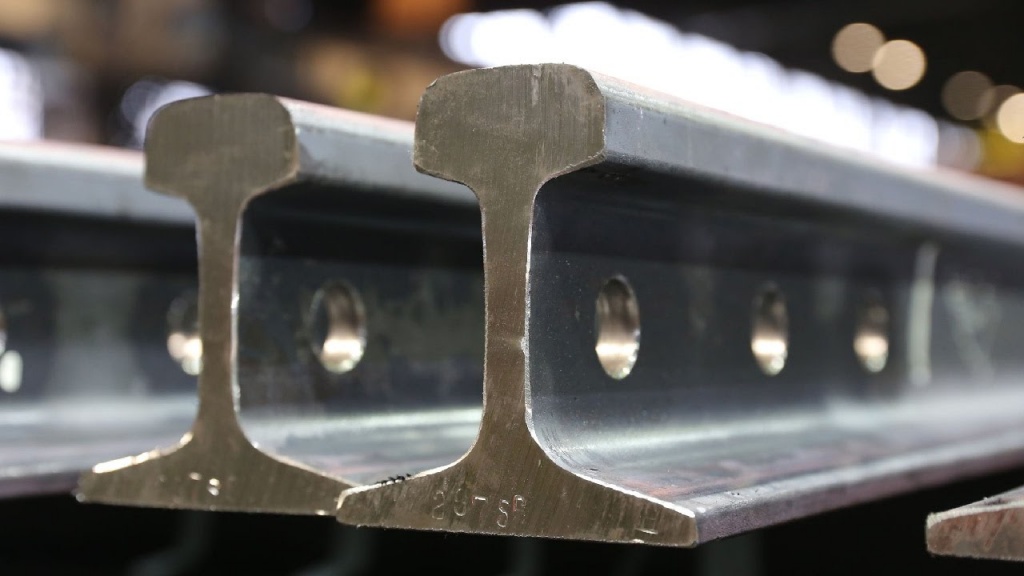

На Рис.3 показан пример сверления отверстий рельсы Р-65. Одно отверстие имеет диаметр 36 мм, а маленькие (если они предусмотрены в схеме укладки) на 22 мм.

На Рис.4 наглядный пример, когда в процессе сборки или реставрации устанавливают рельсы без отверстий. Вертикальные риски наносят мелом с использованием шаблона — зачастую деревянная рейка с метками из краски.

Ось крайней шпалы всегда расположена возле стыка рельсы между двумя первыми отверстиями. Не всегда рельсу сверлят на 3 отверстия — зависит от типа подкладок, которыми будут сболчивать звенья между собой.

Чтобы нормально установить станок 1024В, нужно первые две шпалы сдвинуть в сторону от стыка, как показано на Рис.4. Также и с бензиновым рельсосверлильным инструментом. Центр сверла обязательно должен совпадать с риской.

Важно!

Каким бы вы опытным монтером пути не были — самостоятельно ставить метки под резку и сверление отверстий не рекомендуется. Этим должен заниматься бригадир или мастер околотка — они также за это получают заработную плату, и выставлять метки входит в их обязанности.

Если отверстия не совпадут из-за неисправного сверлильного станка либо метки неправильные — лишают премии либо выписывают денежный штраф, закрепляя приказом по предприятию, который вычитают с зарплаты монтера пути.

Никогда не ставьте метки и не сверлите рельсы на стрелочных переводах, когда рядом отсутствует бригадир или мастер — если в первом случае лишитесь премии, то с СП придется полностью возместить стоимость стрелочного перевода.

Были путейцы, когда мастер выставил им метки и ушел на время, а монтеры ленились раскрутить брус и подвинуть его — просверлили возле метки отверстия на 22 мм. В копейку не влетели, так как нашли место на перегоне под испорченный СП, но на год без премии остались. На перегоне, во время укладки, смены плетей, не ставьте метки и не режьте рельсы — этим занимается техотдел или начальник.

Виды сверл для сверления рельс

Для выполнения отверстий в рельсах используются специальные магнитные станки, которые могут быть оснащены электрическим или бензиновым двигателем. Такие станки как правило используются, когда нужно просверлить отверстия под болты заземления, рельсовую контактную систему и изоляционные стыки. Благодаря специальным переходникам под различные профили рельс, обеспечивается легкое позиционирование, обслуживание и сверление. А при помощи быстрозажимной системы, автоматически задается высота отверстий и расстояние между ними, обеспечивается оптимальное давление на подошву рельса, гарантируя необходимую устойчивость при сверлении.

Сверла серии RAIL бывают двух видов:

| 1. Спиральные сверла, изготовленные из быстрорежущей стали М2, применяются для сверления рельсов и подготовки отверстий для болтовых соединений небольших диаметров 9,8х30 мм 10,2х30 мм. Хвостовик Weldon 19 позволяет применять эти сверла на рельсосверлильних магнитных сверлильных станках. |

| 2. С твердосплавными пластинами ТСТ применяются для сверления отверстий от 12 мм и выше, в любых видах рельсовой стали Р50, Р65, Р75. Такие сверла изготовлены методом порошковой металлургии и оснащены твердосплавными пластинами из карбида вольфрама. |

Твердосплавные корончатые сверла серии Rail разработаны специально для сверления рельсовой стали. Достигается это благодаря особой геометрии режущих кромок, и специальной заточке твёрдосплавных зубьев, что позволяет достичь эффективного сверления для данного вида стали и большого срока службы. Расширяющаяся канавка на корпусе сверла облегчает отвод стружки, а специальное покрытие снижает трение при сверлении и обеспечивает оптимальную скорость и ресурс.

Наиболее популярные размеры для сверления рельс 22х30 28х30 34х30 36х30 10,2х30 9,8х30 мм. Все сверла изготовлены с хвостовиком Weldon 19 (Велдон).

Ключевым моментом при выполнении сверлении рельсовой стали является подача в зону резки СОЖ (смазывающей охлаждающей жидкости) в достаточном количестве. СОЖ как правило поставляется в виде концентрата, который необходимо разбавлять перед работой простой водой в определенной пропорции. Отсутствие СОЖа существенно повышает нагрузку на привод (электрический или бензиновый), что отрицательно сказывается на сроке службы станка и тем более на ресурсе корончатых сверл. Производительность без смазки и охлаждения падает более чем в 5 раз, из-за перегрева и трения возникающего при сверлении.

Сверление отверстий в рельсах

Технология сверления и резки рельс

В статье «Инструмент монтера пути» были рассмотрены популярные станки. Работа с ними требует навыков и опыта, а при неправильной эксплуатации, рельсу можно испортить.

На Рис.1 показаны два типа рельсосверлильных станков: бензиновый и электрический. Станок 1024В редко встречается у путейцев, но принцип его работы в том, что монтер, при помощи съемной рукоятки, постепенно прокручивает за часовой стрелкой корпус с вращающимся сверлом, прижимая его к рельсе.

Рукоятка оснащена «трещоткой» и срабатывает только против часовой стрелки. Но у 1024В существует недостаток — когда нижняя станина повреждена, она не позволяет просверлить ровно и отверстия уходят в сторону.

Виды сверл (Рис.2):

Бензиновый рельсосверлиный станок самопадающий и в него устанавливаются сверла со сменными насадками. Для сверления отверстий диаметром 22 мм со станком 1024В требуется съемный конусный хвостовик.

Для рельсорезных станков используют круг или полотно. РМ5ГМ не только тяжелый, но и трудный в обслуживании. После установки, полотна, как и сверла, нуждаются в обильном поливе жидкости (специальный раствор или обыкновенная вода). Давить на ручку необходимо не сильно, иначе разрез получиться дугообразный.

Круги не любят влаги, их нужно хранить в сухом месте, где нет сырости. Если намокнут, то выкрутит. После установки на рельсорезный станок, круг обязательно простукивают молоточком и проверяют на наличие трещин. Не стоит пренебрегать защитной маской, потому что круги разлетаются на куски и могут навредить человеку.

Порядок резки и сверления рельс

На Рис.3 показан пример сверления отверстий рельсы Р-65. Одно отверстие имеет диаметр 36 мм, а маленькие (если они предусмотрены в схеме укладки) на 22 мм.

На Рис.4 наглядный пример, когда в процессе сборки или реставрации устанавливают рельсы без отверстий. Вертикальные риски наносят мелом с использованием шаблона — зачастую деревянная рейка с метками из краски.

Ось крайней шпалы всегда расположена возле стыка рельсы между двумя первыми отверстиями. Не всегда рельсу сверлят на 3 отверстия — зависит от типа подкладок, которыми будут сболчивать звенья между собой.

Чтобы нормально установить станок 1024В, нужно первые две шпалы сдвинуть в сторону от стыка, как показано на Рис.4. Также и с бензиновым рельсосверлильным инструментом. Центр сверла обязательно должен совпадать с риской.

Важно!

Каким бы вы опытным монтером пути не были — самостоятельно ставить метки под резку и сверление отверстий не рекомендуется. Этим должен заниматься бригадир или мастер околотка — они также за это получают заработную плату, и выставлять метки входит в их обязанности.

Если отверстия не совпадут из-за неисправного сверлильного станка либо метки неправильные — лишают премии либо выписывают денежный штраф, закрепляя приказом по предприятию, который вычитают с зарплаты монтера пути.

Никогда не ставьте метки и не сверлите рельсы на стрелочных переводах, когда рядом отсутствует бригадир или мастер — если в первом случае лишитесь премии, то с СП придется полностью возместить стоимость стрелочного перевода.

Были путейцы, когда мастер выставил им метки и ушел на время, а монтеры ленились раскрутить брус и подвинуть его — просверлили возле метки отверстия на 22 мм. В копейку не влетели, так как нашли место на перегоне под испорченный СП, но на год без премии остались. На перегоне, во время укладки, смены плетей, не ставьте метки и не режьте рельсы — этим занимается техотдел или начальник.

Сверление Отверстий В Рельсах

В момент начала использования отдельного вида инструмента для выполнения сверлений отверстий в рельсах в 19 в. и по сей день рельсосверлильное оборудование сделало большой путь в развитии и усовершенствовании. 1-ые агрегаты для выполнения сверлений рельс были ручными, добивались больших трудозатрат и большинства расходных материалов (сверл или пластинок). Для выполнения работ на таком рельсосверлильном оборудовании требовалась бригада рабочих, состоящая не менее из 4-5 человек. Современные станки обустроены силовыми приводами, серьезно автоматизированы и позволяют значительно повысить качество и скорость выполнения работ. Сейчас для выполнения работ достаточного одной книги оператора, способного на сто процентов обслужить установку, произвести работы на протяжении рабочей смены. Конструкция современных станков уникальна, и позволяет их использовать только по прямому предназначению. для резвого, четкого, комфортного и надежного закрепления на рельсах всех типов, в т.ч.: VIC 50/54/60, S 49/54, и их сверления. На самом деле, рельсосверлильные станки в роли силовых агрегатов как правило оснащаются электромоторами, такими же, так же как и магнитно-сверлильные станки. Электромоторы работают от стандартной сети 220В-240В. Особенностью данных станков является особая зажимная рама, несущая силовую установку. Зажимная рама накрепко устанавливается на рельс, используя шаблон, отталкиваясь от определенного типа рельса. Рамы рельсосверлильных станков для установки выдают прижимное усилие 10000 Н. Разработка выполнения отверстий такая же так же как и при любом ином виде металлообработки, как режущих частей употребляют корончатые твердосплавные сверла (кольцевые фрезы).

Главным моментом при выполнении сверления металла является подача в зону резки СОЖ (смазывающей тосола) в достаточном количестве (струйно, без остановки). СОЖ поставляется в облике концентрата, который до начала рабочего дня нужно разбавлять обычный водой той же температуры. Четкие пропорции для разбавления нужно уточнять на маркировке емкости СОЖ, так как исходя из производителя, пропорции различаются. Не используя СОЖа нагрузка на привод (электронный либо бензиновый) по причине завышенного трения существенно растет, что негативно сказывается на сроке службы и надежности. Однако основное – ресурс корончатых твердосплавных сверл (Rail Line) во время работы без смазки и остывания падает весьма в 5 раз, перегрев и трение негативно сказываются на режущих свойствах инструмента. Выше обозначенное так же касается работы зенкерами, метчиками. Так как, довольно нередко работы по обслуживанию жд полотен нужно производить в местах, значительно удаленных от коммуникационных сетей и источников питания, как самостоятельной категории наверное отечественные изготовители выпускают рельсосверлильное оборудование с бензиновыми движками. Применение бензиновых агрегатов решает вопрос отсутствия электропитания, не просит приобретения и транспортировки дорогостоящих генераторов, не считая остального обеспечивает достаточную мощность, маневренность и надежность.

Сверление рельс

С момента начала использования отдельного вида инструмента для сверления отверстий в рельсах в 19 в. и до настоящего времени рельсосверлильное оборудование проделало огромный путь в своем развитии и усовершенствовании. Первые агрегаты для сверления рельс были ручными, требовали огромных трудозатрат и большого количества расходных материалов (сверл или пластин). Для работы на таком рельсосверлильном оборудовании требовалась бригада рабочих, состоящая как минимум из 4-5 человек. Современные станки оснащены силовыми приводами, серьезно автоматизированы и позволяют существенно повысить скорость и качество выполнения работ. Теперь для работы достаточного одного оператора, способного полностью обслужить установку, произвести работы в течение рабочей смены. Конструкция современных станков уникальна, и позволяет их применять только по прямому назначению — для быстрого, точного, удобного и надежного закрепления на рельсах всех типов, в т.ч.: VIC 50/54/60, S 49/54, и их сверления. По сути, рельсосверлильные станки в качестве силовых агрегатов в большинстве случаев оснащаются электромоторами, такими же, как и магнитно-сверлильные станки. Электромоторы работают от стандартной сети 220В-240В. Особенностью данных станков является специальная зажимная рама, несущая силовую установку. Зажимная рама надежно устанавливается на рельс, используя шаблон, в зависимости от конкретного типа рельса. Рамы рельсосверлильных станков при установке выдают прижимное усилие 10000 Н. Технология выполнения отверстий такая же как и при любом ином виде металлообработки, в качестве режущих элементов используют корончатые твердосплавные сверла (кольцевые фрезы).

Рельсосверлильное оборудование

Ключевым моментом при выполнении сверления металла является подача в зону резки СОЖ (смазывающей охлаждающей жидкости) в достаточном количестве (струйно, без остановки). СОЖ поставляется в виде концентрата, который перед работой необходимо разбавлять простой водой той же температуры. Точные пропорции для разбавления необходимо уточнять на маркировке емкости СОЖ, поскольку в зависимости от производителя, пропорции могут различаться. Без применения СОЖа нагрузка на привод (электрический или бензиновый) из-за повышенного трения значительно возрастает, что отрицательно сказывается на сроке службы и надежности. Но самое главное – ресурс корончатых твердосплавных сверл (Rail Line) при работе без смазки и охлаждения падает более чем в 5 раз, перегрев и трение отрицательно сказываются на режущих свойствах инструмента. Выше указанное так же касается работы зенкерами, метчиками. Поскольку, достаточно часто работы по обслуживанию железнодорожных полотен необходимо осуществлять в местах, существенно удаленных от коммуникационных сетей и источников питания, в качестве самостоятельной категории многие производители выпускают рельсосверлильное оборудование с бензиновыми двигателями. Применение бензиновых двигателей решает вопрос отсутствия электропитания, не требует приобретения и транспортировки дорогостоящих генераторов, кроме прочего обеспечивает достаточную мощность, маневренность и надежность.

Виды сверл для сверления рельс

Сверла серии Rail используются для сверления таких материалов, как железнодорожные рельсы, а также могут применяться при сверлении нержавеющий стали, меди, никеля, магния, цинка, чугуна. Благодаря высокому качеству и инновационным техническим решениям, твердосплавные корончатые сверла для рельс заслужили популярность у многих пользователей.

Для выполнения отверстий в рельсах используются специальные магнитные станки, которые могут быть оснащены электрическим или бензиновым двигателем. Такие станки как правило используются, когда нужно просверлить отверстия под болты заземления, рельсовую контактную систему и изоляционные стыки. Благодаря специальным переходникам под различные профили рельс, обеспечивается легкое позиционирование, обслуживание и сверление. А при помощи быстрозажимной системы, автоматически задается высота отверстий и расстояние между ними, обеспечивается оптимальное давление на подошву рельса, гарантируя необходимую устойчивость при сверлении.

Как просверлить рессору

Способы и возможности сверления рессор

При проведении ремонтных работ или модернизации возникает необходимость сверления отверстий в рессорах машины. Выполнение данной операции требует специального оборудования и применения сверхпрочных режущих инструментов.

Сверление рессор

Для того чтобы просверлить лист рессоры необходимо использовать разнообразное оборудование и инструмент:

Дрели электрические – это специальный инструмент, наиболее часто используемый для проведения различных работ при ремонте. Питание дрелей осуществляется от сети напряжением 220 В или блока аккумуляторов. В качестве силового элемента в дрелях используются электродвигатели мощностью 500 — 1200 Вт, а для изменения скорости применяются переключатели скорости вращения вала и регулятор оборотов.

При возникновении необходимости, когда требуется просверлить отверстие в рессоре машины в условиях мастерской для осуществления операций, могут использоваться различные типы станков:

Наиболее часто для выполнения операций по сверлению отверстий используются вертикально-сверлильные станки, которые обеспечивают необходимую скорость обработки и точность.

Лист рессоры производится из металла обладающего высокой прочностью и для обработки требует выполнения специальной технологии и использования особо прочных свёрл.

Процесс сверления рессоры в домашних условиях разбивается на несколько операций:

Сверление рессоры ручной дрелью

При использовании электродрели необходимо подбирать модель имеющую мощность 1 — 1,2 кВт и оснащенную регулятором скорости вращения зажимного патрона. Рекомендуемые обороты, необходимые для сверления листа находятся в пределах 500 — 1000 об/мин. Для того, чтобы просверлить лист можно использовать также шруповерт имеющий низкую скорость вращения рабочего вала. Необходимо также прилагать умеренную силу при давлении на дрель при сверлении. В ходе рабочего процессе затупившиеся сверла необходимо своевременно затачивать, для снижения нагрева и ускорения сверления. Для облегчения заточки сверл лучше использовать специальное приспособление с обязательным соблюдением симметричности центральной части сверла. Нарушение центровки приводит к образованию отверстия большего диаметра, чем необходимо. Кромки должны быть обязательно одинакового размера. Угол заточки должен соответствовать 120°, что подходит для работы с большинством материалов.

Для снижения нагрузки на оборудование и инструмент можно использовать также метод сверления, когда лист рессоры предварительно нагревается. Для этого на лист рессоры наносится точная метка фломастером, где будет производиться сверление и с помощью керна делается насечка, далее лист рессоры нагревается с помощью газовой горелки докрасна и производится сверление отверстия требуемого диаметра. Для восстановления характеристик лист снова нагревается на горелке докрасна и охлаждается в ванне с маслом (закаливается).

Использование режущего инструмента

Важную роль в операции, когда необходимо просверлить лист рессоры играет тип используемого инструмента. Для сверления металлов используются следующие типы режущего инструмента, изготовленные из сверхпрочных сталей и сплавов:

Твердосплавные сверла используются при работе с изделиями из сверхтвердой стали, что позволяет значительно повысить срок эксплуатации инструмента с одновременным повышением производительности проводимых операций. Сверла производятся более короткими по сравнению со стандартными с уменьшением длины на 20-35%, что обусловлено возможностью ограничения циклов переточки непосредственно зависит от длины пластин. В данном типе сверл используется угол винтовой канавки равный от 20° до 60°. Большинство сверл при изготовлении подвергается термической закалке до твердости HRC 56-62 и осуществляется одновременно с напайкой твердосплавных пластин. Для производства пластин используется твердые сплавы марок ВК 6, ВК 8, а также вольфрамокарбидной группы. Данный тип сверл более эффективен по сравнению с быстрорежущими сверлами, что позволяет сократить время, когда требуется просверлить отверстия в обрабатываемом изделии.

Твердосплавные режущие инструменты обладают рядом преимуществ:

Использование твердосплавленных сверл позволяет производить обработку рессоры с наименьшими усилиями и за короткий временной период.

Для определения необходимой скорости сверления металла можно воспользоваться формулой:

Для повышения прочности режущих кромок производятся сверла с пластинками из твердых сплавов. Данный тип сверл может использоваться для обработки автомобильных рессор. На промышленных предприятиях производятся сверла с пластинами из твердых сплавов:

Для обработки рессор можно использовать сверла, с винтовыми канавками позволяющие производить операции с наибольшей эффективностью.

Сверление отверстий в рельсах

Технология сверления и резки рельс

В статье «Инструмент монтера пути» были рассмотрены популярные станки. Работа с ними требует навыков и опыта, а при неправильной эксплуатации, рельсу можно испортить.

На Рис.1 показаны два типа рельсосверлильных станков: бензиновый и электрический. Станок 1024В редко встречается у путейцев, но принцип его работы в том, что монтер, при помощи съемной рукоятки, постепенно прокручивает за часовой стрелкой корпус с вращающимся сверлом, прижимая его к рельсе.

Рукоятка оснащена «трещоткой» и срабатывает только против часовой стрелки. Но у 1024В существует недостаток — когда нижняя станина повреждена, она не позволяет просверлить ровно и отверстия уходят в сторону.

Виды сверл (Рис.2):

Бензиновый рельсосверлиный станок самопадающий и в него устанавливаются сверла со сменными насадками. Для сверления отверстий диаметром 22 мм со станком 1024В требуется съемный конусный хвостовик.

Для рельсорезных станков используют круг или полотно. РМ5ГМ не только тяжелый, но и трудный в обслуживании. После установки, полотна, как и сверла, нуждаются в обильном поливе жидкости (специальный раствор или обыкновенная вода). Давить на ручку необходимо не сильно, иначе разрез получиться дугообразный.

Круги не любят влаги, их нужно хранить в сухом месте, где нет сырости. Если намокнут, то выкрутит. После установки на рельсорезный станок, круг обязательно простукивают молоточком и проверяют на наличие трещин. Не стоит пренебрегать защитной маской, потому что круги разлетаются на куски и могут навредить человеку.

Порядок резки и сверления рельс

На Рис.3 показан пример сверления отверстий рельсы Р-65. Одно отверстие имеет диаметр 36 мм, а маленькие (если они предусмотрены в схеме укладки) на 22 мм.

На Рис.4 наглядный пример, когда в процессе сборки или реставрации устанавливают рельсы без отверстий. Вертикальные риски наносят мелом с использованием шаблона — зачастую деревянная рейка с метками из краски.

Ось крайней шпалы всегда расположена возле стыка рельсы между двумя первыми отверстиями. Не всегда рельсу сверлят на 3 отверстия — зависит от типа подкладок, которыми будут сболчивать звенья между собой.

Чтобы нормально установить станок 1024В, нужно первые две шпалы сдвинуть в сторону от стыка, как показано на Рис.4. Также и с бензиновым рельсосверлильным инструментом. Центр сверла обязательно должен совпадать с риской.

Важно!

Каким бы вы опытным монтером пути не были — самостоятельно ставить метки под резку и сверление отверстий не рекомендуется. Этим должен заниматься бригадир или мастер околотка — они также за это получают заработную плату, и выставлять метки входит в их обязанности.

Если отверстия не совпадут из-за неисправного сверлильного станка либо метки неправильные — лишают премии либо выписывают денежный штраф, закрепляя приказом по предприятию, который вычитают с зарплаты монтера пути.

Никогда не ставьте метки и не сверлите рельсы на стрелочных переводах, когда рядом отсутствует бригадир или мастер — если в первом случае лишитесь премии, то с СП придется полностью возместить стоимость стрелочного перевода.

Были путейцы, когда мастер выставил им метки и ушел на время, а монтеры ленились раскрутить брус и подвинуть его — просверлили возле метки отверстия на 22 мм. В копейку не влетели, так как нашли место на перегоне под испорченный СП, но на год без премии остались. На перегоне, во время укладки, смены плетей, не ставьте метки и не режьте рельсы — этим занимается техотдел или начальник.

Сверление Отверстий В Рельсах

В момент начала использования отдельного вида инструмента для выполнения сверлений отверстий в рельсах в 19 в. и по сей день рельсосверлильное оборудование сделало большой путь в развитии и усовершенствовании. 1-ые агрегаты для выполнения сверлений рельс были ручными, добивались больших трудозатрат и большинства расходных материалов (сверл или пластинок). Для выполнения работ на таком рельсосверлильном оборудовании требовалась бригада рабочих, состоящая не менее из 4-5 человек. Современные станки обустроены силовыми приводами, серьезно автоматизированы и позволяют значительно повысить качество и скорость выполнения работ. Сейчас для выполнения работ достаточного одной книги оператора, способного на сто процентов обслужить установку, произвести работы на протяжении рабочей смены. Конструкция современных станков уникальна, и позволяет их использовать только по прямому предназначению. для резвого, четкого, комфортного и надежного закрепления на рельсах всех типов, в т.ч.: VIC 50/54/60, S 49/54, и их сверления. На самом деле, рельсосверлильные станки в роли силовых агрегатов как правило оснащаются электромоторами, такими же, так же как и магнитно-сверлильные станки. Электромоторы работают от стандартной сети 220В-240В. Особенностью данных станков является особая зажимная рама, несущая силовую установку. Зажимная рама накрепко устанавливается на рельс, используя шаблон, отталкиваясь от определенного типа рельса. Рамы рельсосверлильных станков для установки выдают прижимное усилие 10000 Н. Разработка выполнения отверстий такая же так же как и при любом ином виде металлообработки, как режущих частей употребляют корончатые твердосплавные сверла (кольцевые фрезы).

Главным моментом при выполнении сверления металла является подача в зону резки СОЖ (смазывающей тосола) в достаточном количестве (струйно, без остановки). СОЖ поставляется в облике концентрата, который до начала рабочего дня нужно разбавлять обычный водой той же температуры. Четкие пропорции для разбавления нужно уточнять на маркировке емкости СОЖ, так как исходя из производителя, пропорции различаются. Не используя СОЖа нагрузка на привод (электронный либо бензиновый) по причине завышенного трения существенно растет, что негативно сказывается на сроке службы и надежности. Однако основное – ресурс корончатых твердосплавных сверл (Rail Line) во время работы без смазки и остывания падает весьма в 5 раз, перегрев и трение негативно сказываются на режущих свойствах инструмента. Выше обозначенное так же касается работы зенкерами, метчиками. Так как, довольно нередко работы по обслуживанию жд полотен нужно производить в местах, значительно удаленных от коммуникационных сетей и источников питания, как самостоятельной категории наверное отечественные изготовители выпускают рельсосверлильное оборудование с бензиновыми движками. Применение бензиновых агрегатов решает вопрос отсутствия электропитания, не просит приобретения и транспортировки дорогостоящих генераторов, не считая остального обеспечивает достаточную мощность, маневренность и надежность.

Сверление рельс

С момента начала использования отдельного вида инструмента для сверления отверстий в рельсах в 19 в. и до настоящего времени рельсосверлильное оборудование проделало огромный путь в своем развитии и усовершенствовании. Первые агрегаты для сверления рельс были ручными, требовали огромных трудозатрат и большого количества расходных материалов (сверл или пластин). Для работы на таком рельсосверлильном оборудовании требовалась бригада рабочих, состоящая как минимум из 4-5 человек. Современные станки оснащены силовыми приводами, серьезно автоматизированы и позволяют существенно повысить скорость и качество выполнения работ. Теперь для работы достаточного одного оператора, способного полностью обслужить установку, произвести работы в течение рабочей смены. Конструкция современных станков уникальна, и позволяет их применять только по прямому назначению — для быстрого, точного, удобного и надежного закрепления на рельсах всех типов, в т.ч.: VIC 50/54/60, S 49/54, и их сверления. По сути, рельсосверлильные станки в качестве силовых агрегатов в большинстве случаев оснащаются электромоторами, такими же, как и магнитно-сверлильные станки. Электромоторы работают от стандартной сети 220В-240В. Особенностью данных станков является специальная зажимная рама, несущая силовую установку. Зажимная рама надежно устанавливается на рельс, используя шаблон, в зависимости от конкретного типа рельса. Рамы рельсосверлильных станков при установке выдают прижимное усилие 10000 Н. Технология выполнения отверстий такая же как и при любом ином виде металлообработки, в качестве режущих элементов используют корончатые твердосплавные сверла (кольцевые фрезы).

Рельсосверлильное оборудование

Ключевым моментом при выполнении сверления металла является подача в зону резки СОЖ (смазывающей охлаждающей жидкости) в достаточном количестве (струйно, без остановки). СОЖ поставляется в виде концентрата, который перед работой необходимо разбавлять простой водой той же температуры. Точные пропорции для разбавления необходимо уточнять на маркировке емкости СОЖ, поскольку в зависимости от производителя, пропорции могут различаться. Без применения СОЖа нагрузка на привод (электрический или бензиновый) из-за повышенного трения значительно возрастает, что отрицательно сказывается на сроке службы и надежности. Но самое главное – ресурс корончатых твердосплавных сверл (Rail Line) при работе без смазки и охлаждения падает более чем в 5 раз, перегрев и трение отрицательно сказываются на режущих свойствах инструмента. Выше указанное так же касается работы зенкерами, метчиками. Поскольку, достаточно часто работы по обслуживанию железнодорожных полотен необходимо осуществлять в местах, существенно удаленных от коммуникационных сетей и источников питания, в качестве самостоятельной категории многие производители выпускают рельсосверлильное оборудование с бензиновыми двигателями. Применение бензиновых двигателей решает вопрос отсутствия электропитания, не требует приобретения и транспортировки дорогостоящих генераторов, кроме прочего обеспечивает достаточную мощность, маневренность и надежность.

Виды сверл для сверления рельс

Сверла серии Rail используются для сверления таких материалов, как железнодорожные рельсы, а также могут применяться при сверлении нержавеющий стали, меди, никеля, магния, цинка, чугуна. Благодаря высокому качеству и инновационным техническим решениям, твердосплавные корончатые сверла для рельс заслужили популярность у многих пользователей.

Для выполнения отверстий в рельсах используются специальные магнитные станки, которые могут быть оснащены электрическим или бензиновым двигателем. Такие станки как правило используются, когда нужно просверлить отверстия под болты заземления, рельсовую контактную систему и изоляционные стыки. Благодаря специальным переходникам под различные профили рельс, обеспечивается легкое позиционирование, обслуживание и сверление. А при помощи быстрозажимной системы, автоматически задается высота отверстий и расстояние между ними, обеспечивается оптимальное давление на подошву рельса, гарантируя необходимую устойчивость при сверлении.