Что обеспечивает применение сварочных материалов

Назначение сварочных материалов

Сообщение об ошибке

НАЗНАЧЕНИЕ СВАРОЧНЫХ МАТЕРИАЛОВ

При сварке плавлением монолитное, неразъемное сварное соединение получается в результате расплавления либо кромок свариваемого металла, либо кромок и дополнительного присадочного металла с образованием общей металлической сварочной ванны и последующей кристаллизацией этой ванны после прекращения действия теплоты источника нагрева. В большинстве случаев сварку проводят с введением присадочного металла в виде проволок, стержней, пластин и т. п., электрически связанных с источником теплоты (дуговая сварка плавящимся электродом, электрошлаковая сварка) или вводимых независимо (дуговая сварка неплавящимся электродом, электронно-лучевая, плазменная сварка).

Физико-металлургические процессы, протекающие при сварке (па торце электрода, в дуге, ванне), должны обеспечить металл шва такого химического состава, при котором были бы получены необходимые его свойства: отсутствие дефектов (трещин, пор и др.), равнопрочность с основным (свариваемым) металлом и другие свойства, определяемые условиями его работы. Этого можно достичь легированием металла шва присадочным металлом, покрытием, флюсом либо применением особых методов защиты зоны сварки (защитных газов, вакуума) при сварке без добавочных материалов.

Присадочный металл и другие вещества, используемые при сварке плавлением с целью получения непрерывного, неразъемного соединения, удовлетворяющего определенным требованиям, принято называть сварочными материалами.

К сварочным материалам относят сварочную проволоку, присадочные прутки, порошковую проволоку, плавящиеся покрытые электроды, неплавящиеся электроды, различные флюсы, защитные (активные и инертные) газы.

Указанные материалы должны обеспечить требуемые геометрические размеры и свойства сварного шва; хорошие технологические условия ведения процесса сварки; высокую производительность и экономичность процесса; необходимые санитарно-гигиенические условия труда при их производстве и сварке.

Это достигается тем, что сварочные материалы участвуют:

а) в защите расплавленного металла в зоне протекания металлургических процессов, а в некоторых случаях и нагретого твердого металла от вредного действия атмосферного воздуха (насыщения его газами атмосферы) в течение всего процесса сварки- в процессе расплавления, переноса в дуге, пребывания в сварочной ванне, кристаллизации;

б) в регулировании химического состава металла шва путем ого легирования и раскисления;

г) в очистке металла шва от водорода и азота;

д) в ряде случаев в модифицировании, измельчении первичной структуры шва.

Присадочный металл (в виде сварочной, электродной или присадочной проволоки, стержня электрода), имеющий определенный химический состав, и дополнительные сродства (в виде толстого покрытия на электроде, флюса или защитного газа либо порошка в порошковой проволоке) в комплексе обеспечивают газовую, шлаковую или комбинированную газошлаковую защиту зоны сварки от воздуха, стабилизацию горения дуги, раскисление и легирование металла шва, очистку его от вредных примесей и газов и предотвращают образование в нем трещин и т.п.

Следовательно, при сварке осуществляется сложная физико-химическая обработка электродного и основного металла, происходящая в газовой и шлаковой фазах и завершающаяся в сварочной ванне, что приводит к образованию шва нужного состава с требуемыми свойствами; эту обработку обычно называют металлургическими или физико-металлургическими процессами сварки.

3акристаллизовавшийся металл шва состоит из смешанных в жидком состоянии (в сварочной ванне) расплавленных основного и присадочного металлов, Поэтому доли их участия определяют по исходной конфигурации кромок до расплавления и конечным геометрическим размерам шва.

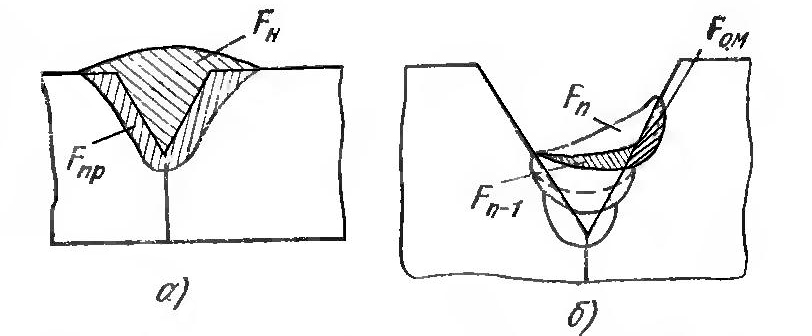

Рис. 1. Определение доли участия металла в формировании шва

Площадь поперечного сечения шва

Доля участия наплавленного металла в формировании шва образовании шва (рис. 1, а)

Соответственно доля участия наплавленного металла в образовании шва

Содержание рассматриваемого элемента в металле шва определяется па основании правила смешения по формуле

При многослойной сварке, когда последующий валик (рис. 1, б) накладывают в разделке на основной металл (Fo.м) и предыдущий валик (Fn-1), их долю в образовании металла n-ro валика также следует учитывать. В этом случае площадь поперечного сечения шва

Соответственно доли участия каждого компонента в формировании шва

Если свариваются разнородные металлы, значительно различающиеся по химическому составу, участие их в формировании шва учитывается следующим образом:

Соответственно доля их участия в формировании шва

Содержание рассматриваемого элемента в металле n-гo шва

Сварочные материалы: классификация и характеристики

Материалы для сварки выполняют такие функции:

Классификация сварочных материалов

Итак, на какие категории подразделяются данные материалы:

Электроды и проволоки

Проволоки и электроды нужны для обеспечения подачи электропитания в сварочную зону с целью нагрева. Плавящиеся электроды с покрытием, некоторые виды проволоки и защитный флюс для дуговой сварки включают в себя специальные компоненты, которые способны защитить металл от воздействия воздуха, поддерживают стабильность процесса работы и помогают получить определенный химический состав металла шва и не только. А присадочный пруток в шов вводится при сварке.

Плавящиеся проволоки используются в работе в таких ситуациях:

Стальные проволоки бывают трех видов:

При выборе той или иной марки меняется химический состав сварного шва. Чаще всего применяют проволоку, по составу напоминающую металл, который обрабатывается. Материал должен соответствовать ГОСТу и быть указан на упаковке изделия.

В свою очередь, низкоуглеродистая и легированная сталь для производства проволоки бывает омедненной и неомедненной. Для ручного типа сварки применяется проволока, которая порублена на куски по 360−400 мм в длину. Приобрести ее можно в мотках по 20−85 кг весом. Каждый такой моток имеет этикетку, где указаны производитель и технические параметры изделия.

Для работы нельзя использовать проволоку сомнительного производства неизвестной марки. Поверхность присадочной проволоки должна быть гладкой, на ней не должно быть жира, ржавчины или окалины. Выбирать ее нужно по показателю плавления, он должен быть ниже аналогичной характеристики у соединяемых материалов.

Одно из качественных свойств проволоки — это способность плавиться постепенно, без резкого выброса брызг. Если специальной проволоки для соединения изделий из нержавейки, латуни, свинца или меди нет, то применяют полоски порезанного металла из того же материала, который сваривается.

Пластины и стержни

Пластины используются для электрошлаковой сварки, а дуговая сварка осуществляется с применением электродного металлического стержня с покрытием на основе электрода. Толщина электродов бывает трех видов:

При резке и газовой сварке применяют горючие газы и те, что поддерживают горение. Сюда относятся:

Защитные газы предназначены для обеспечения газовой защиты материала в расплавленном виде от воздуха. Защитные газы такие:

Что касается кислорода, то он тяжелее воздуха и помогает газам и парам сгореть максимально быстро, при этом способно выделяться тепло, а температура плавления при этом максимальная. При этом сжатый кислород при взаимодействии со смазочными материалами и жирными маслами может привести к взрыву и самопроизвольному воспламенению, соответственно, работать с кислородными баллонами следует только в чистых условиях, где подобное исключено. Сварочные материалы кислородного типа нужно хранить, только соблюдая нормы пожарной безопасности.

Сварочный кислород бывает техническим, получается из атмосферы. А воздух при этом обрабатывается в разделительном аппарате, в итоге удаляются углекислые примеси, а готовый продукт сушат. В жидком виде кислород для хранения и перевозки содержится в специальных емкостях, имеющих высокую теплоизоляцию.

Другой газ, ацетилен, — это кислород, соединенный с водородом. При нормальной температуре ацетилен имеет газообразное состояние. Он бесцветный и включает примеси сероводорода и аммиака. Опасность представляют воспламеняющиеся компоненты такого материала, сварочное давление от 1,5 кгс/см2 или же ускоренное нагревание до температуры в 400 градусов также могут привести к взрыву.

Существуют и заменители ацетилена. Согласно требованиям к материалам для сварочных работ, возможно применение паров жидкостей и прочих материалов. Их используют, если температура нагрева в два раза больше показателя плавления металла.

Чтобы горел тот или иной вид газа, нужно определенное количество кислорода в горелке. Те или иные горючие вещества используются вместо ацетилена, поскольку они недорогие и их легко добыть. Использовать их можно в разных промышленных сферах, но применение таких веществ ограничено ввиду их относительно низкой границы нагрева.

Флюсы для сварки и другие материалы

Флюс в процессе сварочных работ имеет разное назначение. Благодаря ему можно растворить окислы на поверхности металла, что способствует облегчению процесса смачивания заготовки расплавленным металлом. Еще флюс является барьером для доступа кислорода, выступая в роли покрытия горячей поверхности заготовки, и не допускает окисления металла. А еще расплав флюса может выступать как теплообменная среда, облегчая нагревание стыка.

Флюсы отличаются друг от друга по следующим параметрам:

Флюс состоит из порошка или пасты определенного состава, его производят на основе борной кислоты или же прокаленной буры. Флюсы не применяют для соединения легированных сталей.

А другой вид материала для сварки, керамическая подкладка, применяется для того, чтобы создать качественный шов и сформировать обратный валик.

Все перечисленные сварочные материалы еще могут подразделяться по типу свариваемых металлов и сталей. Например, одни предназначаются для соединения углеродистых сталей, другие — для нержавеющих или низколегированных либо чугуна, меди и прочих материалов.

Общие требования к сварочным материалам

Независимо от того, какой используется тип сварки, следует применять материалы согласно существующим стандартам, где прописаны все требования к ним. Все заводские изделия должны иметь сертификат с указанием технических характеристик:

Для всех электродов важным требованием является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки обязан соответствовать заранее заданному химическому составу, во время работы должно происходить равномерное расплавление стержня, без брызг и выделения токсичных компонентов. Проволока позволяет осуществить качественную работу. Электроды могут очень долго сохранять свои технические параметры.

Чтобы произвести качественную работу, важно учитывать каждую деталь. Чтобы соединение было прочным и стойким, используйте только качественные материалы и делайте все согласно требованиям.

Виды сварочных материалов и их основные характеристики

Для сварки используют специальные материалы — они обеспечивают стабильное горение дуги, хорошее качество сварных швов. Виды и назначение материалов для сварки различны.

Основные типы:

Изделия делят на группы по типу свариваемых металлов: для соединения элементов из углеродистых сталей, для нержавеющих и низколегированных сталей, а также для меди, чугуна и т.д.

Электроды и проволока

Эти два вида сварочных материалов обеспечивают подачу питания в сварочную зону. Плавящиеся электроды с покрытием, отдельные разновидности проволоки и защитный флюс содержат компоненты, помогающие защитить металл от окисления. Они поддерживают стабильную работу, помогают получить нужный химический состав шва. Присадочный пруток вводится в шов непосредственно при сварке.

Плавящиеся проволоки используют под флюсом, в защитных газах и при электрошлаковой сварке. Технологические стандарты предполагают использование разных типов проволок из стали: легированных, высоколегированных и низкоуглеродистых. Легированная и низкоуглеродистая сталь бывает омедненной и неомедненной.

При выборе той или иной марки нужно учитывать, что от нее будет зависеть химический состав шва. Обычно используют материал, по составу наиболее близкий к обрабатываемому металлу. Он должен соответствовать требованиям ГОСТ — состав указывают на упаковке изделия.

При выборе сварочного материала для сварки обращайте внимание на качество изготовления. Поверхность изделия должна быть гладкой, без следов жира, окалины и ржавчины. Показатель плавления не должен быть ниже, чем у соединяемых материалов.

Стержни и пластины

Электрошлаковая сварка производится с использованием пластин, дуговая — с применением металлических стержней с покрытием на основе электрода. Электроды бывают тонкими, средней толщины и толстыми.

Изделия маркируют буквами в зависимости от типа покрытия:

Для газовой сварки используют горючие газы и газы, поддерживающие горение, в частности:

Также применяют защитные газы для обеспечения защиты расплава от воздуха: углекислый газ, гелий, аргон и различные смеси.

Прочие изделия

Флюс имеет разное назначение: в процессе сварочных работ благодаря ему можно быстро и эффективно расстворить окислы на металлической поверхности, он образует барьер для доступа кислорода. Кроме того, расплав флюса при сварке может выступать в роли теплообменной среды — облегчать нагревание стыка.

По способу производства флюсы делят на плавленые и неплавленые. Состоят из порошка или пасты, изготовленной на основе борной кислоты или прокаленной буры. Для соединения легированных сталей данный вид сварочного материала не применяют.

Сравнительно недавно в сварке начали использовать керамические подкладки. Они обеспечивают качественный шов и служат для создания обратного валика. Универсальны, применять их можно для всех типов сварки, в любых положениях материалов (например, удобны при изготовлении изогнутых швов).

Общие требования

К сварочным материалам предъявляют определенные технологические требования Согласно принятым стандартам, все заводские изделия должны иметь сертификаты с указанием основных характеристик:

Одним из важнейших требований для электродов является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки должен соответствовать заданному химическому составу, стержень при сварке должен плавиться равномерно, без образования брызг и выделения токсичных веществ.

Для получения хорошего качественного шва необходимо соблюдать все условия, которых требует технология. Лучший вариант — приобрести сертифицированные изделия у проверенных поставщиков с гарантией качества.

Конспект урока «Сварочные материалы: классификация и характеристики»

Онлайн-конференция

«Современная профориентация педагогов

и родителей, перспективы рынка труда

и особенности личности подростка»

Свидетельство и скидка на обучение каждому участнику

Сварочные материалы: классификация и характеристики

Во время сварки изделий применяются сварочные материалы. Они позволяют обеспечить стабильное горение дуги, беспористые сварные швы, которые устойчивы к образованию повреждений. Ниже будет представлена их классификация и назначение.

Материалы для сварки выполняют такие функции:

обеспечивают стабильность сварочного процесса;

удаляют из металла шва вредные примеси;

обеспечивают правильные геометрические размеры швов;

обеспечивают получение материала шва с определенным химическим составом и свойствами;

помогают защитить расплавленный металл от воздействия воздуха.

Классификация сварочных материалов

Итак , на какие категории подразделяются данные материалы:

электроды и присадочные прутки — к ним относятся электроды с кислым, целлюлозным, смешанным, рутиловым, основным и другим покрытием, а также неплавящиеся электроды;

проволока — бывает активированной, порошковой или сплошной;

флюсы — подразделяются на электропроводные и защитные;

газы — для поддержки горения, защитные, которые бывают активными и инертными, и горючие;

керамические подкладки — используются для соединения стыковых, угловых и тавровых швов, бывают всепозиционными, круглыми и др.

Электроды и проволоки

Проволоки и электроды нужны для обеспечения подачи электропитания в сварочную зону с целью нагрева. Плавящиеся электроды с покрытием, некоторые виды проволоки и защитный флюс для дуговой сварки включают в себя специальные компоненты, которые способны защитить металл от воздействия воздуха, поддерживают стабильность процесса работы и помогают получить определенный химический состав металла шва и не только. А присадочный пруток в шов вводится при сварке.

Плавящиеся проволоки используются в работе в таких ситуациях:

при электрошлаковой сварке.

Стальные проволоки бывают трех видов:

Всего по сортаменту насчитывается 77 разновидностей.

При выборе той или иной марки меняется химический состав сварного шва. Чаще всего применяют проволоку, по составу напоминающую металл, который обрабатывается. Материал должен соответствовать ГОСТу и быть указан на упаковке изделия.

В свою очередь, низкоуглеродистая и легированная сталь для производства проволоки бывает омедненной и неомедненной. Для ручного типа сварки применяется проволока, которая порублена на куски по 360−400 мм в длину. Приобрести ее можно в мотках по 20−85 кг весом. Каждый такой моток имеет этикетку, где указаны производитель и технические параметры изделия.

Для работы нельзя использовать проволоку сомнительного производства неизвестной марки. Поверхность присадочной проволоки должна быть гладкой, на ней не должно быть жира, ржавчины или окалины. Выбирать ее нужно по показателю плавления, он должен быть ниже аналогичной характеристики у соединяемых материалов.

Одно из качественных свойств проволоки — это способность плавиться постепенно, без резкого выброса брызг. Если специальной проволоки для соединения изделий из нержавейки, латуни, свинца или меди нет, то применяют полоски порезанного металла из того же материала, который сваривается.

Пластины и стержни

Пластины используются для электрошлаковой сварки, а дуговая сварка осуществляется с применением электродного металлического стержня с покрытием на основе электрода. Толщина электродов бывает трех видов:

А — покрытие имеет кислотные добавки;

Б — классический вариант;

Ц — покрытие содержит целлюлозу;

П — в поверхностном слое присутствуют смешанные материалы.

При резке и газовой сварке применяют горючие газы и те, что поддерживают горение. Сюда относятся:

Защитные газы предназначены для обеспечения газовой защиты материала в расплавленном виде от воздуха. Защитные газы такие:

инертные (гелий, аргон и смеси на их основе);

активные (углекислый газ и смеси на его основе).

Сварочный кислород бывает техническим, получается из атмосферы. А воздух при этом обрабатывается в разделительном аппарате, в итоге удаляются углекислые примеси, а готовый продукт сушат. В жидком виде кислород для хранения и перевозки содержится в специальных емкостях, имеющих высокую теплоизоляцию.

Чтобы горел тот или иной вид газа, нужно определенное количество кислорода в горелке. Те или иные горючие вещества используются вместо ацетилена, поскольку они недорогие и их легко добыть. Использовать их можно в разных промышленных сферах, но применение таких веществ ограничено ввиду их относительно низкой границы нагрева.

Флюсы для сварки и другие материалы

Флюс в процессе сварочных работ имеет разное назначение. Благодаря ему можно растворить окислы на поверхности металла, что способствует облегчению процесса смачивания заготовки расплавленным металлом. Еще флюс является барьером для доступа кислорода, выступая в роли покрытия горячей поверхности заготовки, и не допускает окисления металла. А еще расплав флюса может выступать как теплообменная среда, облегчая нагревание стыка.

Флюсы отличаются друг от друга по следующим параметрам:

своему химическому составу и прочим параметрам.

Флюс состоит из порошка или пасты определенного состава, его производят на основе борной кислоты или же прокаленной буры. Флюсы не применяют для соединения легированных сталей.

А другой вид материала для сварки, керамическая подкладка, применяется для того, чтобы создать качественный шов и сформировать обратный валик.

Все перечисленные сварочные материалы еще могут подразделяться по типу свариваемых металлов и сталей. Например, одни предназначаются для соединения углеродистых сталей, другие — для нержавеющих или низколегированных либо чугуна, меди и прочих материалов.

Общие требования к сварочным материалам

Независимо от того, какой используется тип сварки, следует применять материалы согласно существующим стандартам, где прописаны все требования к ним. Все заводские изделия должны иметь сертификат с указанием технических характеристик:

буквенно-цифровые условные обозначения, указывающие на тип и марку изделия;

заводской номер смены и партии плавки;

показатель поверхностного состояния проволоки или электрода;

химический состав материала и процентное соотношение его компонентов;

механические особенности направленного шва;

Для всех электродов важным требованием является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки обязан соответствовать заранее заданному химическому составу, во время работы должно происходить равномерное расплавление стержня, без брызг и выделения токсичных компонентов. Проволока позволяет осуществить качественную работу. Электроды могут очень долго сохранять свои технические параметры.