Что означает вздутие краски на корпусе буксы

Что означает вздутие краски на корпусе буксы

Скачать умную клавиатуру Очень рекомендуем скачать умную клавиатуру с автоисправлением от Яндекса на свой телефон

С этой клавиатурой вы сможете в 3 раза быстрее вводить текст в поле поиска

Поделится с коллегами:

Что означает вздутие краски на корпусе буксы сверху, течь смазки коричневого или зеленого цвета? (КАСКОР).

Ответ на вопрос находится ниже.

| Ваша справедливая оценка ответа на этот вопрос | |||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Что означает вздутие краски на корпусе буксы сверху, течь смазки коричневого или зеленого цвета? (КАСКОР) |

|---|

| 1. Излом упорного кольца |

| 2. Разрушение или износ сепаратора |

| 3. Проворот внутренних колец |

Наш онлайн-проект «ПроКонспект» является Вашим индивидуальным интернет-помощником.

По оформлению сайта, рекламе и багам обращайтесь к администратору в группе ВКонтакте

Администрация сайта ПроКонспект.рф

Метрика.Яндекс

Все права защищены.

Признаки неисправностей буксового узла

При небольшой скорости движения выявляются буксы с ослаблением торцевого крепления, а также с разрушением, когда шейка оси цепляя гайку или шайбу, ударяет ей по смотровой крышке или слышен характерный звук трения шейки о свинтившуюся гайку.

Появление в буксе скрежета, периодически повторяющегося постукивания или звуков пересыпающихся металлических предметов, которые хорошо слышны при тихом ходе поезда, являются явными признаком разрушения.

Осмотр подвижного состава при встрече «сходу»

Все эти признаки визуального и слухового восприятия говорят о неисправностях буксового узла.

— частые повышенные колебания рессорных комплектов, вибрация рамы тележки и кузова вагона;

— удары деталей рычажной передачи о другие детали тележки;

— перемещение боковой рамы, относительно корпуса буксы вагона, в горизонтальной и вертикальной плоскостях (обрыв торцевого крепления, разрушение сепаратора);

— чрезмерная вибрация с характерным звуком рычажной передачи;

— в районе буксового узла, при встрече поезда «сходу», слышится пощелкивание (сепаратор разрушен, ролики сгруппировались);

— наличие дыма или специфический запах смазки;

— периодическое подергивание корпуса буксы;

— продольное смещение (хождение) корпуса буксы при движении поезда;

— выброс смазки в больших количествах в виде хлопьев и валиков на диск колеса (неисправность заднего подшипника);

— раскачивания или галопирование вагона (обрыв торцевого крепления, необходимо осмотреть узел пятник-подпятник и зазоры скользунов);

— колесная пара идет юзом при отжатых тормозных колодках;

— букса совершает виляющие движения с перемещением вдоль шейки оси, при этом видны выбросы смазки на диске колеса;

— пощелкивание в буксе, вертикальное перемещение буксового узла и боковины тележки;

— выдавливания или протертости смотровой крышки, сдвиг буксы.

Осмотр подвижного состава при стоянке(в парке)

— если боковина тележки вагона вместе с буксой перемещается вдоль шейки оси, видна блестящая полоса металла на лабиринтном кольце;

— вертикальный подрез или остроконечный накат гребня обода колеса вызывает деформацию или срыв торцевого крепления буксы с противоположной стороны колёсной пары;

— потеки ржавчины в месте крепления болта крепительной крышки могут также свидетельствовать о нарушении торцевого крепления;

— цвета побежалости, окалина, деформация и протертости смотровой крышки, на корпусе буксы краска вздулась или поменялся ее цвет;

— смещение боковой рамы тележки вместе с корпусом буксы вдоль оси колесной пары (обрыв тарельчатой шайбы, сползание корончатой гайки М110);

— металлический блеск на шайбах рычажной передачи;

— овальный износ отверстий подвески башмака;

— отсутствие валика подвески башмака;

— отсутствие резиновых или волокнитовых втулок узла подвески тормозного башмака;

— излом скоб рычажной передачи тележки;

— обрыв наконечника и гайки триангеля, шплинтов рычажной передачи;

— наличие неравномерного кругового наплыва на фаску;

— уширение дорожки качения на поверхности катания колесной пары.

— видимые дефекты по кругу катания;

— наличие на круге катания колеса частых ползунов небольших размеров (сепаратор разрушен, происходит подклинивание колесной пары);

— металлическая пыль на опорных поверхностях пружинных комплектов;

— засветление корпуса буксы и челюсти боковой рамы;

— засветление опорных поверхностей корпуса буксы;

— засветление ходовых частей и деталей рычажной передачи;

— наклон корпуса буксы в сторону колеса (неисправность заднего подшипника);

— наклон корпуса буксы в наружную сторону (неисправность переднего подшипника);

— образование валика смазки между корпусом буксы и лабиринтным кольцом;

— сползание колодки на наружную грань обода;

— на смотровой крышке протертости, пробоины, выдавливание крышки (нарушение торцевого крепления);

— обильный выброс смазки на диск колеса (нарушение торцевого крепления);

— потеки смазки из-под смотровой крышки и болтов смотровой крышки, смазка рыже-коричневого цвета (обводнение смазки). Смазка в таких случаях проверяется на наличие посторонних примесей (путем растирания на тыльной стороне ладони или зеркале);

— при обстукивании молотком смотровой крышки слышен звонкий отзвук (отсутствует уплотнительное резиновое кольцо между смотровой и крепительной крышкой);

— ослабление болтов крепительной крышки и образование под пружинной шайбой ржавого налета (нарушение торцевого крепления);

— появление одного или нескольких валиков смазки и пыли, образовавшихся в лабиринтной части или закрывающих лабиринтное кольцо (признак ослабления гайки без нарушения ее крепления). Количество равномерных слоев выделения смазки через лабиринт (волнами), соответствует количеству раз смещения и возврата корпуса буксы с лабиринтного кольца, при прохождении вагоном кривых участков пути;.

— увеличенный зазор между крепительной крышкой и корпусом буксы;

— опускание триангеля на предохранительную полку боковой рамы тележки;

— блеск на гребне колесной пары, а также повышенный односторонний износ гребня может свидетельствовать о перемещении буксы по оси;

— излом пружин (в основном внутренних);

— обрыв болтов крепления смотровой крышки:

— фрикционная планка серебристо-матового цвета, на нижнем поясе боковой рамы наличие металлической стружки;

— следы трения (блестящий след) от контакта пружин рессорного комплекта с рамой тележки;

— ослаблены, либо сорваны заклёпки фрикционной планки;

— излом технологической износостойкой пластины в месте сопряжения боковой рамы и буксового узла;

— на смотровой крышке имеется высохшая вперемешку с пылью смазка;

— смотровая крышка и болты крепления на ней проржавевшие;

— на поверхности катания колёсной пары имеется множество мелких выбоин;

— чрезмерный износ, остроконечный накат, острый гребень колеса, вертикальный подрез;

— большая потёртость в сопряжении буксового узла с боковиной;

— между лабиринтным кольцом и корпусом буксы высохшая смазка вперемешку с пылью и ржавчиной;

— блестящая полоса на лабиринтном кольце, как на верхней части, так и на вертикальной стенке лабиринтного кольца из-за высохшей смазки в примеси которой находится металлическая стружка;

— большая разница в толщине гребня одного колеса;

— наличие признаков схода вагона таких как: срез, вмятина, задиры фаски и гребня колеса, характерные потёртости магистральной трубы колёсной парой, потёртости нижней части боковины и т.д.;

Контроль технического состояния буксового узла и колес

Страницы работы

Содержание работы

КОНТРОЛЬ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

БУКСОВОГО УЗЛА И КОЛЕС.

9.1. Контроль технического состояния и ремонт буксового узла и колес производить согласно требования Инструкции осмотрщику вагонов ЦВ/408, Инструктивных указаний по эксплуатации и ремонту вагонных букс с роликовыми подшипниками.

9.2. В процессе технического обслуживания буксовых узлов запрещается их искусственное охлаждение (охлаждать шейку оси или корпус водой, снегом и т.д.).

9.3. Наиболее характерные признаки неисправностей буксовых узлов с подшипниками качения приведены в табл.9.1.

Признаки обнаружения

неисправностей буксовых узлов

При встрече поезда с ходу:

Колесная пара идет юзом при отжатых тормозных колодках, слышно пощелкивание.

Выброс смазки хлопьями на диск и обод колеса

Сильные потеки в зоне смотровой или крепительной крышек

Боковая рама тележки вместе с буксой смещены вдоль шейки оси, цвет побежалости, окалина на смотровой или крепительной крышке, деформация крышек.

Выброс искр пучком со стороны лабиринта.

Корпус буксы имеет наклон по отношению к шейке оси, боковая рама тележки опирается на корпус буксы одним краем.

При осмотре вагона во время стоянки поезда:

Следы выброса смазки через лабиринтное уплотнение на диск и обод колеса, наружную обшивку пола вагона, детали рычажной передачи, в смазке видны металлические включения, потеки смазки в зоне смотровой и крепительной крышках.

Из задней части корпуса буксы имеется валик смазки, покрытый пылью, боковая рама тележки с буксой смещены относительно лабиринтного кольца и видна блестящая полоска металла лабиринтного кольца.

Повышенный нагрев в пределах температуры рабочего нагрева любой части буксы в сравнении с другими буксами в составе.

На смотровой или крепительной крышке видна окалина, крышка деформирована в виде кругов или отдельных выпуклых полос, протертостей, пробоин.

При обстукивании передней части смотровой или крепительной крышки ниже ее центра слышны дребезжащие звуки или двойные удары.

Верхняя часть буксы в сравнении с другими буксами состава имеет повышенный нагрев (равномерный), из лабиринтного уплотнения вытекает смазка.

Передняя часть корпуса буксы нагрета больше задней.

Задняя часть корпуса буксы нагрета больше передней.

Напыление смазки на ступицу колеса, ослабление болтов или появление ржавчины под шайбами болтов крепительной крышки.

Вздутие краски на корпусе буксы сверху, течь смазки коричневого или зеленоватого цвета.

Разработана втулка в кронштейне для валика подвески башмака, валик подвески выпал из отверстия, наличие свежей ржавчины на пружинах тележки в месте контакта с надрессорной балкой.

Подшипник разрушен, ролики заклинены и не вращаются.

Подшипник может быть разрушен

Подшипник разрушен, поврежде-ния торцового крепления, гайка М110 полностью сошла с шейки оси или оборваны головки болтов М20.

Поворот внутреннего кольца или разрушение заднего подшипника.

Поворот внутреннего кольца переднего подшипника на шейке оси.

Подшипник разрушен из-за заклинивания роликов, поворота кольца, повреждение торцового крепления, износ центрирующей поверхности сепаратора, изломы перемычек сепаратора, излом борта внутреннего кольца, обводнение смазки, заклинивание роликов.

Повреждено торцовое крепление, сорвана резьба на гайке М110 и шейке оси или оборваны головки болтов М20.

Начало разрушения буксы.

Повреждено торцовое крепление (оборваны болты стопорной планки, изломана планка, гайка отвернута или на ней сорвана резьба или оборваны головки болтов М20 торцевой шайбы).

Повреждено торцовое крепление (оборваны болты стопорной планки, изломана планка, гайка отвернулась или на ней сорвана резьба или оборваны головки болтов торцовой шайбы

В буксе имеются излишки смазки (непосредственно после ремонта или ревизии букс), нагрев может прекратиться после пробега 500-600 км.

Разрушен передний подшипник.

Отсутствует зазор между лабиринтной частью корпуса буксы и лабиринтным кольцом либо разрушен задний подшипник.

Нарушение торцового крепления.

Разрушение или износ сепаратора.

Один или оба подшипника могут быть разрушены.

9.4. При контроле технического состояния колес по внешним признакам ВО-рем. определять наличие неравномерного проката. При встрече поезда с ходу этими признаками являются глухие удары колеса о рельс, дребезжание тормозной рычажной передачи, подпрыгивание и виляние тележки. При осмотре поезда необходимо обращать внимание на:

а) наличие на колесной паре местного уширения обода, неравномерного наплыва металла на фаску, различной величины фаски на ободе колеса, старого закатанного ползуна,

б) излом пружин рессорного комплекта или наличие на них свежей ржавчины,

в) выпадение валиков тормозной рычажной передачи, срез шплинтов,

г) разрабатывание отверстий кронштейнов подвесок тормозного башмака,

д) нагрев буксового узла.

Уточнение фактического наличия и величины неравномерного проката производится измерением абсолютным шаблоном в сечении с максимальным износом и с каждой стороны этого сечения на расстоянии до 500 мм.

Для выявления трещин в колесе особое внимание обращать на зону перехода от обода в диск колеса с толщиной обода менее 30 мм. Все колеса подлежат обязательному обстукиванию молотком осмотрщика для выявления трещин в диске и ободе по звуку.

Что означает вздутие краски на корпусе буксы

В настоящее время весь парк вагонов ОАО»РЖД» переведен на подшипники качения. Применение букс с роликовыми подшипниками дает возможность эксплуатировать вагоны при высоких скоростях движения, сократить отцепки вагонов по нагреву в несколько раз, позволяет получить значительную экономию электроэнергии или топлива на локомотивах и снизить расходы на ремонт и содержание вагонов.

Буксы предназначены для соединения колесных пар вагона с рамой тележки, передачи нагрузки от кузова через подшипники на шейку оси колесной пары, а также для ограничения поперечного и продольного перемещений колесных пар относительно тележки.

Существуют два типа посадки роликовых подшипников на шейки осей:

1) втулочная посадка (с помощью разрезной конической втулки);

2) горячая посадка.

В настоящее время втулочная посадка не применяется. Основной является горячая посадка внутренних колец цилиндрических подшипников на шейки осей. Надежность горячей посадки обеспечивается разностью диаметров отверстия внутреннего кольца, изготовляемого с минусовым допуском, и диаметра шейки оси, изготовляемого с плюсовым допуском.

Роликовая букса проектируется с таким расчетом, чтобы равнодействующая нагрузка на шейку оси проходила по вертикали через середину шейки. Наиболее распространенной является непосредственная передача нагрузки на корпус буксы сверху. При этом нагружается только верхняя поверхность корпуса буксы. Это приводит к более интенсивным износам опорных поверхностей корпуса буксы и буксовых челюстей боковой рамы. Чтобы уменьшить износ трущихся поверхностей, в настоящее время испытываются вкладыши, устанавливаемые в месте интенсивного трения, которые выполнены из твердосплавного металла. В пассажирских и в некоторых грузовых вагонах (оборудованных тележками ЦМВ) применяют буксы, у которых нагрузка передается на кронштейны нижней части корпуса. При этой схеме передачи нагрузки весь корпус буксы является несущим.

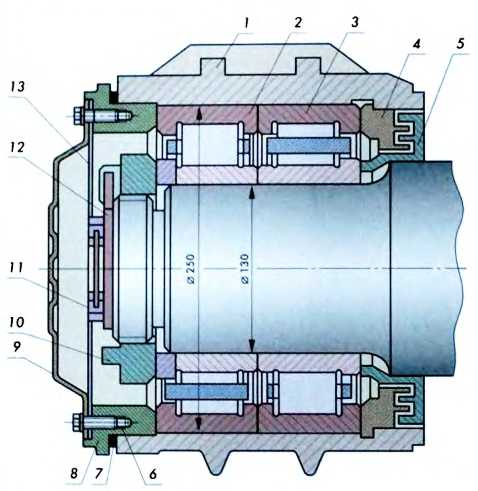

Типовая букса пассажирского вагона с цилиндрическими роликовыми подшипниками имеет передний и задний подшипники, посаженные на шейку оси вплотную друг к другу, что уменьшает габаритные размеры буксы и снижает напряжение в шейке оси. Букса состоит из следующих частей:

корпус;

лабиринтное уплотнение;

лабиринтное кольцо;

задний подшипник;

передний подшипник;

торцевая гайка М110;

стопорная планка;

крепительная крышка;

болты крепления стопорной планки М12;

резиновые уплотнения.

Чертеж буксы пассажирского вагона приведен ниже.

Роликовый подшипник на горячей посадке состоит из внутреннего и наружного колец. Между ними находятся ролики, удерживаемые в сепараторе на одинаковом расстоянии один от другого. Сепаратор опирается (центрируется) на борта наружного кольца.

Оба подшипника полузакрытого типа. Задний подшипник (42726Л) имеет однобортовое внутреннее кольцо, у переднего подшипника (232726Л1) роль борта играет плоское приставное упорное кольцо. Блоки подшипников взаимозаменяемы. Посадку внутренних колец на шейку оси производят с натягом 40-65 мкм. Минимальный натяг для колец бывших в эксплуатации, 30 мкм.

Долговечность подшипников определяется диаметром роликов: чем больше их диаметр, тем они долговечнее. Также известно, что долговечность подшипника находится в прямой зависимости от длины линии контакта ролика с дорожками качения колец. В цилиндрических подшипниках контакт ролика происходит по всей его длине.

При проектировании корпусов букс с роликовыми подшипниками важным условием является рациональное распределение нагрузки между роликами и вдоль образующей роликов и колец. Корпус буксы имеет лабиринтное уплотнение. Кольцевая поверхность на торце оси позволяет осуществлять ультразвуковой контроль шейки без снятия внутренних колец подшипников.

Торцевое крепление подшипников осуществлено гайкой М110. Для придания гайке упругости, обеспечивающей включение в работу увеличенного числа витков резьбы, со стороны заднего привалочного торца гайки М110 делается кольцевая выточка. Также применяют торцевое крепление тарельчатой шайбой, которая притягивается к торцу шейки оси с помощью трех или четырех болтов с резьбой М20 и специальных лепестковых пластинчатых шайб.

Для смазывания деталей буксового узла применяется консистентная смазка ЛЗ ЦНИИ, которая обеспечивает противозадирное и противоизносное воздействие на трущиеся поверхности при вращении. Смазка ЛЗ ЦНИИ уменьшает трение между деталями подшипника, предохраняет металл от коррозии, а также способствует отводу и равномерному распределению во всех частях подшипника теплоты, возникающей от трения. Не допускается появление в смазке частиц металла и песка, обладающих абразивными свойствами, а также воды, которая приводит к ее разжижению и снижает все характеристики и свойства.

В условиях эксплуатации неизбежен кратковременный и длительный отстой вагонов или колесных пар, при котором могут интенсивно протекать процессы коррозии. Коррозионные повреждения характерны для буксовых подшипников, поэтому антикоррозионные защитные свойства смазки являются одним из критериев ее качества.

Смазка для роликовых подшипников букс вагонов должна отвечать следующим требованиям:

1) быть химически и физически стабильной и устойчивой;

2) не содержать истирающих веществ, которые могут вызвать износ деталей подшипников;

3) обладать стабильностью механических свойств;

4) не содержать свободных кислот или других коррозирующих веществ;

5) обеспечивать равномерность смазывания деталей подшипников при различных температурах. (Для этого смазка должна обладать липкостью, при которой она могла бы сопротивляться действию центробежных сил, стремящихся выбросить ее из подшипника при вращении);

6) при всех условиях эксплуатации сохранять предел прочности;

7) иметь температуру каплепадения значительно выше максимальной рабочей температуры, которая в буксах с роликовыми подшипниками достигает 80°С.

Важность и сложность такого узла вагона, как буксовый, обуславливает непременное повышение надежности и стабильности его работы с учетом происходящих в процессе эксплуатации технических отказов.

2. Виды неисправностей и причины

разрушения роликовых подшипников

Нагрев буксовых подшипников возникает вследствие трения качения роликов по кольцам, трения смазки о детали подшипников и трения скольжения торцов роликов о борта колец. Выделяющееся в процессе работы подшипников тепло расходуется на повышение температуры самих подшипников, смазки, шейки, корпуса буксы, сопряженных с осью элементов колес, при этом часть тепла рассеивается через поверхность буксового узла и колесной пары в окружающую среду.

Основными неисправностями буксовых узлов с роликовыми подшипниками являются: разрыв внутреннего кольца, ступенчатые сколы борта внутреннего кольца, ослабление посадки внутреннего кольца, ослабление торцевого крепления, усталостное разрушение сепаратора, износ центрирующей поверхности сепаратора, обводнение смазки ЛЗ ЦНИИ.

Установлено, что процесс окончательного разрушения подшипника стремительно ускоряется в том случае, если в буксе прекращается процесс качения и возникает сухое трение скольжения (например, роликов по дорожке качения внутреннего кольца, внутреннего кольца по шейке оси).

Рисунок 2- Разрушение торцевого крепления буксы.

При провороте внутреннего кольца подшипника происходит ступенчатый износ шейки, который может привести к ее излому.

Известно, что если разрушение подшипника происходит в самом начале эксплуатации, то обычно причинами этого могут быть низкое качество его изготовления или нарушение технологии монтажа.

Нарушения технологии монтажа проявляются в ослаблении посадки внутренних колец на шейки оси из-за неудовлетворительного подбора величины натяга, а также в ослаблении торцевого крепления буксы.

При ослаблении или разрушении торцевого крепления роликовой буксы происходит смещение корпуса буксы относительно лабиринтного кольца, следовательно, увеличение осевого разбега буксы на шейке.

Ослабление торцевого крепления роликовой буксы приводит в конечном результате к его разрушению (излому хвостовика стопорной планки, скручиванию гайки М110, сползанию буксы с шейки оси).

Причем одновременно с износом шейки появляется наклон корпуса буксы относительно оси колесной пары, соответственно перегружаются ролики и дорожки качения внутреннего и наружного колец рядом расположенного подшипника.

Ниже приведен разрыв внутреннего кольца подшипника

Излом сепаратора является серьезной неисправностью:

Основным видом повреждения сепаратора является усталостный излом его перемычек. Изломавшаяся перемычка может, будучи выброшена из подшипника в полость буксы, в процессе вращения измельчаться, смешиваясь со смазкой (наличие металлических включений в которой, приводит к началу нагрева роликового буксового узла). При изломе сепаратора начинается резкое увеличение проскальзываний роликов по дорожке качения. На торцах роликов и бортах колец возникают задиры и заусенцы, внутреннее кольцо покрывается сеткой извилистых, рваных трещин.

Нельзя не отметить и такую неисправность как обводнение смазки, которая происходит в основном в зимне-весенний период. Попадание воды в смазку роликовых букс приводит к потере ее предназначения, вследствие чего подшипник начинает работать в условиях недостатка смазки, что приводит к проскальзыванию роликов при качении по кольцам. Резко возрастают силы трения скольжения, что приводит к повреждению торцов роликов и бортов колец, а у сепаратора появляются износы центрирующей поверхности. От попадания влаги в подшипнике возникает коррозия металлических деталей. Структура металла от повышенного нагрева изменяется, появляются усталостные раковины на дорожках качения внутреннего кольца.

Ежегодно примерно одна третья часть всех отцепок происходит в первые шесть месяцев после плановых видов ремонта, что свидетельствует о неудовлетворительном его качестве. В связи с этим необходимо повышать качество ремонта букс, производить дальнейшее совершенствование ремонтной базы на основе внедрения прогрессивных форм организации труда, автоматизации производственных процессов, а также повышать уровень профессионального мастерства работников.

Ниже приведена диаграмма наиболее часто встречающихся неисправностей букс, выявляемых аппаратурой КТСМ.

Рисунок 4.2.6-Диаграмма наиболее часто выявляемых аппаратурой КТСМ неисправностей буксового узла

подвижного состава на участке вагонного депо пассажирской технической станции.

| 1 | Неисправности сепаратора (усталостное разрушение, износ центрирующей поверхности) | 36,8 % |

| 2 | Т ехнологический нагрев буксового узла | 17,6 % |

| 3 | О слабление торцевого крепления | 12,3 % |

| 4 | К оррозия дорожек качения внутренних и наружных колец подшипников | 11,8 % |

| 5 | В мятины дорожек качения | 7,4 % |

| 6 | З адиры бортов и торцов роликов | 5,9 % |

| 7 | Ш елушение внутренних колец | 4,5 % |

| 8 | Прочие | 3,7 % |

Как видно по диаграмме, основной неисправностью буксового узла является износ центрирующей поверхности сепаратора (36,8%).

Следующей, по величине процентного соотношения, выходит такая неисправность как технологический нагрев (17,6).

Ослабление торцевого крепления роликового буксового узла (11,8%) является третьей по величине из всех выявленных аппаратурой неисправностей.

Нельзя не отметить и такую неисправность, как коррозия дорожек качения внутренних и наружных колец подшипников (7,4%).

Вмятины дорожек качения (5,9%), задиры бортов и торцов роликов (4,5%) и шелушение внутренних колец (3,7%) хоть и присутствуют на диаграмме разложения результатов анализа, но вместе с остальными прочими неисправностями не являются такими ярко выраженными, как вышеперечисленные.

Выявление неисправного буксового узла вагона, является одной из важнейших задач, в общей цели обеспечения безопасности движения поездов, перевозок грузов и пассажиров. С увеличением участковых скоростей движения подвижного состава, возрастает ответственность осмотрщиков вагонов при контроле технического состояния буксового узла.

При исправности средств контроля состояния буксового узла в пути следования, правильном расположении данной аппаратуры, принятых вовремя действий работников, причастных к остановке и проверке показаний установки, показавшей превышение допустимого уровня нагрева, вероятность возможных тяжелых последствий существенно снижается.

Ввиду возможного интенсивного роста уровня нагрева неисправного буксового узла (скорость роста может достигать 20°С в минуту), велика возможность проворота внутреннего кольца одного или двух подшипников, полного заклинивания буксы, приводящих к последующему излому шейки оси и как правило сходу вагона с рельсовой колеи.

Применение аппаратуры ПОНАБ, ДИСК, КТСМ позволяет обнаруживать неисправности буксовых узлов в начальной стадии развития, своевременно устранять причины нагрева и предотвращать необратимые отказы с разрушениями подшипников.

В связи с этим, в соответствии с Инструкцией ЦВ-ЦШ № 453, разработан порядок действий при определенных, выявленных аппаратурой контроля, уровнях нагрева буксового узла.

При показаниях, классифицированных аппаратурой как аварийный «Тревога 2», машинист поезда, получивший информацию от ДСП, обязан:

1. Применить служебное торможение на перегоне, остановив состав;

2. Проверить указанный вагон на наличие аварийного буксового узла, имеющего сильный нагрев (с проверкой двух смежных вагонов);

3. Передать информацию ДСП о порядке своих дальнейших действий:

Роликовый буксовый узел вагона.

Виды неисправностей

- Что означает вздутие краски на корпусе буксы сверху течь смазки

- Что означает взимание ндс по принципу страны назначения