Что положить на стол 3d принтера

Чем покрыть стол 3D принтера для лучшей АДГЕЗИИ

В начале своей печати я бился об клавиатуру как все новички в поисках материала для покрытия своего горячего стола.

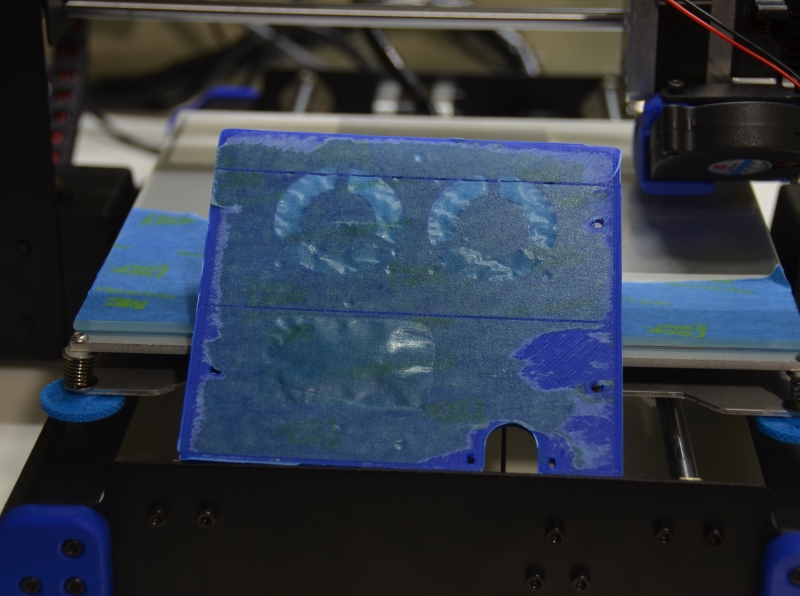

Начинал я с PLA, так что с ним в принципе проблем не было так как стол пришел покрыт скотчем. Но после нескольких «удачных» прилипаний к столу, скотч начал помаленьку отрываться. Поиски в интернете привели к тому что скотч есть в продаже на али, есть белый и синий. Это все хорошо, но цена для молярного скотча была непомерна. Я как бывший строитель понимал, что это обыкновенный молярный скотч и он не может столько стоить, это навело меня на раздумья что в принципе привело меня в большой строительный магазин. Выбор скотча отменный. Но… как я уже узнал, не весь он подходит. Нужен тот который выдерживает температуру до 100°.

Перечитав шильдики на всех скотчах который были, я нашел MAKKO 5 звезд

5 Звезд держит температуру до 100 градусов. Отлично зарекомендовал себя для работы с PLA. Но как я позже выяснил температуру можно было и по меньше и цена была бы дешевле. Этот я покупал за 1000 тнг.

Дальше было веселее. Я перешел на ABS пластик. Сколько ужастиков я начитался в интернете просто жесть. Я реально поймал страх по началу печати с этим пластиком и не мог решится, чем же мазать стол чтобы пластик не ДЕЛАМИНИРОВАЛО. Варианты на тот период которые предлагались:

1/ Пиво темное

2/ Лак для волос NELLY

3/ Ситалловое стекло

4/ Клей БФ2

5/ ABS сок (раствор пластика с ацетоном)

6/ Клей карандаш каляка-маляка

7/ Лак ХВ-784 бесцветный Новбытхим.

И ещё много индивидуальных особенностей в покрытии стола в которые я вдаваться пока не стану, возможно позже выложу для общего информативного хауса.

Приступим:

1\ Не работает вообще, и не только у меня это вообще какая то особенная пивная структура должна быть чтобы пластик держало. У нас, да и у большинства народу, пиво больше похоже на ослинную мочу…а на нее пластик не липнет…без комментариев.

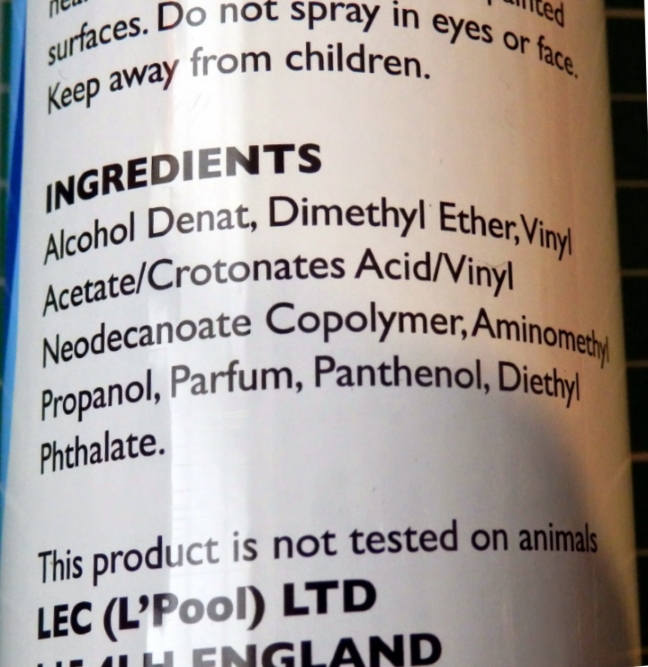

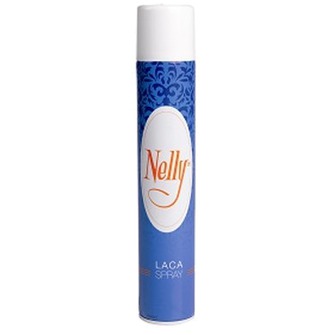

2\ Лак для волос подходит не любой, а только в синей бутылке и его днем с огнем не найти, и его вообще сняли с производства ибо это был лак для волос, а он клеит детали к столу. Женщины его не покупали, а мейкеры не везде есть, да и бутыля хватит на долго.

3\ Это вообще из разряда фантастики и космической цены. Даже не рассматривал.

4\ Клей БФ2 дает отличные результаты, но как я выяснил его у нас ни кто не продает. Не продает ВООБЩЕ…

5\ Раствор ацетона с пластиком я тоже не рассматривал, ибо вонь от разогретого ацетона в квартире и очень не хороший вид первого слоя, меня не вдохновили даже на испытания. Плюс к тому же он изрядно портит стекло на котором печатают, а тереть его постоянно ацетоном, пытаясь очистить, не комильфо.

6\ Клей карандаш Каляка маляка

Говорят отличная вещь. У нас такого нет и не предвидится. Методом перебора разных клеев, я узнал что все клеи имеют основу PVA и PVP.

Клей на основе PVA. В качестве основного материала при их изготовлении используется поливинилацетат, а в качестве увлажнителя — вода. Нам не подходит

Клей на основе PVP. В качестве основного материала при изготовлении клея типа PVP используется поливинилпирролидон, в качестве увлажнителя — глицерин. В составе поливинил как раз наш друг ибо при нагреве дает почти резину, что нам и нужно.

Как оказалось я пробовал все с ПВА. Обрадовавшись такому раскладу, я рванул в магазин в поисках родного и единственного. Из 5 супермаркетов канцелярских товаров в нашем городе, я нашел только 3 вида с PVP.

Сразу скажу UltraStick не туда и не сюда- ABS держит плохо, а PLA с него не оторвать. Я его сразу отбраковал.

Остались зелененький и черненький.

Клей AMOS на PVP очень хорошо зарекомендовал себя на PLA пластике, на нем все держится отлично любых размеров, после остывания легко отрывается. Нижний слой прелестный. Стекло легко отмывается под струей воды. Одной «намазки» хватает на многие разы печати, очень экономично.

Клей-карандаш INDEX на основе PVP в моей версии, для ABS оказался самый лучший. Держит отлично, если нужна большая деталь, то нужно обильно смазывать. Снять можно только на полностью остывшем столе. По крайней мере 10 кг пластика я уже на нем провел. Пока все нормально.

7\ Лак ХВ-784 бесцветный Новбытхим говорят вообще отпадно держит. Ну скоро я его протестю, благо у меня есть 3 бутыля дома оставшиеся после ремонта, но о нем после….

На сим откланиваюсь. Вопросы в комменты. Всем Добра.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

Улучшение адгезии (прилипания) стола 3D принтера c первым слоем 3D модели

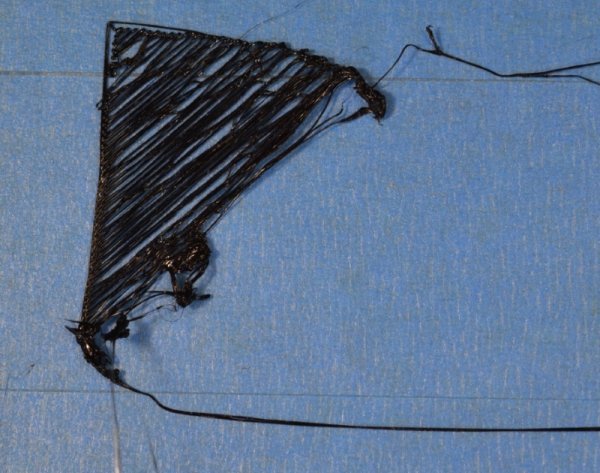

Основной и очень распространенной проблемой в настольной 3D-печати является обеспечение качественного адгезионного взаимодействия нижних слоев воспроизводимой модели с печатной платформой 3d принтера. Последствиями неудовлетворительной адгезии может являться: деламинация нижних слоев объекта, его сдвиг на платформе в процессе печати, отслаивание углов и к-л. частей отпечатка, искажение геометрических размеров. Это может стать критическим моментом при печати и если отсутствует хорошее сцепление основания модели с платформой 3d принтера, в большинстве случае процесс придется начинать заново, так что всегда тщательно контролируйте начало печати.

По своим параметрам и возможностям настольные 3D-принтеры существенно уступают FDM-установкам промышленного назначения. Они не имеют функции высокотемпературной стабилизации рабочей камеры, а термопластические материалы, используемые бытовыми принтерами, по характеристикам и свойствам намного уступают материалам, профессионального назначения. Все это приводит к тому, что при настольной 3D-печати могут наблюдаться деформация и отслоение нижних слоев моделей в следствии отсутствия возможности компенсирования внутренних напряжений воспроизводимой конструкции, вызванных быстрым наплавлением разогретой полимерной нити и моментальным ее охлаждением, низкой степенью адгезии между печатной платформой и основанием модели.

В настоящее время существует несколько методов и способов, с различной степенью эффективности, повышения адгезионного взаимодействия нижних слоев изготавливаемой конструкции с рабочей платформой 3D-принтера.

Перечислим какие материалы используют для изготовления столов (платформ ) для 3d принтеров:

1. Алюминий — самый распространенный материал для производства платформ 3d принтеров. Прочный, легкий, недорогой, не деформируется при нагревании, но обладает большим коэффициентом теплового расширения. Для таких платформ необходимо покрытие ниже описанными адгезивами, в противном случае пластик не приклеится к поверхности.

3. Закаленное стекло. Аналогично борсиликатному, но может иметь неровную поверхность и внутри стекла сохраняется внутреннее напряжение, что может привести к растрескиванию. Его нельзя обрабатывать.

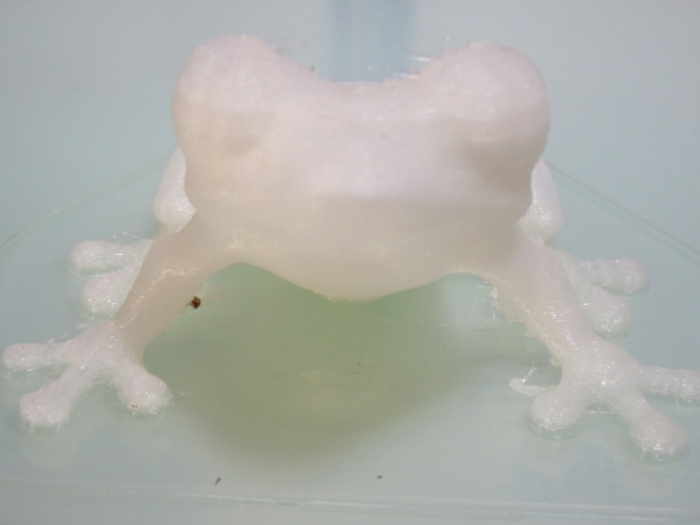

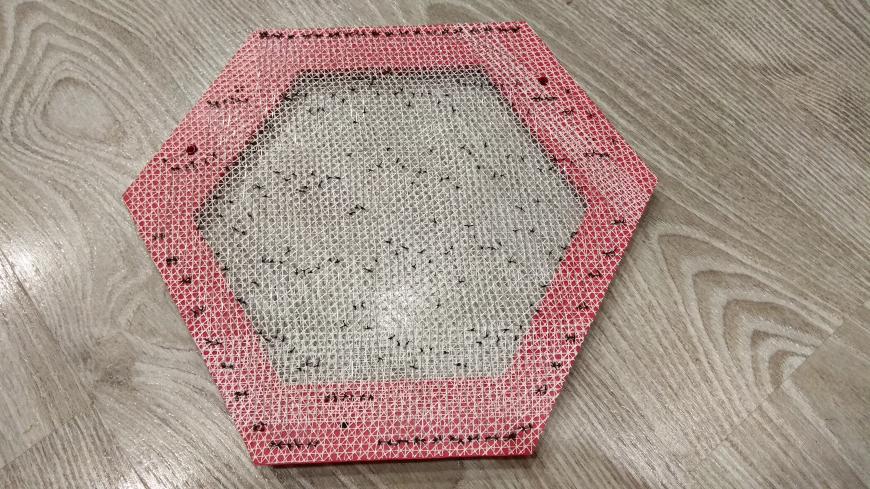

На изображении представлена поверхность первого слоя при печати на ситалловом стекле. Особенно удобно для печати шестеренок без брима (каймы ).

Перед началом печать старайтесь всегда протирать платформу 3d принтера, для удаления жирных пятен и пыли. Это значительно улучшит адгезионные свойства поверхности, в противном случае, даже если вы нанесли материал для повышения сцепления, могут отслаиваться края или вся модель полностью. В качестве чистящего средства могут применяться: спиртовые салфетки для оргтехники, чистый спирт, водка, «мистер мускул» и др. вещества содержащие этиловый или изопропиловый спирт.

Первый слой рекомендуется печатать с минимальной скоростью например 30-50 мм/с и повышенной температурой, особенно это касается маленьких деталек.

Если у вас 3D принтер типа Ulti Steel, Uni или Ultimaker, термокамеру возможно создать изготовив акриловые дверцы по бокам и купол сверху, а большинство 3D принтеров в ценой категории выше среднего типа Picaso 3D, Hercules и аналогичные поставляются закрытыми уже с завода.

На сегодняшний день, существует несколько основных и общепринятых путей повышения, до необходимого уровня, адгезионного взаимодействия поверхности печатной платформы с нижними слоями модели, при настольной 3D-печати, FDM-методом, используя ABS, PLA, PTEG, TPU, Flex, HIPS, PVA, SBS, SEBS, нейлон и другие пластики. Все, приведенные ниже, методы эффективны, как для работы с холодными рабочими поверхностями принтера, так и с обогреваемыми платформами.

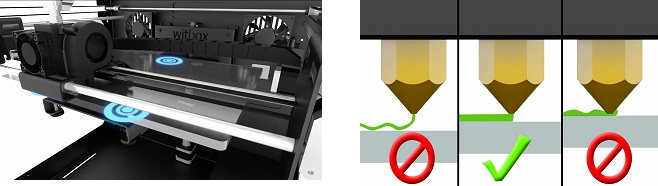

1. Калибровка стола 3d принтера для увеличения площади соприкосновения первого слоя отпечатка

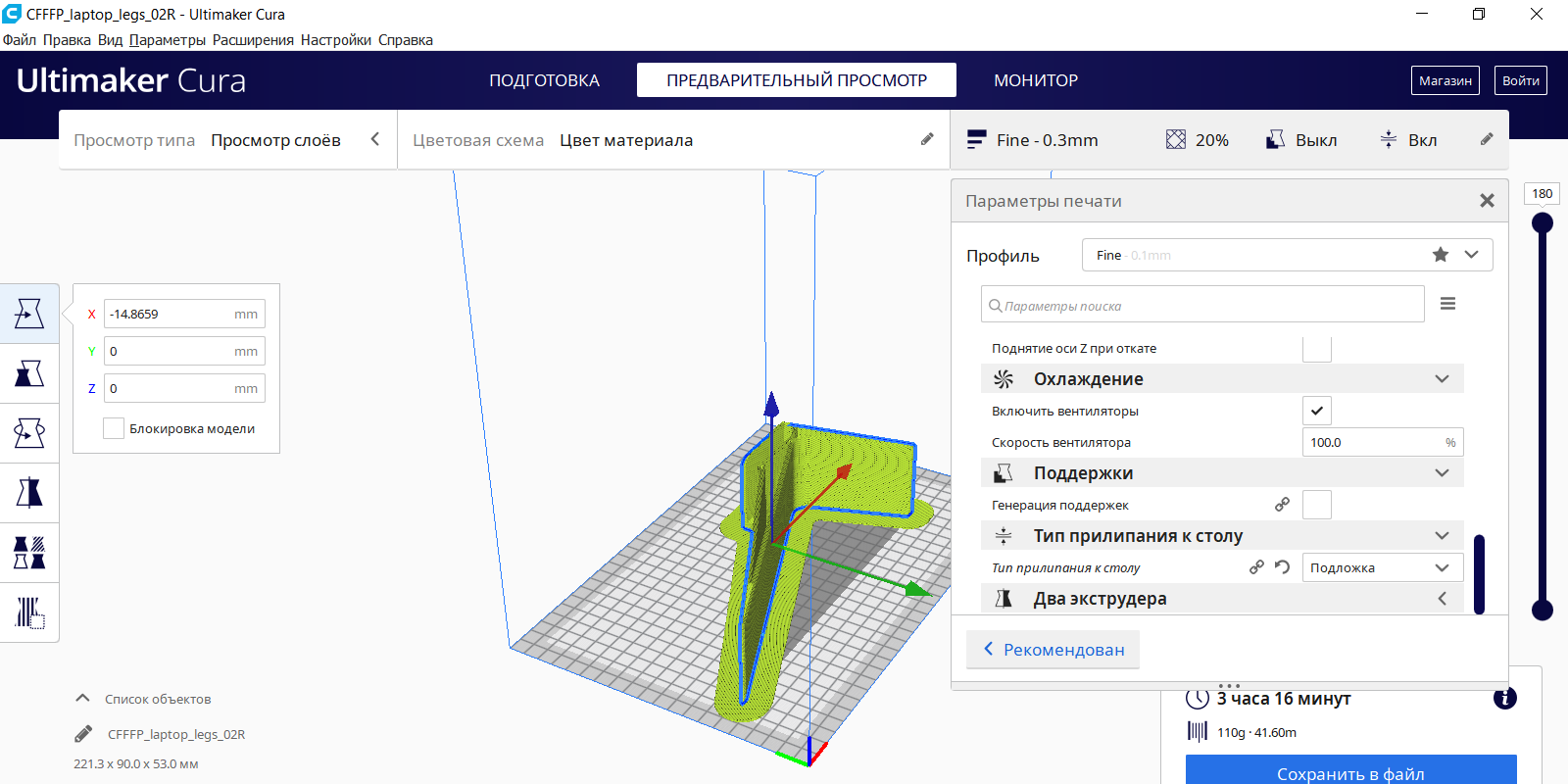

2. Настройки слайсера

Ключевым шагом в обеспечении успешного прилипания первого слоя к столу 3D принтера является оптимизация настроек печати. Вот некоторые из наиболее полезных настроек:

2. Покрытие стола 3d принтера спреями-адгезивами, клеем, растворенным пластиком

Что касается лаков для волос, то некоторые из них действительно очень эффективно обеспечивают адгезию при 3D-печати, но после анализа и тестирования многих их видов, был сделан вывод, что только лак Nelly максимально качественно выполняет функции адгезионного средства. При выборе лака обязательно читайте состав, основные составляющие которые обеспечивают сцепление это — сополимер винил ацетата, кротоновой кислоты, винил неодеканоата.

Стоит отметить несколько положительных моментов применения лака Nelly:

— использование такого средства позволяет воспроизводить на настольном 3D-принтере конструкции любой сложности и размеров, от небольших моделей с простой структурой, до крупногабаритных конструкций со сложным рельефом и большой площадью основания;

— в состав этого лака включены термостабилизирующие вещества, позволяющие применять Nelly, как для принтеров с холодными печатными платформами, так и для платформ с подогревом;

· — лак легко наносится на поверхность дисперсной струей и образует на рабочей поверхности тончайшую пленку, которая обеспечивает устойчивую адгезию с полимерными материалами любого типа;

— после использования лака при 3D-печати, на основании модели будет сформирована гладкая и глянцевая поверхность, а отделить изделие от печатной платформы не составит труда под непродолжительным воздействием теплой воды;

— по соотношению цена/качество это средство превосходит все известные методы повышения адгезии, от каптоновых лент и голубых скотчей, до клейких пленок и спреев.

Особенно актуально для PTEG, TPU и подобных, т.к. они обладают высокой адгезией к поверхности и могут на мертво прилипнуть к столу если использовать лак или клей.

2. Покрытие, пленочного типа, с двусторонним клеевым слоем полиэфирного типа, используются такие виды, как Orabond 1334 или Tesafix 4917, а также LG 5000 и Poli-fix 345. Отличается способностью выдерживать нагрузку внутреннего напряжения малогабаритных и среднегабаритных конструкций, но при печати крупногабаритных конструкций, с большой площадью основания, возможны сдвиги модели или отслоение краев нижних слоев.

3. Пленка PEI (полиэфирамид ) или PEX (сшитый плиэтилен). Являются термостойкими материалами, начинают размягчаться при температуре 240 град. В нагретом состоянии хорошо связываются с первых слоем модели, при остывании связи разрушаются, что дает возможность с легкостью удалить готовый отпечаток. Широко используются в магнитных подложках, так и отдельно.

Если надолго оставить распечатанную 3d модель на каптоне, после удаления останутся растяжки и пузыри:

Подложки из полимерного материала предназначены для наклеивания на стеклянную основу и имеют термостойкий верхний слой, применяются для изготовления моделей с небольшими габаритами и простой конструкцией

Все перечисленные способы повышения адгезионного взаимодействия печатной платформы с нижними слоями 3D-модели позволяют достичь определенных результатов, каждому пользователю может подойти и понравиться тот или иной вариант. Так же возможно использование несколько вариантов в одном.

4. Магнитные подложки и коврики для столов 3D принтеров

На данный момент существует множество производителей как в Китае так и по всему миру. Обычно состоят из двух частей, магнитного основания которое крепиться с помощью двойного скотча на нагревательный стол и магнитной поверхности (подложки ), которое в свою очередь может состоять из стального лист, полимеров с добавлением порошков ферромагнетиков или других материалов способных магнититься к основанию с нанесенным, либо приклеенным, в виде пленки на ее поверхностью, полимеров PEI, PEX или пористых полиуретанов. Наиболее известные производители: Creality, производят подложки нескольких марок подходящих для 3D принтеров Ender, стандартные для PLA и других пластиков с низкой усадкой, так и для ABS и пластиков с высокой усадкой и рабочей температурой стола 3D принтера, подложки на основе PEI (полиэфиримид ). Еще есть BuildTak FlexPlate, Easy-Peelzy, Wham Bam, Ziflex, Anycubic. Принципе работы у них одинаковый, покрытие обычно используется либо PEI (полиэфиримид ), либо PEX (сшитый полиэтилен), поверхность может быть как гладкая (пленка ), так и текстурированная (нанесенный сверху подложки порошок полимера и запеченный в печи). Минусом таких покрытий может быть: цена, быстрый износ, высокий риск повреждения соплом и инструментами для снятия отпечатков, негативное воздействие высокой температуры (свыше 80 град.) с образование пузырей под подложкой, падение магнитной силы при повышении температуры выше 80 град, подходят не для всех типов пластиков, особенно нужно обратить внимание на пластики требующие высокой температуры стола 3D принтера и имеющие большую усадку.

Для таких покрытий не применяются клеи, лаки и другие вещества улучшающие адгезию, достаточно будет перед печатью протирать поверхность изопропиловым спиртом, что бы обезжирить поверхность.

Делаем подогреваемые столы для принтеров.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я рассказать, как делаю подогреваемые столы для FDM принтеров.

Долго думал для первого своего принтера из чего сделать стол. Размеры рабочей зоны по планам были 400 х 300 мм. В моем городе достаточно трудно найти такой кусок толстого листового алюминия. А те, что продавались были или изгвазданы или уже гнутые. Да и цены не потребные. От целого и нового листа ни кто отрезать не будет. Ну и я плюнул на это все.

Пришла идея попробовать керамическую плитку. Она дешевая. Но так же не нашел прямую. Да и рельефы на лицевой стороне не подходят. Собственно тут и пришла идея проверить керамогранитные напольные плиты. Тут же в строительном магазине купил плиту. И вырезал в размер.

Пришло время думать о нагревателе. По форумам 3D принтеров ничего путного не нашел. Но вот люди на форумах самогонщиков даже очень помогли. Профи в своем деле изготавливают кубы толи для брожения то ли для перегонки. Не знаю. Но там необходимо их нагревать и достаточно долгое время и почти до 100 градусов С. То что нужно.

Использовали они либо готовые нагревательные маты. Те самые силиконовые с ALI. Либо сами изготавливали их.

Для большого стола мощности маловато. Нагрев до 100 градусов С около 15 минут. Плюс на прогрев всей поверхности стекла и стабилизации температуры нужно время.

Но вот на маленьких поверхностях 240 х 250 мм вполне резво набирает температуту.

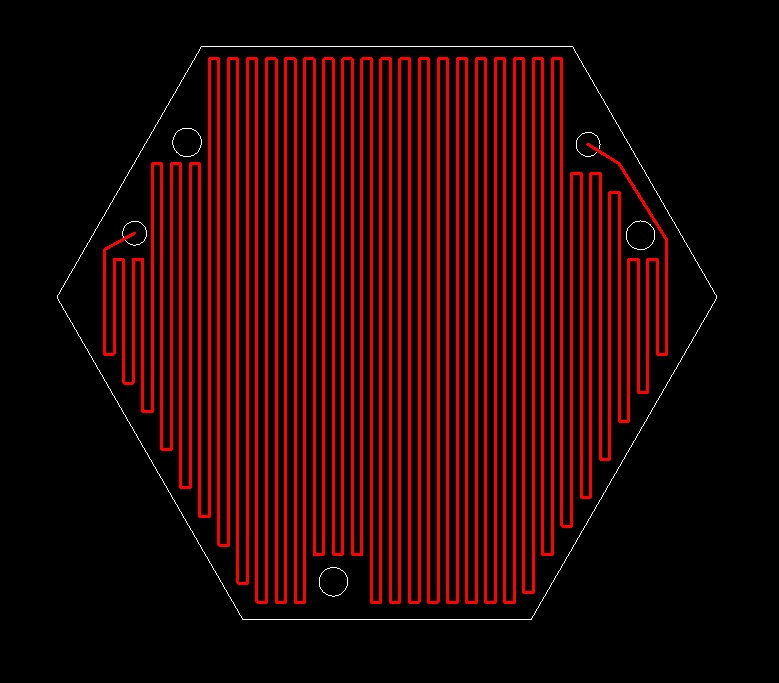

Расскажу на примере стола для ДЕЛЬТЫ. Для прямоугольных столов не сохранил фото процесса сборки.

Для размещения нихромовой проволоки в программе расчертил положение нитей нагревателя. В прцессе размещения немного уменьшил длину до 10430 мм при диаметре проволоки 0,35 мм.

Как закрепить нихром, чтобы не прехлеснуть нити спирали? Да очень просто. Купил стеклосетку в строительном. Она крепкая. Не тянется по диагонали и липкая с одной стороны. То что нужно.

Сложил в 3 слоя для увеличения перекрестий нитей. И пришил нихром выкладывая по отверстиям в кондукторе. Шить немного муторно. Но как говорится «для себя любимого». Пару вечеров и готово.

Ну и вот результат работы. Полоски остались от ниток. Стягивал ими, чтобы не отходила стеклосетка в процессе сушки.

Слой герметика лучше положить потолще. Особенно на краях. Это необходимо для изоляции нихромового нагревателя от металлических прищепок, которые держат стекло. Так же можно для надежной изоляции винтов подключения нагревателя после соединения всех кабелей питания замазать эти винты герметиком. Это кому как нравится.

В итоге на последнем принтере стол 240 х 250 мм нагревается минуты за 3. Но я все же выжидаю минут 10 для прогрева всей толщины «бутерброда».

Да и самое главное. На этом столе я не продумал место установки термистора. На следующих моделях уже устанавливал. Сверлю не сквозное отверстие по центру стола. И при обмазывании герметиком закладываю туда термистор. Можно его провода так же пришить от центра до края стола. Иначе есть вероятность случайно оборвать сам термистор. Главное нужно его расположить в толще плиты.

Не знаю кому это может пригодиться. Мне лично такой тип столов очень нравится. Они дают стабильность как по температуре так и по геометрии. Прогрев у них по площади равномерный. Края прогреваются тоже. В последних моделях я располагал проволоку нагревателя в 5 мм от краев. Так лучше равномерность прогрева. Снимков с тепловизора жаль не сохранилось. Может потом выложу.

При всей трудоемкости процесса изготовления я считаю, что он того стоит. Можно спроектировать какую угодно поверхность по площади. Конечно в пределах керамогранитных плит. Можно разделить нагреватель на зоны на больших столах.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.