Что понимается под фазами газораспределения и под перекрытием клапанов

Снова о фазах ГРМ

В обычном двигателе фазы газораспределения определяются формой кулачка распределительного вала и остаются неизменными во всех диапазонах работы двигателя. Однако постоянные фазы газораспределения не позволяют создавать оптимальные процессы смесеобразования.

Чтобы варьировать фазами газораспределения необходимо изменять положение распределительного вала относительно коленчатого.

Холостой ход. На этом режиме работы следует устанавливать такой угол поворота распределительного вала, который соответствует самому позднему началу открытия впускных клапанов (максимальный угол задержки, при минимальном перекрытии клапанов). Этим обеспечивается минимальное поступление отработавших газов во впускной трубопровод, что улучшает стабильность работы двигателя и снижение расхода топлива.

Режим низких нагрузок. Перекрытие клапанов уменьшается для минимизации поступления отработавших газов во впускной трубопровод, что улучшает стабильность работы двигателя.

Режим средних нагрузок. Перекрытие клапанов увеличивается, что позволяет снизить «насосные» потери, при этом часть отработавших газов поступает во впускной трубопровод, что позволяет снизить температуру рабочего цикла и вследствие этого содержание оксидов азота в отработавших газах.

Режим высоких нагрузок при низкой частоте вращения коленчатого вала. На этом режиме обеспечивается раннее закрытие впускных клапанов, что обеспечивает увеличение крутящего момента. Небольшое или нулевое перекрытие клапанов заставляет двигатель более четко реагировать на изменение положения дроссельной заслонки, что, например, очень важно в транспортном потоке.

Режим высоких нагрузок при высокой частоте вращения коленчатого вала. Для того чтобы получить максимальную мощность при высокой частоте вращения коленчатого вала, необходимо перекрытие клапанов около ВМТ с большим углом поворота коленчатого вала. Это связано с тем, что мощность в наибольшей степени зависит от максимально возможного количества топливно-воздушной смеси, попадающей в цилиндр за короткое время, но, чем выше частота вращения, тем меньше время, отводимое на заполнение цилиндра.

Главными задачами системы изменения фаз газораспределения являются:

улучшение качества работы двигателя на холостом ходу

снижение расхода топлива

оптимизация крутящего момента в области средних и высоких частот вращения коленчатого вала

увеличение внутренней рециркуляции отработавших газов с сопутствующим ей снижением температуры газов при сгорании и уменьшением выброса оксидов азота

увеличение мощности в области высоких частот вращения коленчатого вала

В 90-е годы все больше и больше двигателей стали оборудоваться системами изменения фаз газораспределения таким образом, что угол перекрытия клапанов мог изменяться в соответствии с режимами работы двигателя. В этих системах, применяемых на двигателях DOHC (с двумя распределительными валами), монтировалось специальное устройство в приводную шестерню распределительного вала впускных клапанов. Такие устройства называют изменяемыми фазами газораспределения VIVT (Variable inlet valve timing).

Впервые изменение фаз газораспределения было применено на автомобилях Альфа Ромео в 1983 году. После этого такие системы стали применяться на автомобилях Мерседес, Ниссан, БМВ, Порше и др. Принцип действия привода поворота распределительного вала, для изменения фаз газораспределения, может быть механический, гидравлический, электрический и пневматический.

Как правило, изменение фаз газораспределения применяется в двигателях с двумя распределительными валами, один из которых служит для открытия впускных клапанов, другой – выпускных. Широкое распространение находят системы с изменение натяжения цепи по принципу гидравлического кольца. Изменение фаз газораспределения при таком виде производится только для впускных клапанов. Распределительный вал для открытия выпускных клапанов приводится во вращение от коленчатого вала двигателя через шестерню или звездочку ременной или цепной передачи 1, а распределительный вал для открытия впускных клапанов через цепную передачу от звездочки установленной на распределительном вале привода выпускных клапанов 2.

Привод системы с изменение натяжения цепи по принципу гидравлического кольца

Рис. Привод системы с изменение натяжения цепи по принципу гидравлического кольца:

1 – привод распределительного вала для выпускных клапанов; 2 – звездочка распределительного вала для привода выпускных клапанов; 3 – звездочка распределительного вала для привода впускных клапанов

В систему изменения фаз газораспределения масло поступает через отверстие в головке блока. Изменение потоков масла осуществляется управляющим клапаном 1, передвигающим золотник 2, по сигналам блока управления двигателем.

Устройство для изменения фаз газораспределения по натяжению цепи

Рис. Устройство для изменения фаз газораспределения по натяжению цепи:

1 – управляющий клапан; 2 – золотник; 3 – звездочка привода впускных клапанов; 4,9 – натяжитель цепи; 5 – толкатель натяжителя цепи; 6 – полость для масла; 7 – звездочка привода выпускных клапанов; 8 – фиксатор стартовый; 10 – управляющий поршень

Для изменения фаз газораспределения впускных клапанов служит гидравлический цилиндр с поршнем 10. При подаче масла в цилиндр по сигналу блока управления поршень, выдвигаясь, воздействует на натяжитель цепи. Одна сторона цепи начинает удлиняться, а противоположная укорачиваться, при этом происходит поворот звездочки для привода впускных клапанов, не связанной цепной передачей с коленчатым валом. Управление подачей масла осуществляется с помощью клапана 1, управляемого электронным блоком управления. Указанная система имеет дискретный двухпозиционный диапазон изменения фаз газораспределения, так как давление масла, развиваемое штатным масляным насосом, изменяется в зависимости от частоты вращения коленчатого вала, и может служить только для движения поршня в верхнее или нижнее положение. Такой принцип изменения фаз газораспределения имеют серийные двигатели фирм Ауди, Порше и Фольксваген.

В зависимости от сигнала блока управления масло направляется в каналы А или В. При неработающем двигателе изменения натяжения цепи не происходит, ввиду отсутствия давления масла на управляющий поршень 6. Стартовый фиксатор 4 при этом входит в паз канавки управляющего поршня и стопорит его, исключая колебания цепи. Распределительный вал в данном случае устанавливается на более позднее открытие клапанов, соответствующее увеличению мощности двигателя.

Схема подачи масла в устройство изменения фаз газораспределения

Рис. Схема подачи масла в устройство изменения фаз газораспределения:

а – позднее открытие клапанов; б – раннее открытие клапанов; 1 – возврат масла; 2 – подвод масла; 3 – продувочное и масляное отверстие; 4 – фиксатор стартовый; 5 – полость для масла; 6 – управляющий поршень; 7 – управляющие каналы

После запуска двигателя, когда давление масла начинает возрастать, оно воздействует на плоскость стартового фиксатора, преодолевая натяжение его пружины. Стартовый фиксатор освобождает управляющий поршень и он, передвигаясь, натягивает цепь, устанавливая фазы газораспределения в положение раньше или позже, соответствующее увеличению крутящего момента или мощности двигателя. При открытом управляющем канале А, масло воздействует на поршень сверху и он натягивает цепь вниз, устанавливая открытие клапанов в положение соответствующее большей мощности (позднее открытие клапанов).

При достижении частоты вращения коленчатого вала 1300 об/мин открывается канал В и масло воздействует на поршень снизу и он натягивает цепь вверх, устанавливая открытие клапанов в положение соответствующее большему крутящему моменту (раннее открытие клапанов).

Полость для масла служит для наполнения без давления плунжера натяжного устройства цепи нагнетательной полости при запуске двигателя. Это сказывается также положительно на шумовых свойствах при запуске двигателя. Отверстие 3 сверху полости для масла служит для вентиляции и смазки цепи.

В связи с все более повышающимися требованиями к уменьшению выбросов токсичных веществ с отработавшими газами в настоящее время разработаны устройства, которые могут изменять фазы газораспределения во всем диапазоне возможной частоты вращения коленчатого вала двигателя, как для впускных так и для выпускных клапанов, что позволяет регулировать количество остаточных отработавших газов в камере сгорания. Бесступенчатое изменение фаз газораспределения позволяет также улучшить работу двигателя на холостом ходу и полных нагрузках, обеспечивая повышение крутящего момента и мощности. Для увеличения давления на поршень может применяться отдельный масляный насос. Применения высокого давления позволяет устанавливать более точное положение распределительного вала в зависимости от нагрузки двигателя.

Необходимый угол изменения фаз газораспределения выбирается в зависимости от нагрузки и частоты вращения коленчатого вала по полю параметрических характеристик. Отклонение необходимого угла поворота распределительного вала от истинного угла рассчитывается по алгоритму блока управления, согласно выданному значению которого, изменяется ток в клапане управления давлением масла. Клапан управления в свою очередь изменяет давление масла на исполнительный механизм, позволяющий поворачивать распределительный вал. Частота вращения коленчатого вала определяется индуктивными датчиками, установленными на коленчатом или распределительном валах, считывающими частоту вращения по зубчатым колесам, установленным на валах.

Распределительный вал привода впускных клапанов может поворачиваться и с помощью поршня.

Схема устройства изменения фаз газораспределения

Рис. Схема устройства изменения фаз газораспределения:

1 – головка блока; 2 – распределительный вал; 3 – звездочка привода распределительного вала; 4 – поршень; 5 – электромагнит; 6 – якорь-клапан; 7 – косозубые шлицы; а – поздние фазы; б – ранние фазы; в – соединение деталей устройства косозубыми шлицами

Устройство устанавливается на переднем конце распределительного вала, управляющего впускными клапанами.

При низких частотах вращения коленчатого вала обеспечивается позднее открытие впускных клапанов и минимальное перекрытие клапанов, что позволяет добиться минимально возможного обратного выброса отработавших газов во впускной канал, увеличения крутящего момента и снижения расхода топлива. В этом положении якоря-клапана его вертикальный канал соединен с пространством с правой стороны поршня, так как электромагнит 5 устройства выключен. Поршень 4 отжат влево под воздействием пружины и давления масла, поступающего через якорь-клапан 6.

На высоких частотах по команде электронного блока управления двигателем включается электромагнит 5, сердечник которого соединяет вертикальный канал с пространством с левой стороны поршня. Масло из центрального отверстия распределительного вала поступает под поршень 4, имеющий внутренние и наружные косые шлицы. Ответные шлицы имеет конец вала и ступица звездочки цепи 3. Двигаясь в направлении «назад», поршень за счет шлицев обеспечивает сдвиг звездочки в окружном направлении относительно вала на 12…15° в сторону более раннего впуска. Это позволяет увеличить крутящий момент двигателя на высоких частотах вращения. Подобные механизмы устанавливаются на двигателях (MERCEDES-BENZ, ALFA ROMEO и др.) с двумя верхними распределительными валами.

В конструкции двигателей БМВ применены принципы работы обоих вышеописанных способов изменения фаз газораспределения.

Бесступенчатое изменение фаз газораспределения фирмы БМВ

Рис. Бесступенчатое изменение фаз газораспределения фирмы БМВ:

1 – управляющий поршень; 2 – косозубая шестерня; 3 – прямозубая шестерня; 4 – натяжитель цепи

Косозубая шестерня 2 может перемещаться в продольном направлении при воздействии масла на управляющий поршень. Перемещаясь, она сдвигает в окружном направлении звездочку привода распределительного вала. Применение такой конструкции позволяет изменять фазы газораспределения не только для впускных (до 60°), но и для выпускных клапанов (до 46°).

Альтернативной вышеизложенным системам является более дешевая конструкция системы изменения фаз газораспределения, действующая с использованием гидроуправляемой муфтой.

Схема системы непрерывного изменения фаз газораспределения с гидроуправляемой муфтой

Рис. Схема системы непрерывного изменения фаз газораспределения с гидроуправляемой муфтой:

1 – масляный насос; 2 –электронный блок управления двигателем; 3 – датчик Холла для распределительного вала привода выпускных клапанов; 4 – датчик Холла для распределительного вала привода впускных клапанов; 5 – распределительный вал для впускных клапанов; 6 – распределительный вал для выпускных клапанов; 7 – электрогидравлический распределитель распределительного вала для впускных клапанов; 8 – электрогидравлический распределитель распределительного вала для выпускных клапанов; 9 – рабочие полости; 10 – ротор; 11 – гидроуправляемая муфта; а – общая схема; б – поворот ротора относительно корпуса вправо; в – поворот ротора относительно корпуса влево

Общий вид системы непрерывного изменения фаз газораспределения с использованием лопастного гидравлического двигателя

Рис. Общий вид системы непрерывного изменения фаз газораспределения с использованием лопастного гидравлического двигателя:

Привод состоит из двух частей – внутренней с закручивающимся ротором 10, связанной с распределительным валом и внешней 11, приводимой цепью или ременной передачей от коленчатого вала. Связь между обеими частями осуществляется с помощью масляной полости, в которой выступы ротора или лопасти поворачивают ротор влево или вправо. Одновременно с ротором поворачивается распределительный вал, на который навинчен ротор.

Давление масла в рабочей камере зависит от частоты вращения коленчатого вала, нагрузки и температуры двигателя. Положение распределительного вала относительно коленчатого вала во время работы двигателя может быть как переменным, так и постоянным (фиксированным). Питание рабочей полости осуществляется от системы смазки двигателя.

Жесткая связь между приводной звездочкой и ротором, связанным с распределительным валом, существует только во время запуска двигателя. Некоторые производители, например Ауди, при запуске двигателя блокируют ротор при запуске двигателя специальным плунжером, управляемым гидравлической системой, что позволяет установить распределительный вал привода впускных клапанов в положении наиболее благоприятного впуска топливовоздушной смеси. При наполнении масляной полости маслом, внутренняя и внешняя части привода разъединяются. При самом большом давлении масла распределительные валы поворачиваются в положение соответствующее наиболее позднему впуску горючей смеси и наиболее раннему выпуску отработавших газов.

Управляющий электрогидравлический распределитель 8 состоит из гидравлической части и электромагнита. Клапан установлен на корпусе распределительных валов и подключен к системе смазки двигателя. В цилиндре распределителя установлен золотник, перемещение которого приводит к изменению потоков масла. Управление положением золотника управляющего распределителя происходит по сигналу электронного блока управления 2. В зависимости от положения распределителя масло подается к гидроуправляемой муфте через один или через оба канала. Подключением того или иного канала производится перестановка ротора в положение «рано» или «поздно» или же он удерживается в определенном фиксированном положении.

Исходное положение золотника определяется натяжением возвратной пружины.

Диапазон перестановки распределительного вала составляет 40° по углу поворота коленчатого вала или 20° по углу поворота распределительных валов.

В настоящее время системы непрерывного изменения фаз газораспределения применяются на двигателях Ауди, Фольксваген, Тойота, Рено, Вольво и др.

Немного о фазах ГРМ

Распредвал впускает рабочую смесь в двигатель и выпускает отработавшие газы. Распредвалы отличаются высотой кулачка, его профилем (он может быть острым, круглым или «квадратным»), и фазой открытия клапана.

В стандартном моторе ВАЗ с 16 клапанами распредвал открывает клапаны на 7.6 мм на впуске, и столько же на выпуске. Фаза открытия клапанов 256 градуса. Такие распредвалы дают на моторе объёмом 1.5 литра мощность в 91 лошадиную силу.

Фаза открытия достаточно большая, но подъём расчитан на тягу с низких оборотов. На заводе уделили больше внимания городской езде, и максимальная мощность и скорость стандартного автомобиля искуственно ограничена в угоду неспешной езде и стоянию в пробках. 16 клапанный мотор имеет огромный скрытый потенциал для увеличения мощности, высота подъёма клапана может доходить до 14 мм, почти в 2 раза больше, чем на стандартном. Увеличение кулачков распредвала не только увеличивает мощность, но и максимальную скорость.

Почему же у стандартного мотора максимальные обороты 5500? Мощность двигателя увеличивается с увеличением оборотов, потому что за один оборот мотор «съедает» фиксированное количество рабочей смеси ( воздух с топливом). Таким образом если на 3000 оборотах мотор выдаёт 45 лошадиных сил, то на 5500-6000 оборотах он выдаёт 90л/с. Дальнейшей прибавки мощности не происходит.

Почему? Дело в том, что воздух не успевает проходить через клапаны на такой скорости, и дальнейшее увеличение оборотов приводит к падению мощности двигателя. Это называется коэффициент наполнения цилинров, когда двигатель имеет объём 1,5 литра, а за полный цикл способен «всосать» 1,125 л воздуха. Коэффициент наполнения в таком случае 75%, как у стандартного мотора. С ростом оборотов эти значения ещё больше уменьшается, и двигатель теряет мощность.

На спортивных же моторах коэффициент достигает 100%, или даже 120% за счёт динамического наддува (встречный поток воздуха) и продувки цилиндров за счёт инерции уходящих выхлопных газов.

Если ваш автомобиль не служит для перевозки картошки с дачи, и вы хотите оживить его характер, или даже поучавствовать в гонках типа «драгрейсинг», вам нужно расширять дыхательную систему вашего мотора.

Увеличение подъёма клапана и увеличение размера клапана дают почти одинаковый эффект, и позволяют увеличить наполнение цилиндров рабочей смесью. Увеличивается максимальная мощность и скорость автомобиля за счёт сдвигания пика работы мотора в зону высоких оборотов. Но, клапаны нельзя увеличить очень сильно на стандартном моторе, так как для них просто не хватит места. Да, места в нашей камере сгорания действительно маловато

Широкая фаза на распредвалу атмосферных двигателей нужна не только для того, что бы максимально наполнить цилиндры воздухом, и быстрее выпустить отработавшие газы. Когда фаза впуска и фаза выпуска достаточно большие, они накладываются друг на друга, это называется перекрытием клапанов. То есть фаза выпуска ещё не завершена, а уже открывается впускной клапан.

На стандартном распредвале перекрытия почти нет, это обеспечивает хорошую тягу на низких оборотах. На высокофорсированных моторах перекрытие достигает несколько десятков градусов. Это нужно для того, что бы использовать инерцию вылетающих отработавших газов для заполнения цилиндров свежей смесью. Дело в том, что в конце такта выпуска выхлопные газы со скоростью звука «комом» двигаются по выпускным трубам, создавая эффект поршня, и давление в выпускном коллекторе в определённый момент падает ниже атмосферного. Вот в этот момент и нужно открыть впускной клапан, что бы свежая рабочая смесь заполнила цилиндр. Этот эффект достигается только на высоких оборотах, а на низких оборотах перекрытие клапанов абсолютно бесполезно, даже снижает мощность двигателя.

Распредвал для турбо моторов отличается от спортивных атмосферных распредвалов. На турбо моторе задача стоит так же — наполнить цилиндры как можно большим количеством рабочей смеси, и быстрее выпустить отработавшие газы. На высокофорсированных турбированных двигателях подъём и размер клапана должны обеспечивать проходимость большого количества газов с минимальными усилиями. А с фазами, и перекрытием дела обстоят несколько иначе, чем на атмосферных двигателях.

Как мы уже знаем, перекрытие клапанов на атмо моторе даёт эффект продувки цилиндров, в то время как на турбо моторе наполнение происходит с помощью буста. И если применять распредвалы от «бодрого атмосферника» с широкой фазой, например 316 градусов, то при перекрытии впускного и выпускного клапанов происходит падение эффективности буста, на низких и средних оборотах, и появляется большая «турбояма». Буст начинает работать только в зоне высоких оборотов, и рост мощности не эластичен, а пикообразен.

Поэтому на турбо моторах применяют распредвалы с небольшим перекрытием, как на стандартном моторе, рекомендуемая фаза 280 градусов. Подъём и размер клапана желательно использовать максимально-возможные для используемой ГБЦ.

Фаза — это момент открытия и закрытия клапанов относительно положения коленчатого вала (КВ). На что влияет увеличение или уменьшение фазы можно понять на примере сравнения процессов в стандартном газораспределительном механизме (ГРМ) и ГРМ с использованием тюнингового распредвала.

В стандартном ГРМ в первом такте работы двигателя впускной клапан открывается сразу же, как только поршень начинает свое движение к НМТ. При использовании тюнингового распредвала с увеличенными фазами газораспределения. В первом такте впуска поршень начинает свое движение к НМТ, а впускной клапан все еще закрыт, и когда в цилиндре образуется достаточное разряжение — впускной клапан открывается и топливно- воздушная смесь буквально врывается в камеру сгорания.

Поскольку при высоких оборотах появляется инертность при заполнении топливно-воздушной смесью камеры сгорания, таким образом, мы увеличиваем скорость наполнения цилиндра, что очень важно при повышенных оборотах.

Теперь рассмотрим фазу выпуска на стандартном распредвале. Дойдя до НМТ, поршень начинает такт вытеснения отработанных газов через выпускной клапан. Выпускной клапан открывается вместе с началом движения поршня и закрывается в конце такта. При использовании тюнингового распредвала с широкими фазами процесс приобретает несколько иной вид. После воспламенения рабочей смеси поршень совершает работу и движется к НМТ.

В конце своего движения работа практически равна нулю, и, что бы ускорить освобождение камеры от выхлопных газов, имеет смысл начать открывать впускной клапан. Что и происходит при использовании тюнингового распредвала.

Перекрытие клапанов — это момент, когда клапан впуска и клапан выпуска одновременно находятся в открытом состоянии, то есть выпускной клапан еще не закрылся, а впускной уже открылся. Поршень в этот момент находится в ВМТ. Одновременное открытие клапанов необходимо для так называемой продувки цилиндра, когда отработанные газы увлекают за собой рабочую смесь через клапан впуска. ( к слову сказать здесь нам может помочь настроенный выпускной коллектор или «паук») Величина перекрытия выражается в мм ( в стандартном ГРМ перекрытия равны практически 0)

Почему распредвалы с большой фазой нестабильно работают на холостом ходу?

Ну, во-первых, при использовании широкофазных валов в начале такта сжатия впускной клапан все еще открыт и часть топливно-воздушной смеси уходит во впускной канал. Во-вторых в конце рабочего хода поршня выпускной клапан уже открыт и давление в цилиндре падает, вместо того что бы совершать полезную работу.

Итак, на основании вышесказанного можно сделать вывод, что распредвалы с большим подъемом и широкой фазой лучше выбирать только для спорта, потому что их установка требует много доработок, и езда в городском режиме очень некомфортна, а постоянное выкручивание двигателя в зону высоких оборотов приводит к уменьшению ресурса. Поэтому для тюнинга можно рекомендовать распредвал с широкой фазой и небольшим подъемом.

Момент открытия всех клапанов

Что такое фазы газораспределения и как они работают

Отрезки времени от начала момента открытия клапанов двигателя до их полного закрытия относительно мертвых точек движения поршня получили наименование фазы газораспределения. Их влияние на работу двигателя очень велико. Так, от продолжительности фаз зависит эффективность заполнения и очистки цилиндров в процессе работы мотора. Это напрямую определяет экономичность расхода топлива, мощность и крутящий момент.

Сущность и роль фаз газораспределения

На данный момент существуют двигатели, в которых фазы не могут изменяться принудительно, и двигатели, оснащенные механизмами изменения фаз газораспределения (например, CVVT). Для первого типа двигателей фазы подбираются эксперементально при конструировании и расчете силового агрегата.

Визуально все они отображаются на специальных диаграммах фаз газораспределения. Верхняя и нижняя мертвые точки (ВМТ и НМТ соответственно) представляют собой крайние позиции поршня, движущегося в цилиндре, которые соответствуют наибольшему и наименьшему расстоянию между произвольной точкой поршня и осью вращения коленвала мотора. Точки начала открытия и закрытия клапанов (длина фазы) показываются в градусах и рассматриваются относительно вращения коленчатого вала.

Управление фазами осуществляется при помощи газораспределительного механизма (ГРМ), который состоит из следующих элементов:

Рабочий цикл двигателя всегда состоит из тактов, каждому из которых соответствует определенное положение клапанов на впуске и выпуске. Таким образом, начало и конец фазы зависят от угла положения коленвала, который связан с распределительным валом, управляющим положением клапанов.

За один оборот распредвала коленчатый вал выполняет два оборота и его суммарный угол поворота за рабочий цикл равен 720°.

Работу фаз газораспределения для четырехтактного двигателя рассмотрим на следующем примере (см. картинку):

Фазы грм также зависят от профиля и позиции кулачков распредвала. Так, если они одинаковы на впуске и выпуске, то длительность открытия клапанов также будет одинакова.

Почему выполняется запаздывание и опережение срабатывания клапанов?

Чтобы улучшить наполнение цилиндров, а также обеспечить более интенсивную очистку от отработавших газов, срабатывание клапанов происходит не в момент достижения поршня мертвых точек, а с небольшим опережением или запаздыванием. Так, открытие впускного клапана выполняется до момента прохождения поршнем ВМТ (от 5° до 30°). Это позволяет обеспечить более интенсивное нагнетание свежего заряда в камеру сгорания. В свою очередь, закрытие впускного клапана происходит с запаздыванием (после того как поршень достиг нижней мертвой точки), что позволяет продолжить наполнение цилиндра горючим за счет сил инерции, так называемый инерционный наддув.

Выпускной клапан также открывается с опережением (от 40° до 80°) до момента достижения поршнем НМТ, что позволяет обеспечить выход большей части отработавших газов под действием собственного давления. Закрытие выпускного клапана, напротив, происходит с запаздыванием (после прохождения поршнем верхней мертвой точки), что позволяет силам инерции продолжить удаление отработавших газов из полости цилиндра и делает более эффективной его очистку.

Углы опережения и запаздывания не являются общими для всех двигателей. Более мощные и быстроходные имеют большие значения этих интервалов. Таким образом, их фазы газораспределения будут шире.

Этап работы двигателя, при котором оба клапана открыты одновременно, получил название перекрытие клапанов. Как правило, величина перекрытия составляет около 10°. При этом, поскольку длительность перекрытия очень мала, а раскрытие клапанов незначительно, утечки не происходит. Это довольно благоприятный этап для наполнения и очистки цилиндров, что особенно важно при высоких оборотах.

В начале открытия впускного клапана текущий уровень давления в камере сгорания выше, чем атмосферное. В результате отработавшие газы очень быстро перемещаются к выпускному клапану. Когда двигатель перейдет на такт впуска, в камере установится высокое разрежение, выпускной клапан полностью закроется, а впускной раскроется на достаточную для интенсивного наполнения цилиндра величину сечения.

Особенности регулируемых фаз газораспределения

При высоких скоростях двигателю автомобиля необходимо больше объема воздуха. И поскольку в нерегулируемых ГРМ клапаны могут закрыться до того, как в камеру сгорания поступает его достаточное количество, работа мотора оказывается неэффективной. Для решения этой проблемы были разработаны различные способы регулировки фаз газораспределения.

Первые моторы, имеющие подобную функцию, позволяли выполнять ступенчатую регулировку, которая позволяла менять длину фазы в зависимости от достижения двигателем определенных величин. Со временем появились бесступенчатые конструкции, позволяющие выполнить более плавную и оптимальную настройку.

Простейшим решением является система сдвига фаз (CVVT), реализуемая путем поворота распределительного вала относительно коленвала на определенный угол. Это позволяет изменить момент открытия и закрытия клапанов, но фактическая продолжительность фазы остается неизменной.

Чтобы изменить непосредственно длительность фазы, в ряде автомобилей используются несколько кулачковых механизмов, а также колеблющиеся кулачки. Для точной работы регуляторов применяются комплексы из датчиков, контроллера и исполнительных механизмов. Управление такими устройствами может быть электрическим или гидравлическим.

Одной из основных причин внедрения систем с регулировкой ГРМ является ужесточение экологических стандартов по уровню токсичности отработавших газов. Это означает, что для большинства производителей вопрос оптимизации фаз газораспределения остается одним из важнейших.

Моменты открытия и закрытия клапанов выражаются в углах поворота коленчатого вала относительно мертвых точек и называются фазами газораспределения

Клапанный механизм должен обеспечивать наилучшее наполнение цилиндров, надежное уплотнение внутрицилиндрового пространства и постоянную кинематическую связь между клапаном и профилем кулачка распределительного вала.

В зависимости от расположения клапанов в головке блока ГРМ делятся на:

· ГРМ с подвесными (верхними) клапанами

· ГРМ с боковыми (нижними) клапанами

Современные автомобильные двигатели имеют ГРМ с подвесными клапанами, расположенными в головке блока цилиндров.

При таком расположении клапанов улучшается процесс наполнения цилиндров и сгорания рабочей смеси, что позволяет повысить степень сжатия, мощность и экономичность двигателя.

В зависимости от расположения распределительного вала ГРМ делятся на:

· ГРМ с нижним расположение распределительного вала

· ГРМ с верхним расположением распределительного вала

Распределительный вал, расположенный в верхней части головки блока, упрощает привод клапанов, позволяет исключить из него толкатели и штанги, но требует применения цепного привода самого вала.

Распределительный вал должен иметь высокую прочность и жесткость, поэтому его изготовляют ковкой из углеродистых или легированных сталей, а также отливкой из серых или специальных чугунов.

К элементам вала относятся опорные шейки, кулачки, фланец для крепления приводной звездочки или шейка для установки приводной шестерни.

Опорные шейки и кулачки стального вала подвергаются закалке ТВЧ с последующим шлифованием. Диаметры опорных шеек могут быть одинаковыми или разными. Последнее конструктивное решение позволяет существенно упростить укладку вала при сборке двигателя.

Нижний распределительный вал имеет эксцентрик привода б/насоса, шестерню привода масляного насоса и прерывателя-распределителя.

Шейки вала двигателей ВАЗ опираются на поверхность гнезд корпуса, отлитого из алюминиевого сплава и установленного на г/блока, у других двигателей опорные шейки требуют применения подшипников, представляющих сталебаббитовые втулки, запрессованные в гнезда блока.

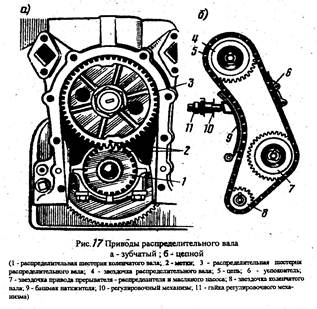

Привод распределительного вала

|

Верхний распределительный вал (двигатели ВАЗ и УМЗ) получает вращение благодаря звездочке на его переднем фланце от звездочки к/в с помощью цепи или зубчатого ремня. Эта передача приводит во вращение звездочку валика привода вспомогательных механизмов: масляного насоса, прерывателя-распределителя, бензонасоса.

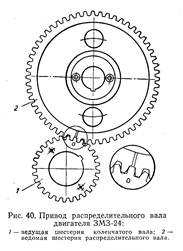

Нижний распределительный вал приводится во вращение через пару косозубых шестерен. Ведущая стальная шестерня установлена на коленчатом валу, ведомая шестерня распределительного вала изготавливается из текстолита (ЗМЗ) или серого чугуна.

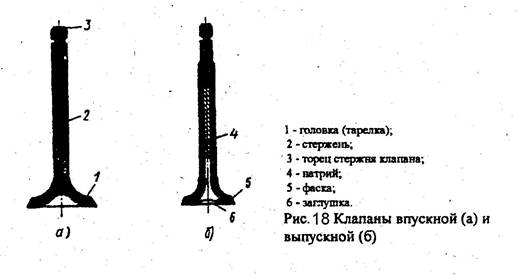

Клапаны предназначены для открытия или закрытия впускного или выпускного отверстия.

· Обеспечивать достаточно и герметичную посадку;

В конструкцию клапана входят цилиндрический стержень и тарелка. Стержень клапана точно шлифуется и служит для направления движения клапана при его подъеме и опускании. Для улучшения обтекаемости у впускных клапанов часто делают тюльпанообразную головку.

Тарелка клапана имеет конусную рабочую поверхность – фаску, которая шлифуется и притирается к рабочей поверхности седла, обеспечивая герметичность цилиндрового пространства.

Чтобы улучшить наполнение цилиндров, у всех двигателей диаметр тарелки впускного клапана больше, чем выпускного на величину от 4 до 11 мм. Высота подъема клапана у различных двигателей находится в пределах от 9 до 12 мм.

Стержень клапана на конце имеет кольцевую канавку, в которую входят буртики сухарей, удерживающие клапанные пружины.

Для улучшения охлаждения тарелки выпускных клапанов некоторых двигателей делают полыми и заполняют натрием. У некоторых двигателей применяются специальные механизмы принудительного поворота выпускных клапанов (ЗИЛ-130), что уменьшает односторонний износ тарелки и седла клапана и обеспечивает их приработку во время работы.

Поверхность отверстия направляющей втулки обуславливает прямолинейность перемещения клапанов. Втулки изготавливают из чугуна или металлокерамики, которые лучше удерживают смазку, обладают высокой износостойкостью.

Для уменьшения попадания масла через зазор между стержнем клапана и его втулкой в камеру сгорания на стержни клапанов надеваются резиновые колпачки.

Чтобы повысить долговечность седла клапана, поверхности и торца стержня клапана, а также направляющей втулки, обеспечивается проворачивание клапана при работе. Принудительное вращение клапана предотвращает образование нагара на его рабочей фаске, который может вызвать прорыв газов под клапан и его прогорание.

Пружина клапана должна обеспечивать его плотную посадку в седло во время закрытия и невозможность самопроизвольного открытия впускного клапана при впуске, осуществлять постоянную кинематическую связь между клапаном и профилем кулачка р/в. Кроме этого, конфигурация пружины не должна вызывать ее вибраций на рабочих режимах.

Если частота собственных колебаний пружины совпадет с частотой открытия клапана, может возникнуть явление резонанса, способное вызвать поломку пружины и падение клапана в цилиндр. Чтобы предотвратить это явление клапаны снабжены двумя пружинами – наружной и внутренней.

Толкатель воспринимает усилие от кулачка распределительного вала и передает его стержню клапана через штангу на коромысло.

Плунжерные толкатели имеют полусферическое углубление внутреннего торца для упора наконечника штанги, снаружи находятся два отверстия для выхода масла из внутренней полости. Равномерность износа торца обеспечивается благодаря вращению толкателя вследствие небольшого продольного наклона линии вершины кулачка.

Штанга передает усилие кулачка от толкателя к коромыслу. Нижним концом штанга входит во внутренне углубление толкателя, верхним – в полусферическое углубление регулировочного винта.

Материалы штанг – дюралюминиевый пруток, с напрессованными стальными наконечниками или стальной пруток.

Коромысло служит для передачи усилия от штанги к стержню клапана. Оно представляет собой двуплечий рычаг, установленный на неподвижной оси и одним плечом опирающийся на торец стержня клапана, а другим – на верхний наконечник штанги.

Коромысла изготавливаются литьем из чугуна или стали, и может быть откованы из стали. Для повышения износостойкости в отверстие для оси запрессовывается бронзовая втулка.

Носок коромысла подвергается закалке для повышения износостойкости, короткое плечо имеет резьбовое отверстие, в которое ввертывается регулировочный винт.

Коромысла опираются на пустотелую ось, поверхность которой под каждым коромыслом закалена и имеет отверстия для выхода смазки.

Местоположение коромысел определяется распорными втулками и пружинами на оси между опорами.

Рычаги клапанов двигателей ВАЗ откованы из стали, и каждый упирается на шаровую головку регулировочного болта.

Постоянный контакт рычага с кулачком обеспечивается с помощью шпилечной пружины.

Регулировочный болт с контргайкой ввертывается во втулку, которая плотно завернута в головку блока и законтрена.

Тема 1.4.2 Взаимодействие деталей ГРМ. Фазы газораспределения

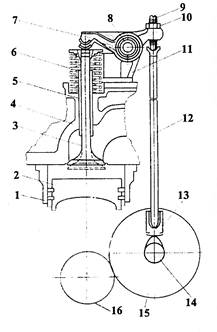

Взаимодействие деталей газораспределительного механизма рассмотрим на примере двигателя ВАЗ-2105.

Рис 19 Принципиальная схема

1 – зубчатый приводной ремень;

4 – шкив распределительного вала;

От зубчатого шкива 10 коленчатого вала ремнем 1 вращение передается на зубчатый шкив 4 распределительного вала. При вращении распределительного вала его кулачок 5 набегает на рычаг 3, который, поворачиваясь на сферической опоре регулировочного болта 6, другим концом нажимает на стержень клапана и открывает отверстие, сообщающее камеру сгорания цилиндра с впускным (впускной клапан) или выпускным (выпускной клапан) трубопроводом. При дальнейшем повороте вала кулачок сходит выпуклой частью с рычага, который при помощи шпилечной пружины возвращается в исходное положение, а клапан под действием пружины 7 закрывается.

Преимущества и недостатки верхнего расположения клапанов

· Компактная камера сгорания с более коротким путем горения рабочей смеси препятствует возникновению детонации и позволяет повысить степень сжатия

· Отношение поверхности камеры сгорания к ее объему на 30-35% меньше, что сокращает потери тепла в охлаждающую жидкость и повышает экономичность двигателя

· Возможно увеличение размеров и высоты подъема впускных клапанов, а, следовательно, увеличение наполнения цилиндров

· Легко выполнять регулировку клапанного механизма

Использование дополнительных деталей, т.е. усложнение конструкции, следовательно, возрастает стоимость, вероятность поломки и трудоемкость при обслуживании и ремонте.

Тепловой зазор в клапанном механизме

|

При нагревании в работающем двигателе клапаны удлиняются, и если в этих условиях торец стержня закрытого клапана (3) упрется в носок коромысла (7), то между рабочей фаской тарелки клапана и его седлом останется зазор.

Такая неплотная посадка клапана в седло вызывает утечку газов и как следствие – падение мощности двигателя и быстрое прогорание клапанов.

Чтобы обеспечить плотную посадку клапана, между торцом его стержня или между рычагом и затылком кулачка на холодном двигателе устанавливается определенный зазор.

Слишком большие зазоры вызывают стук и износ клапанного механизма, а также позднее и неполное открытие и раннее закрытие клапанов, что ухудшает наполнение и очистку цилиндров, снижает мощность двигателя.

При рассмотрении принципа работы четырехтактного двигателя предполагалось, что впускной и выпускной клапаны открывались и закрывались мгновенно и точно в ВМТ и НМТ. Реально же для открытия – закрытия клапанов нужно некоторое время, в связи с чем клапаны начинают открываться несколько ранее нужного момента и закрываются несколько позже.

Для лучшего наполнения и очистки цилиндров, получения необходимой мощности и числа оборотов двигателя его клапаны открываются и закрываются не при положениях поршня в М.Т., а с некоторым опережением или запаздыванием.

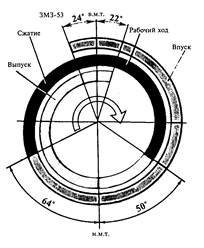

Моменты начала открытия и закрытия клапанов могут изображаться в виде круговой диаграммы или в виде таблицы.

| Показатель |  Модель двигателя Модель двигателя | ||

| ВАЗ-2108 | ВАЗ-2105-06 | УЗАМ-331 и 412 | МеМЗ-245 |

| Начало открытия впускного клапана до ВМТ такта выпуска с опережением | |||

| Закрытие впускного клапана после НМТ такта сжатия с запаздыванием | |||

| Начало открытия выпускного клапана до НМТ рабочего хода с опережением | |||

| Закрытие выпускного клапана после ВМТ такта впуска с запаздыванием | |||

| Перекрытие клапанов |

Их величина подбирается опытным путем для каждой модели двигателя исходя из указанных условий.

Закрывается впускной клапан с запаздыванием на 40-90 0 после перехода поршнем Н.М.Т., позволяя использовать инерционный напор всасываемой смеси. Эти условия обеспечивают увеличение времени открытия впускного клапана и процесса впуска, повышают наполнение цилиндров и мощность двигателя.

Закрытие выпускного клапана происходит с запаздыванием на 10-15 0 после перехода поршнем В.М.Т., в это время выхлопные газы по инерции продолжают выходить из цилиндра, значительно улучшая очистку.

Запаздывание закрытия выпускного клапана в начале впуска после В.М.Т. и опережение открытия впускного клапана в конце выпуска до В.М.Т. создают перекрытие клапанов, когда в течение времени поворота коленчатого вала на определенный угол оба клапана остаются открытыми.

Малое проходное сечение впускного клапана при этом и кратковременность перекрытия не позволяют выхлопным газам проникнуть во впускной трубопровод. Наоборот, за счет значительной скорости потока выхлопных газов, идущего в выпускную трубу, происходит подсасывание горючей смеси в цилиндр и улучшение наполнения.

Правильная установка фаз газораспределения при сборке двигателя определяется положением или зацеплением приводных звездочек или шестерен в соответствии с имеющимися на них метками.

|

Значение фаз газораспределения даются заводом-изготовителем в технической характеристике двигателя для зазоров между клапанами и коромыслами (рычагами) и кулачками.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет