Что понимается под техническими измерениями в метрологии

25. Технические измерения. Допуски, посадки и технические измерения.

25. Технические измерения. Допуски, посадки и технические измерения. 25. Технические измерения. Допуски, посадки и технические измерения.

Основные понятия и определения. Отправляя готовые детали в сборочный цех или ремонтные мастерские, нужно быть абсолютно уверенным, что в обрабатывающих цехах все параметры деталей выполнены с требуемой точностью, т.е. необходимо измерить действительные размеры деталей. А для этого нужны надежные средства измерения и контроля.

Метрология — это наука о средствах и методах измерений и контроля. Она охватывает все области технических измерений и контроля различных процессов производства. Как и любая наука, метрология имеет свою терминологию. Основные термины и определе-ния метрологии регламентирует ГОСТ 16263—70.

В технике существуют два основных термина — измерение и контроль. Четкой гра-ницы между ними нет: и тот и другой характеризует качество проверяемой детали. Однако принято под измерением понимать процесс сопоставления какой-либо величины (длины, угла и т.п.) с такой же величиной, условно принятой за единицу. Результатом измерения яв-ляется число, выражающее отношение измеряемой величины к величине, принятой за единицу. Под контролем принято понимать процесс сопоставления какой-либо величины с предписанными пределами. При контроле устанавливают не действительный размер детали, а только его положение по отношению к предельным размерам. Результатом контроля явля-ется вывод о годности или негодности детали.

Измерительные инструменты и техника измерений. Для определения размеров де-талей и правильности их обработки применяют измерительные и проверочные инструменты. В зависимости от степени точности измерительные инструменты делят на простые и точные. Простые измерительные инструменты обеспечивают точность измерения до 0,5 мм. К ним относятся измерительные линейки, метры, рулетки, кронциркули, нутромеры. Точные измерительные инструменты позволяют производить измерения с точностью от 0,1 до 0,001 мм. К ним относятся штангенциркули, микрометры, угломеры, предельные калибры, индикаторы, уровни, щупы, а также различные оптико-механические, электромеханические, пневматические и другие приборы.

При точных измерениях необходимо предварительно сверить показания инструмента, находящегося в обращении, с показаниями контрольного инструмента (эталона) и устранить неточности; если конструкция инструмента не позволяет сделать это, то следует учесть отклонения, допущенные им при измерении. Контрольные инструменты периодически прове-ряют в лаборатории. Точные измерения выполняют при температуре окружающей среды 20 С. Нельзя производить измерения сразу после обработки детали, так как деталь нагрета и результаты измерения будут неточными. Более точные результаты можно получить, выводя среднее значение из показателей первоначального и повторных измерений по окончании каждой операции, а также после окончания изготовления детали в целом.

Точность измерения зависит от опыта и умения пользоваться инструментом. Если нет специальных указаний о правилах пользования инструментом, то при измерении необходимо следить за тем, чтобы измерительный инструмент находился в плоскости, перпендикулярной одной из осей детали, без какого-либо перекоса или наклона.

По назначению и конструкции все измерительные и проверочные инструменты под-разделяются на семь групп: штриховые нераздвижные, переносные, раздвижные, угломер-ные, одномерные, индикаторные и плоскостные проверочные.

Штриховые нераздвижные инструменты применяют для измерения линейных размеров. К этой группе, относятся измерительные линейки, складные метры, рулетки. Расстояние между отдельными штрихами (делениями) у линеек и метров 1 или 0,5 мм, у рулеток — 1 или 10 мм.

Переносные инструменты служат для переноса размеров с масштабной (измерительной) линейки на изделие или наоборот. Их применяют, когда измерение линейкой не-возможно из-за сложной формы детали или наличия на ее кромках фасок и закруглений. К таким инструментам относятся: кронциркули, разметочные циркули и нутромеры. Кронциркуль служит для измерения наружных криволинейных поверхностей (например, наружного диаметра трубы), разметочный циркуль — для измерения и разметки плоских поверхностей или разметки деталей, нутромер — для измерения внутренних поверхностей (например, внутреннего диаметра трубы, отверстия, паза и т.д.). При пользовании этими инструментами размер определяют по линейке.

Штриховые раздвижные инструменты служат для измерения наружных и внут-ренних поверхностей, глубин и высот. К ним относятся: штангенциркули, микрометры, штихмассы и другие измерительные инструменты, позволяющие производить измерения с высокой точностью благодаря подвижности измерительных частей.

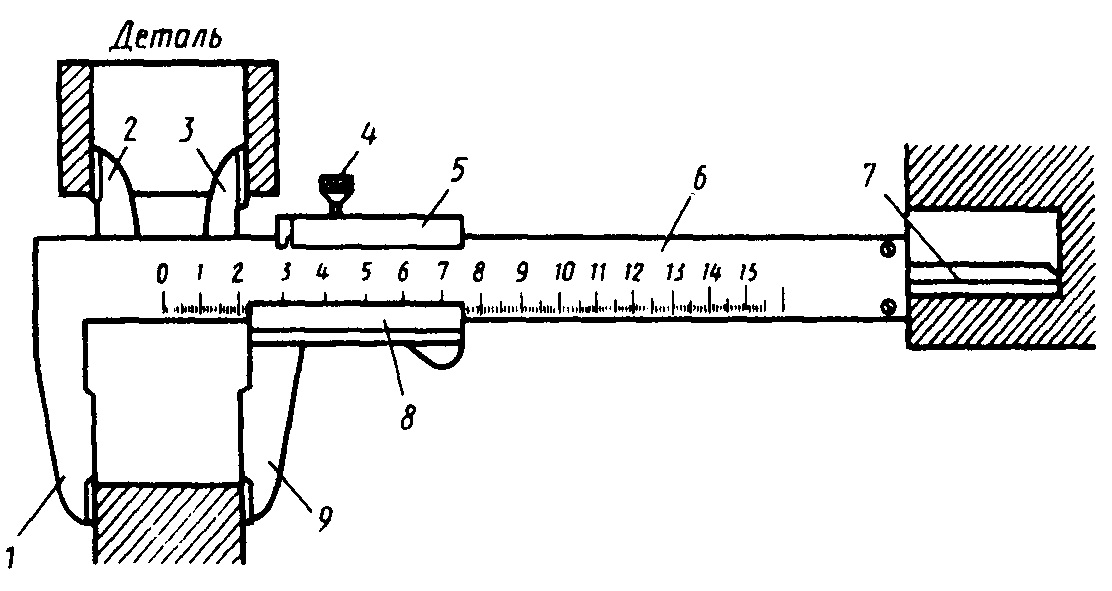

Штангенциркуль (рис. 50) состоит из штанги 6 с губками 1 и 2, по которой передвигается рамка 5 с губками 3 и 9 и глубиномером 7. Рамка на штанге закрепляется винтом 4. Штанга представляет собой масштабную линейку с ценой деления 1 мм. На рамке расположена вспомогательная шкала 8, служащая для отсчета долей миллиметра и называемая нониусом. Размеры отсчитывают по основной шкале в целых миллиметрах и по нониусу — в долях миллиметра. Точность отсчета по нониусу может быть 0,1; 0,05 и 0,02 мм в зависимости от масштаба.

Шкала нониуса получена при делении 9 мм на 10 частей. Следовательно, размер каждого деления нониуса 0,9 мм, т.е. на 0,1 мм меньше размера деления основной шкалы. Если передвигать нониус вправо от исходного положения, то при совпадении его штриха 1 со штрихом 1 основной шкалы нулевое деление нониуса переместится от нулевого деления основной шкалы на 0,1 мм; между губками 1 и 9 образуется зазор такой же величины. При дальнейшем движении нониуса вправо его штрихи 2, 3, 4 и все дальнейшие до 10-го после-довательно совпадут со штрихами 2, 3. 4 и т.д. основной шкалы и расстояние между нулевы-ми штрихами будет соответственно 0,2; 0,3; 0,4 мм и далее до 1 мм. На столько же увеличит-ся расстояние между губками штанги и рамки.

Для отсчета размера по штангенциркулю надо взять количество целых миллиметров по основной шкале до нулевого деления нониуса, а количество десятых долей миллиметра — по нониусу, определив, какой штрих нониуса совпадает со штрихом основной шкалы.

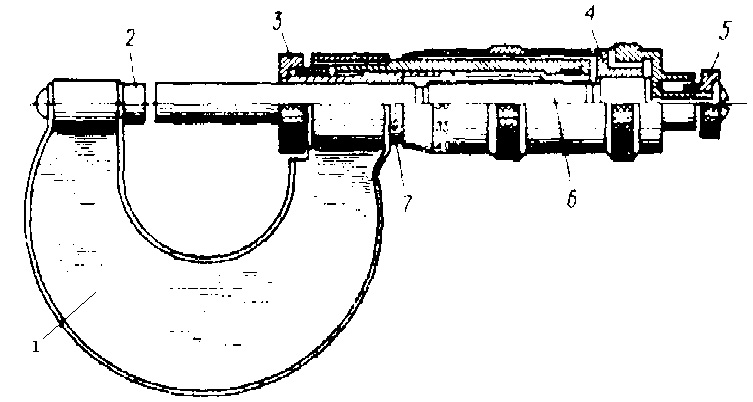

Микрометр (рис. 51) применяют для измерения наружных поверхностей с точностью до 0,01 мм. Он состоит из скобы 1 с пяткой 2 и стеблем 7, микрометрического пинта 6, на котором закреплен барабан 4, трещотки 5 и стопорного устройства 3.

На стебле по обе стороны от продольной риски нанесены штрихи. Расстояние между нижним и соседним верхним штрихами 0,5 мм. Микрометрический винт выполнен с шагом 0,5 мм, а нижняя конусная поверхность барабана разделена на 50 равных частей. Следова-тельно, поворот барабана на одно деление соответствует осевому перемещению винта на 0,5 : 50 = 0,01 мм.

При измерении микрометром проверяемую деталь помещают между пяткой 2 и тор-цом винта 6. Вращением трещотки деталь зажимают так, чтобы не было перекоса. Показания отсчитывают сначала по шкале стебля от нулевого штриха до кромки барабана. Эти показания будут кратными 0,5. Десятые и сотые доли миллиметра отсчитывают по делениям на шкале барабана, совпадающим с продольной риской на стебле. Измеренный размер опреде-ляют суммой полученных величин.

На рисунке крайней кромкой барабана открыто на стебле 7 мм, а продольная риска стебля совпадает с 35-м делением шкалы барабана, что соответствует 0,35 мм. Следовательно, размер детали равен 7 + 0,35 = 7,35 мм.

Перед тем как пользоваться микрометром, проверяют правильность его показаний. Для этого торцы пятки и микрометрического винта совмещают с помощью трещотки. При таком положении кромка барабана должна находиться на нулевом штрихе стебля, а нулевое деление барабана совпадать с продольной риской на стебле. Если этого нет, микрометр регу-лируют установкой на нуль с помощью стопорного устройства и зажимной гайки, находя-щейся на барабане.

Микрометры выпускаются для разных пределов измерений с интервалами: 0—25, 25—50, 50—75 мм и т.д. до 1600 мм.

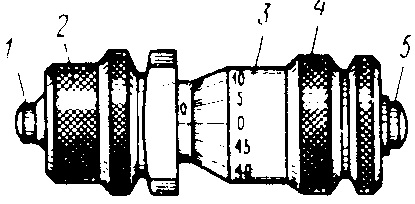

Микрометрический штихмас (рис. 52) служит для измерения внутренних размеров детали с точностью до 0,01 мм. Его применяют для определения овальности труб, обечаек, от-верстий размером 35 мм и более. Способ отсчета по штихмасу такой же, как по микрометру. Для замеров больших диаметров к микрометрической головке штихмаса прилагается набор сменных калиброванных удлинителей, с помощью которых можно составить любой размер.

При измерении штихмас вводят в отверстие и упирают один его конец в какую-либо точку, затем, качая штихмас относительно этой точки и одновременно поворачивая барабан головки, находят наибольший диаметр отверстия.

Угломерные инструменты применяют для проверки и измерения углов. К ним относят: угольники, угловые шаблоны и плитки, угломеры. Угольниками проверяют прямые углы, а угловыми шаблонами и плитками — все другие углы.

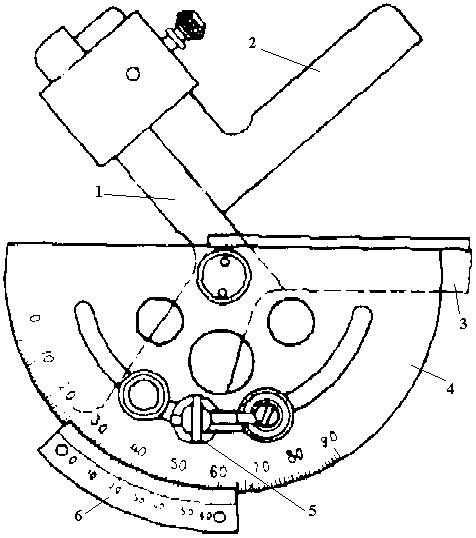

На рис. 53 показан универсальный угломер, которым измеряют углы от 0 до 180° с точностью до 2°. Угломер состоит из линейки 3, с закрепленным на ней полудиском 4. Вто-рая линейка 1 вращается на оси вместе с нониусом 6. На линейке 1 с помощью хомутика за-креплен угольник 2, который служит для измерения углов до 90°, при измерении больших углов угольник снимают и к полученному показанию прибавляют 90 С.

Чтобы измерить угол детали, подвижную линейку 1 устанавливают на, нужный угол по нулевому штриху нониуса 6. Затем вращением головки микрометрического винта 5 окон-чательно устанавливают нониус. При отсчете показаний сначала замечают, какой штрих шкалы полудиска прошел нулевой штрих нониуса; этот штрих покажет величину угла в це-лых градусах. Далее смотрят, какой штрих нониуса совпадает со штрихом полудиска; число-вое значение и штриха нониуса покажет количество минут в измеряемом угле.

Одномерные инструменты служат для контроля или измерения какой-либо одной величины. К ним относятся: калибры, шаблоны, щупы, резьбомеры.

Шаблоны применяют для проверки контуров или размеров деталей преимущественно неправильной формы. Несовпадение контуров проверяемой детали с контурами шаблона определяется “на просвет”. На рис. 54, в представлен набор шаблонов для проверки фасок и сварного шва при соединении труб сваркой. Каждая пластинка шаблона предназначена для определения диаметра и толщины стенки трубы. Концом пластинки проверяют фаски и зазор между торцами стыкуемых труб, а выемки на ее сторонах служат для контроля размеров усиления сварного шва.

Щупы (рис. 54, г) используют для измерения небольших зазоров между поверхностя-ми собранных деталей. Щуп состоит из набора стальных пластинок, каждая из которых калибрована на определенную толщину в пределах 0,03—1 мм. Зазоры можно проверять как одной, так и несколькими сложенными вместе пластинками.

Резьбомеры применяют для проверки величины шага, числа ниток и правильности резьбы. Резьбомер, как и щуп, состоит из набора пластинок, на которых нанесены профили резьбы и указаны размеры.

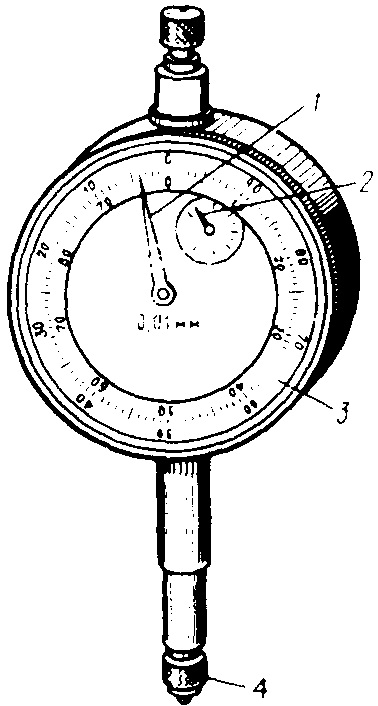

Индикаторные инструменты служат для измерения небольших отклонений в раз-мерах и форме деталей, проверки правильности и взаимного расположения в конструкциях и механизмах, а также для проверки удлинения шпилек при затяжке фланцевых соединений.

При пользовании индикатором его наконечник подводят к измеряемой поверхности и устанавливают стрелку 1 на нулевое деление. Затем ослабляют винт для одного—двух полных оборотов стрелки 1. Это делают для того, чтобы во время измерения индикатор мог показать как отрицательные. так и положительные отклонения от размера, по которому он установлен на нуль.

Индикатор на подставке перемещают по поверхности изделия или изделие — по тор-цу измерительного стержня. Для определения удлинения шпилек при затяжке фланцевых соединений индикатор закрепляют в специальной зажимной втулке с плоской торцевой, по-верхностью, которая соприкасается с измеряемым торцом затягиваемой шпильки. Отклоне-ние в форме или размерах вызовет перемещение стержня, а стрелка 1 покажет величину это-го отклонения.

Плоскостные проверочные инструменты служат для проверки чистоты поверхности, а также прямолинейности положения изделия по отношению к заданной отметке. К этим инструментам относятся: проверочные угольники, линейки, шабровочные плиты, уровня.

Проверочные угольники, линейки и шабровочные плиты используют для проверки плоскостности деталей методом световой щели, или пятен на краску. При проверке этим ме-тодом плиту покрывают слоем краски (лазури, голландской сажи, туши и др.). Краску расти-рают таким образом, чтобы не ощущалось никаких комочков, и укладывают в мешочек из холста. При натирании плиты краска выступит через поры мешочка и закрасит поверхности плиты тонким слоем. Затем деталь кладут на плиту (или плиту на деталь) и свободно пере-мещают по ней в разных направлениях. При этом все участки, выступающие на поверхности детали, окрашиваются. Количество равномерно расположенных пятен краски на поверхности характеризует чистоту ее обработки. Чем больше равномерно расположенных отпечатков краски, тем выше чистота обработки поверхности. Этим методом проверяют чистоту обработки поверхности детали после тонкого опиливания, шабрения, притирки. Количество пятен краски на 1 см2 проверяемой поверхности и их площадь задаются техническими условиями.

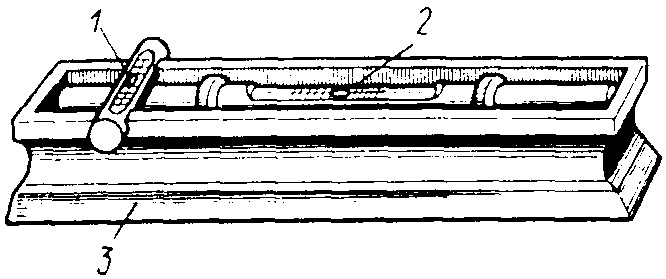

Уровни (ватерпасы) применяют для проверки горизонтального и вертикального по-ложения поверхностей. Уровнями пользуются при разметке трассы трубопровода, выверке его положения, проверке уклонов и т.д.

Для контроля небольших отклонений поверхности от горизонтального или верти-кального положения используют слесарный (валовой) уровень (рис. 56). Основной его ча-стью является продольная ампула 2 — стеклянная трубка, наполненная жидкостью (водой, спиртом, эфиром с таким расчетом, чтобы внутри остался пузырек воздуха.

Пузырек воздуха всегда стремится занять наивысшее положение. Отклонение его от центрального нулевого положения определяется по делениям шкалы, которая нанесена на стеклянной трубке. Цена одного деления шкалы может быть от 0,6 до 0,1 мм на 1 м. Так, например, отклонение пу-зырька на одно деление, цена которого 0,6 мм, покажет, что разница в высоте двух точек, находящихся на расстоянии 1 м одна от другой, составляет 0,6 мм.

Правильность установки уровня в вертикальном положении определяют по пузырьку воздуха в поперечной ампуле 1, который должен занимать среднее положение.

Контрольные вопросы

1. Какие поверхности называются сопрягаемыми и несопрягаемыми?

2. Что такое номинальный и предельный размеры?

3. На какие виды подразделяются посадки?

4. Что понимается под отклонением формы?

5. Почему поверхности деталей после обработки получаются шероховатыми?

6. Какие измерительные инструменты относятся к простым и какие к точным?

7. Каким инструментом — штангенциркулем или микрометром — и почему можно более точно измерить деталь?

8. Каким инструментом проверяют чистоту поверхности?

Технические измерения. Виды, методы, погрешности и средства измерений

1. Основы метрологического обеспечения

Метрология — это наука, изучающая методы измерений, средства измерений, метрологические свойства и метрологические характеристики средств измерений.

Квалиметрия — это наука об измерении и количественной оценке качества предметов и процессов, ᴛ.ᴇ. объектов реального мира.

Квалиметрия и метрология – тесно связанные научные дисциплины об измерениях.

Их взаимосвязь состоит в том, что метрология дает исходный материал для оценки качества методами квалиметрии.

Различие состоит в том, что метрология дает возможность определять количественную меру физических свойств предметов, квалиметрия стремится осуществлять количественную меру как физических, так и всех других (эстетических, экономических, социальных, потребительских и т.п.) свойств предметов.

Квалиметрия стремится также давать им качественную оценку.

Метрология, занимаясь определением количественных характеристик различных объектов, занимается измерениями, но не оценками качества продукции.

Пять килограмм веса какого-то предмета еще ничего не говорят о том, много это или мало, хорошо это или плохо и что целесообразно предпринять для того, чтобы стало лучше. Метрология является измерительной базой, на которую опирается квалиметрия при построении части своих оценок.

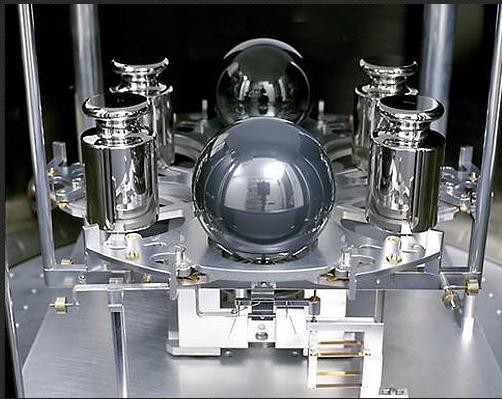

Что касается квалиметрии, то ее задача в значительной степени состоит в нахождении количественных измерений и оценок, необходимых для обоснования качественного содержания объектов и принятия решений. Такие квалиметрические оценки получаются часто путем измерения и сравнения физических, экономических, эстетических и других показателей с лучшими образцами (эталонами). Наряду с метрологическими эталонами существуют эталоны квалиметрические, эталоны качества.

Стандартизация – процесс разработки стандартов и норм, а также адаптации стандартов и норм к международным нормам и нормам других стран, в целях их добровольного многократного использования, направленный на достижение упоря-доченности в сферах производства.

Влияние стандартизации на улучшение качества продукции осуществляется через комплексную разработку стандартов на сырье, материалы, комплектующие изделия, оборудование и готовую продукцию, а также через установление в стандартах технологических требований и показателей качества, единых методов испытаний и средств контроля.

Стандартизацию следует рассматривать как эффективное средство обеспечения качества, совместимости, взаимозаменяемости продукции и ее составных частей.

Измерение – это процесс, заключающейся в определении количественных значений тех или иных свойств, сторон изучаемого объекта, явления с помощью специальных технических устройств.

Измерения — важнейший этап деятельности исследователей и экспериментаторов во всех отраслях науки и техники.

Измерительная аппаратура — основное оборудование научно-исследовательских институтов и лабораторий, неотъемлемая часть оснастки любого технологического процесса.

Процесс измерения современными измерительными устройствами состоит в целенаправленном преобразовании измеряемой величины в форму, наиболее удобную для конкретного использования (восприятия) человеком или машиной. Например, смысл действия всех электроизмерительных приборов (амперметров, вольтметров, гальванометров и др.) заключается в том, что с их помощью измеряемая электрическая величина, изменения которой непосредственно органами чувств человека не могут быть оценены количественно, преобразуется в определённое механическое перемещение указателя (стрелки или светового луча).

Таково же назначение и многих механических измерительных приборов и измерительных преобразователей, с помощью которых разнообразные физические величины преобразуются в механическое перемещение (штангенциркуль, микрометр, пружинные весы, ртутный термометр, пружинный манометр или барометр, волосяной гигрометр и т. п.)

Обеспечение единства измерений (метрологическое обеспечение) – деятельность, направленная на достижение и поддержание единства измерений в соответствии с требованиями законодательства Республики Беларусь об обеспечении единства измерений.

Метрологическое обеспечение производства (МОП) включает в себя установление и применение научных и организационных основ, технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерений.

Обеспечение единства измерений является одной из ключевых позиций повышения качества надежности и долговечности любых изделий промышленности, а измерительная информация как результат МОП, становится основой управления качеством.

Научной основой обеспечения единства измерений является метрология.

Организационной основой является государственная метрологическая служба (ГМС) и метрологические службы республиканских органов государственного управления и юридических лиц.

Технической основой МОП являются

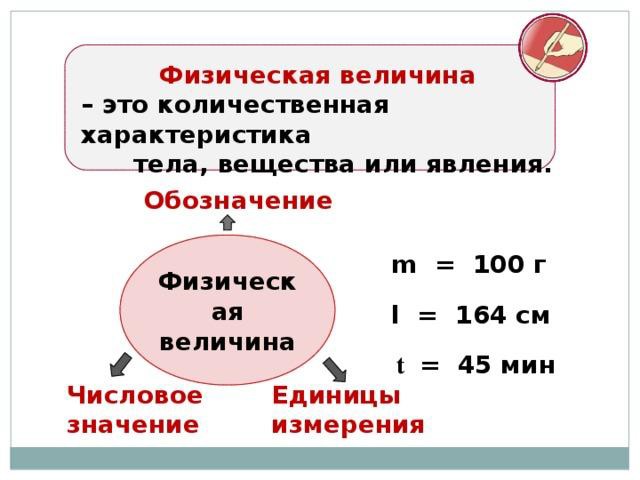

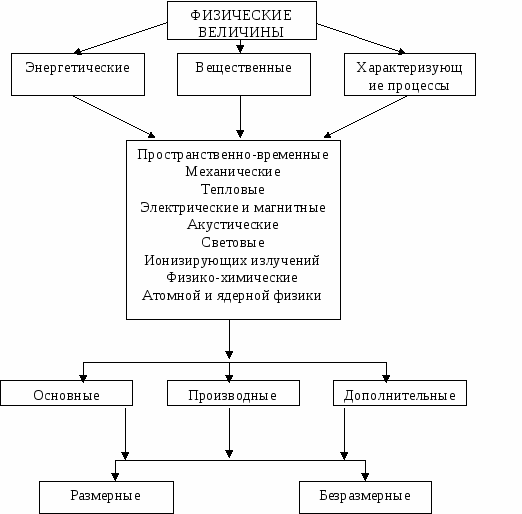

2. Физические величины и их единицы

Физическая величина — это свойство, общее в качественном отношении многим объектам (системам, их состояниям и происходящим в них процессам), но в количественном отношении индивидуальное для каждого объекта.

Физическая величина отображает свойства объектов, которые можно выражать количественно в принятых единицах.

Размер физической величины — это количественная определенность физической величины, присущая конкретному материальному объекту, системе, процессу или явлению.

Значение физической величины — это выражение физической величины в виде некоторого числа принятых для нее единиц измерения.

Истинное значение физической величины – это значение физической величины, которое идеальным образом характеризует в качественном и количественном соотношении соответствующую физическую величину.

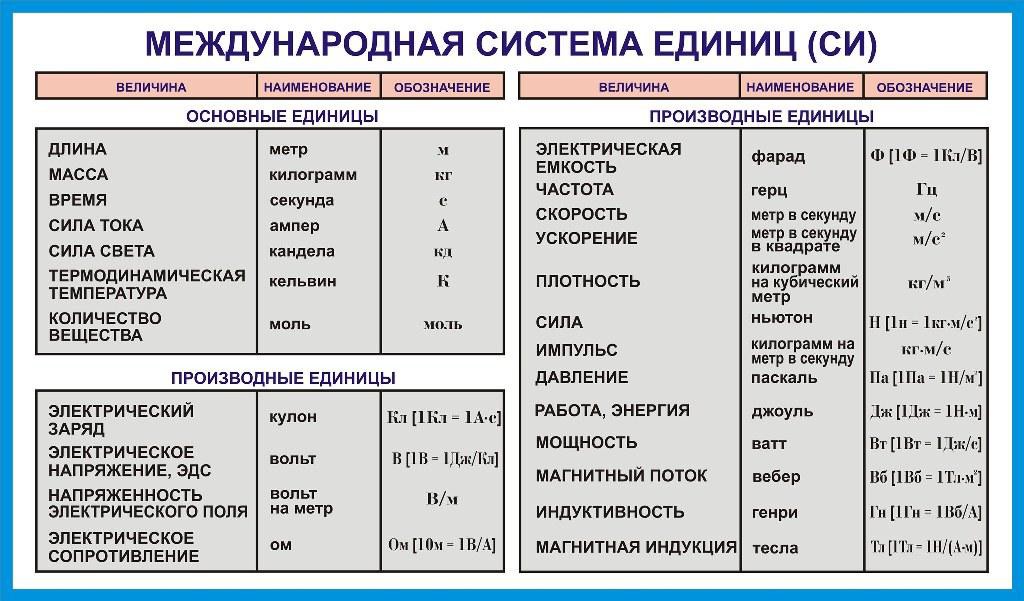

Единица физической величины — физическая величина, которой по определению придано значение, равное единице.

Можно сказать также, что единица физической величины — такое ее значение, которое принимают за основание для сравнения с ним физических величин того же рода при их количественной оценке.

Для построения системы единиц выбирают произвольно несколько физических величин.

Они называются основными. Величины, определяемые через основные, называются производными.

Совокупность основных и производных величин называется системой физических величин.

Система физических величин используется для построения системы единиц физических величин.

Единица физической величины представляет собой значение этой величины, принятое за основание для сравнения с ней значений величин того же рода при их количественной оценке. Ей по определению присвоено числовое значение, равное 1.

Единицы величин, входящих в систему, называются системными.

Внесистемные единицы — это единицы, не входящие в систему (единица мощности — лошадиная сила, единица энергии — киловатт-час, единицы времени — час, сутки, единица температуры — градус Цельсия и многие другие).

Кратной единицей называется такая, которая в целое число раз больше системной или внесистемной единицы: килогерц, мегаватт.

Дольной единицей называется такая, которая в целое число раз меньше системной или внесистемной единицы: миллиампер, микровольт.

Относительные величины могут выражаться в безразмерных относительных единицах, в процентах, в промилле.

Логарифмическая величина представляет собой логарифм безразмерного отношения двух одноименных величин: бел (Б)

2.1. Системы единиц физических величин

Система СГС. основными единицами являются сантиметр как единица длины, грамм как единица массы и секунда как единица времени, была установлена в 1881 г.

Система МКГСС. Применение килограмма как единицы веса, а в последующем как единицы силы вообще, привело в конце XIX века к формированию системы единиц физических величин с тремя основными единицами: метр — единица длины, килограмм-сила — единица силы и секунда — единица времени.

Система МКСА. Основы этой системы были предложены в 1901 г. итальянским ученым Джорджи. Основными единицами системы МКСА являются метр, килограмм, секунда и ампер.

В 1954 г. Х Генеральная конференция по мерам и весам установила шесть основных единиц (метр, килограмм, секунда, ампер, кельвин и свеча) практической системы единиц.

Система, основанная на утвержденных в 1954 г. шести основных единицах, была названа Международной системой единиц, сокращенно СИ

(SI— начальные буквы французского наименования Systeme International). Был утвержден перечень шести основных, двух дополнительных и первый список двадцати семи производных единиц, а также приставки для образования кратных и дольных единиц.

3. Измерение. Виды и методы измерений. Качество измерений

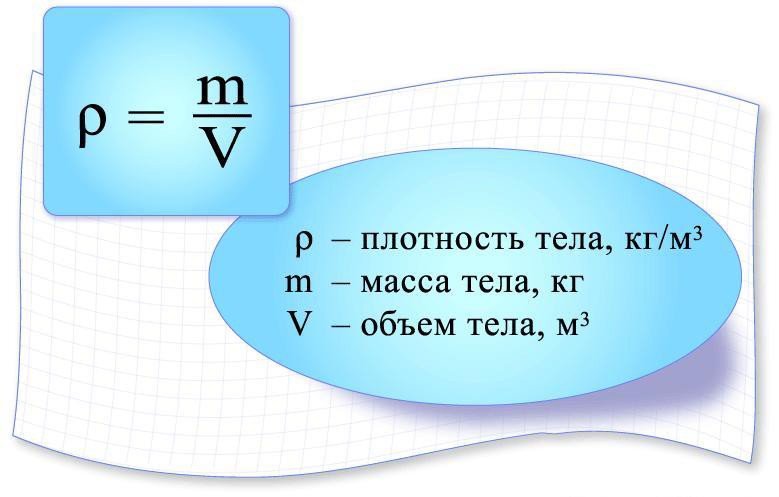

Измерение — процесс, заключающийся в сравнении путем физического эксперимента данной физической величины с известной, принятой за единицу измерения.

Измерение — нахождение значения физической величины опытным путем с помощью специальных технических средств.

Результатом процесса является значение физической величины:

Q = q·U

где q — числовое значение физической величины в принятых единицах; U — единица физической величины.

Значение физической величины Q, найденное при измерении, называют действительным.

Принцип измерений — это совокупность физических явлений, на которых основаны измерения. Например, измерение температуры с использованием термоэлектрического эффекта; измерение расхода газа по перепаду давления в сужающем устройстве.

Конкретные методы измерений определяются видом измеряемых величин, их размерами, требуемой точностью результата, быстротой процесса измерения, условиями, при которых проводятся измерения, и рядом других признаков.

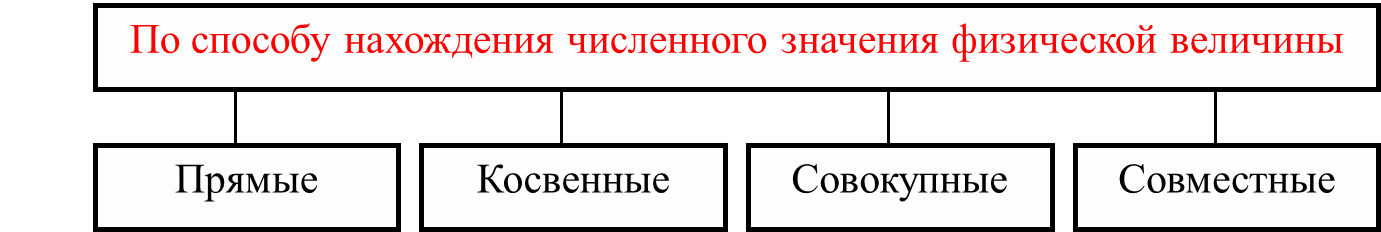

3.1. Виды измерений

Прямым измерением называют измерение, при котором значение измеряемой физической величины находят непосредственно из опытных данных.

Косвенными измерениями называют измерения, при которых значение величины определяют на основании известной зависимости между искомой величиной и величинами, значения которых находят прямыми измерениями.

Совокупные измерения это такие измерения, при которых значения измеряемых величин определяют по результатам повторных измерений одной или нескольких одноименных величин при различных сочетаниях мер или этих величин. Значение искомой величины определяют решением системы уравнений, составляемых по результатам нескольких прямых измерений.

Совместные измерения — это измерения, производимые одновременно двух или нескольких разноименных величин для нахождения функциональной зависимости между ними.

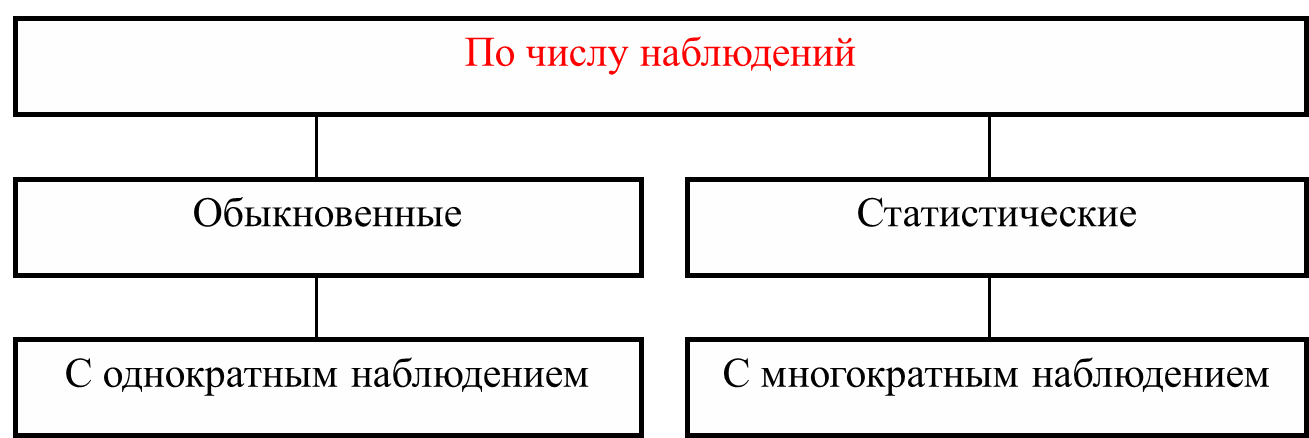

Обыкновенные измерения — измерения, выполняемые с однократным наблюдением;

Статистические измерения — измерения с многократными наблюдениями.

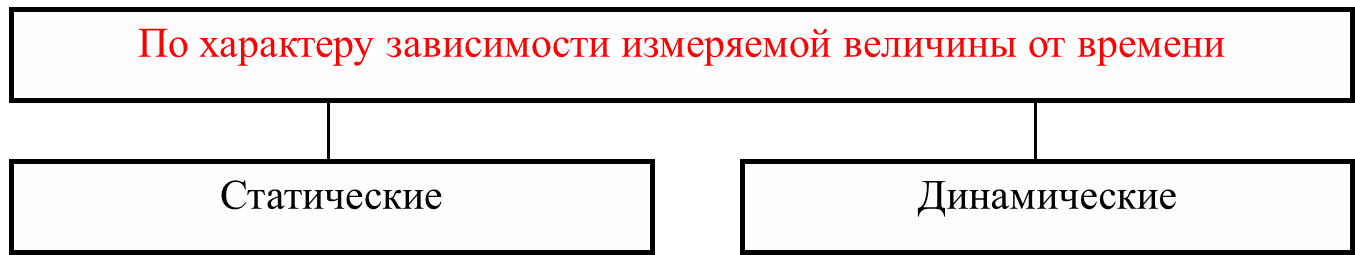

Cтатические – это вид измерения, при которых измеряемая величина остается постоянной во времени в процессе измерения;

Динамические – это вид измерения, при которых измеряемая величина изменяется в процессе измерения и является непостоянной во времени.

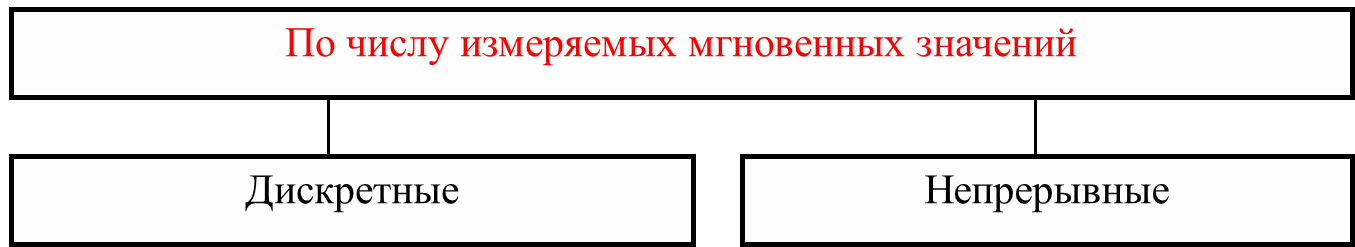

Дискретные измерения – измерения, при которых на заданном интервале времени число измеряемых мгновенных значений конечно.

Непрерывные (аналоговые) – измерения, при которых на заданном интервале времени число измеряемых мгновенных значений бесконечно.

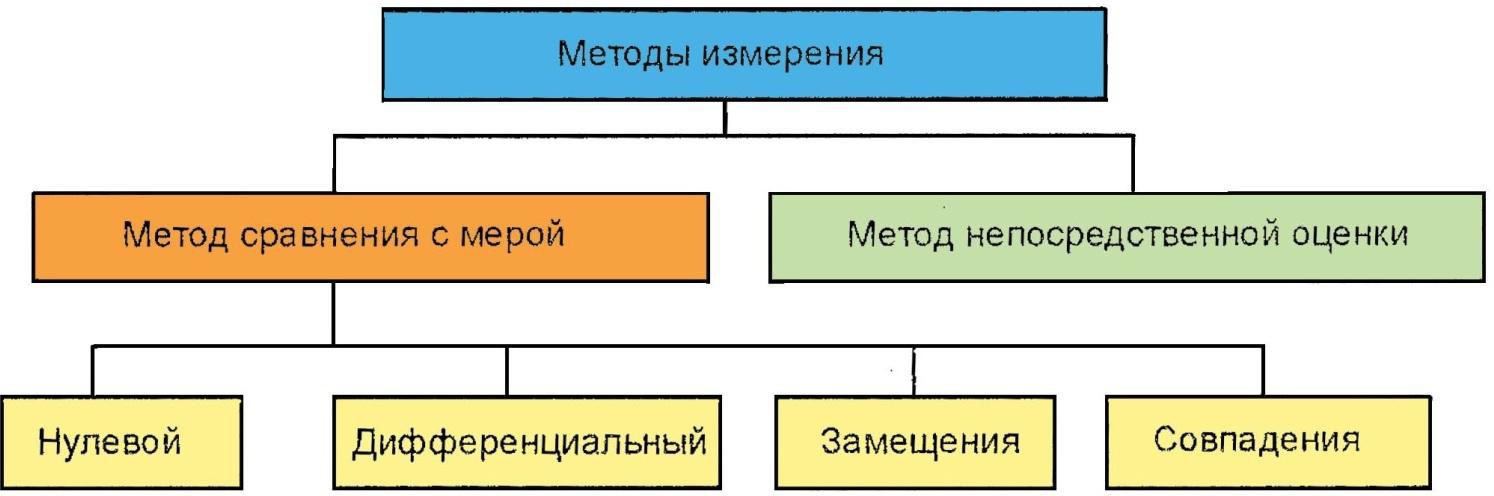

Методы измерений — часть области измерений, состоящая в различии приемов использования принципов и средств измерений.

Метод непосредственной оценки характеризуется тем, что значение измеряемой величины определяется непосредственно по отсчетному устройству измерительного прибора, заранее градуированного в единицах измеряемой величины. Этот метод является наиболее простым и поэтому широко применяется при измерении различных величин, например: измерение веса тела на пружинных весах, силы электрического тока стрелочным амперметром, разности фаз цифровым фазометром и т.д.

Метод сравнения с мерой – метод измерений, в которых известную величину сравнивают с величиной, воспроизводимой мерой. Эти методы по сравнению с методом непосредственной оценки более точны, но несколько сложны.

Пример: измерение длины линейкой.

Группа методов сравнения с мерой включает в себя следующие методы:

Нулевой метод является разновидностью метода противопоставления, в котором результирующий эффект воздействия величин на прибор сравнения доводят до нуля. Этим методом измеряют электрическое сопротивление по схеме моста с полным его уравновешиванием.

Дифференциальный метод представляет собой метод сравнения с мерой, в котором на измерительный прибор (обязательно прибор сравнения) воздействует разность измеряемой величины и известной величины, воспроизводимой мерой, причем эта разность не доводится до нуля, а измеряется измерительным прибором прямого действия.

Метод совпадений (или метод «нониуса») представляет собой метод сравнения с мерой, в котором разность между измеряемой величиной и величиной, воспроизводимой мерой, измеряют, используя совпадение отметок шкал или периодических сигналов.

Метод замещения представляет собой метод сравнения с мерой, в котором измеряемую величину замещают известной величиной, воспроизводимой мерой. Например, взвешивание с поочередным помещением измеряемой массы и гирь на одну и ту же чашку весов.

3.2. Качество измерений

Точность измерения – это степень приближения результатов измерений к истинному значению измеряемой величины.

Термин «точность» применим лишь для сравнения результатов или относительной характеристики методов измерений, например, точность измерения длины с помощью микрометра больше, чем при измерении с помощью штангенциркуля.

Правильность — свойство измерений, отражающее близость к нулю систематических погрешностей в их результатах. Результаты измерений правильны, когда они не искажены систематическими погрешностями.

Сходимость — свойство измерений, отражающее близость друг другу результатов измерений, выполняемых в одинаковых условиях, одним и тем же средством измерения, одним и тем же оператором.

Воспроизводимость — свойство измерений, отражающее близость друг к другу результатов измерений, выполняемых в различных условиях — в различное время, в разных местах, разными методами и средствами измерений. В процедурах испытаний продукции воспроизводимость, как и сходимость, также является важнейшей характеристикой.

Достоверность измерений – это характеристика, определяющая степень доверия к полученным результатам измерений.

По реализованной точности и по степени рассеяния результатов при многократном повторении измерений одной и той же величины различают:

Равноточные измерения – ряд измерений какой-либо величины, выполненных одинаковыми по точности средствами измерений в одних и тех же условиях с одинаковой тщательностью.

Неравноточные измерения – ряд измерений какой-либо величины, выполненных различающимися по точности средствами измерений и (или) в разных условиях.

Измерения в двух сериях считают равнорассеянными.

Неравнорассеянными измерения в зависимости от совпадения или различия оценок случайных составляющих погрешностей измерений сравниваемых серий 1 и 2.

При измерительном контроле одного объекта либо группы однотипных объектов представительными могут считаться только те результаты, которые адекватно отражают исследуемые свойства объекта или группы объектов.

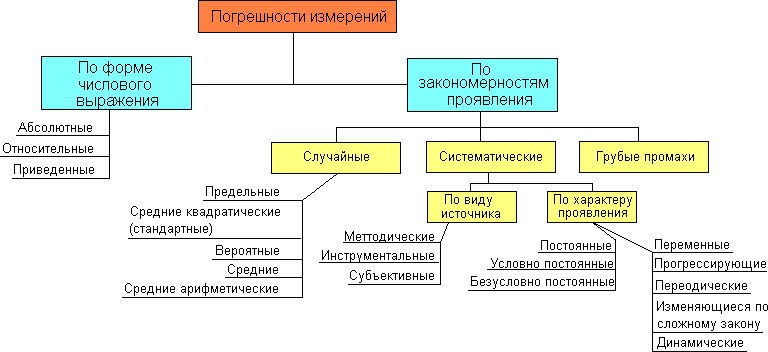

3.3. Погрешности измерений

Погрешность измерения – это отклонение результата измерения от истинного значения измеряемой величины.

Причины появления погрешностей – неверный выбор методов измерения, неверный подбор средств измерения и невнимательность ошибка оператора.

Источниками появления погрешностей при измерениях могут служить различные факторы, основными из которых являются несовершенство конструкции средств измерений или принципиальной схемы метода измерения, неточность изготовления средств измерений, несоблюдение внешних условий при измерениях, субъективные погрешности и т. д.

Применяются четыре способа исключения погрешностей:

Случайной погрешностью измерения называют погрешность, которая при повторных измерениях одной и той же величины в одних и тех же условиях изменяется случайным образом по знаку и (или) величине. Случайная составляющая погрешности возможна из-за трения в опорах подвижной части прибора, колебаний температуры окружающего воздуха, влияния магнитных и электрических промышленных потерь и пр.

Систематической погрешностью измерения называется погрешность, которая при повторных измерениях одной и той же величины в одних и тех же условиях остается постоянной или закономерно изменяется. Источником систематической погрешности может служить, например, неточное нанесение отметок на шкалу стрелочного прибора, деформация стрелки.

При измерениях могут появляться также очень большие грубые погрешности (промахи), которые возникают, как правило, из-за ошибок или неправильных действий оператора, а также из-за кратковременных отказов или сбоев в работе измерительных приборов и других резких изменений условий проведения измерений.

Наиболее характерными из них являются: неправильный отсчет по шкале измерительного устройства, неправильная запись результата наблюдения (описка), неправильная запись значений отдельных мер использованного набора и т. п., ошибки при действиях с приборами, если они повторяются при измерениях.

4. Погрешности измерений

Виды систематических погрешностей. По виду источника:

Методические – составляющая систематической погрешности измерений, обусловленная несовершенством принятого метода измерений.

Инструментальные – составляющая систематической погрешности измерений, обусловленная погрешностью применяемого средства измерения.

Субъективные – составляющая систематической погрешности измерений, обусловленная индивидуальными особенностями оператора.

По характеру проявления:

Постоянные – составляющая систематической погрешности измерений, обусловленная неправильной установкой начала отсчета, неправильной градуировкой и юстировкой средств измерения и остаются постоянной при всех повторных наблюдениях.

Переменные – меняющиеся с течением времени. Они делятся:

Прогрессирующие – непрерывно возрастающие или убывающие погрешности (погрешности вследствие износа измерительных наконечников, контактирующих с деталью при контроле )

Периодические – погрешности, значение которых является периодической функцией времени или перемещения указателя измерительного прибора.

Изменяющиеся по сложному закону – погрешности, которые происходят вследствие совместного действия нескольких систематических погрешностей.

Статическая погрешность – это погрешность, которая возникает в процессе измерения постоянной (не изменяющейся во времени) величины.

Динамическая погрешность – это погрешность, численное значение которой вычисляется как разность между погрешностью, возникающей при измерении непостоянной (переменной во времени) величины, и статической погрешностью (погрешностью значения измеряемой величины в определенный момент времени).

По степени полноты информации об их характере и значениях:

Определенные можно отнести любые известные по числовому значению и знаку погрешности.

Неопределенные следует отнести невыявленные систематические, а также погрешности случайные (собственно случайные) и грубые погрешности, значения которых не были определены экспериментально.

Неисключенные остатки систематических погрешностей имеют место при любом, даже самом тщательном выявлении и исключении систематических составляющих. В принципе эти погрешности могут быть выявлены и исключены (как систематические), однако иногда они остаются невыявленными из-за сложности технического решения такой задачи.

5. Средства измерений физических величин

Средство измерения (СИ) — это техническое средство или совокупность средств, применяющееся для осуществления измерений и обладающее нормированными метрологическими характеристиками. При помощи средств измерения физическая величина может быть не только обнаружена, но и измерена.

Меры – это средства измерения определенного фиксированного размера, многократно используемые для измерения.

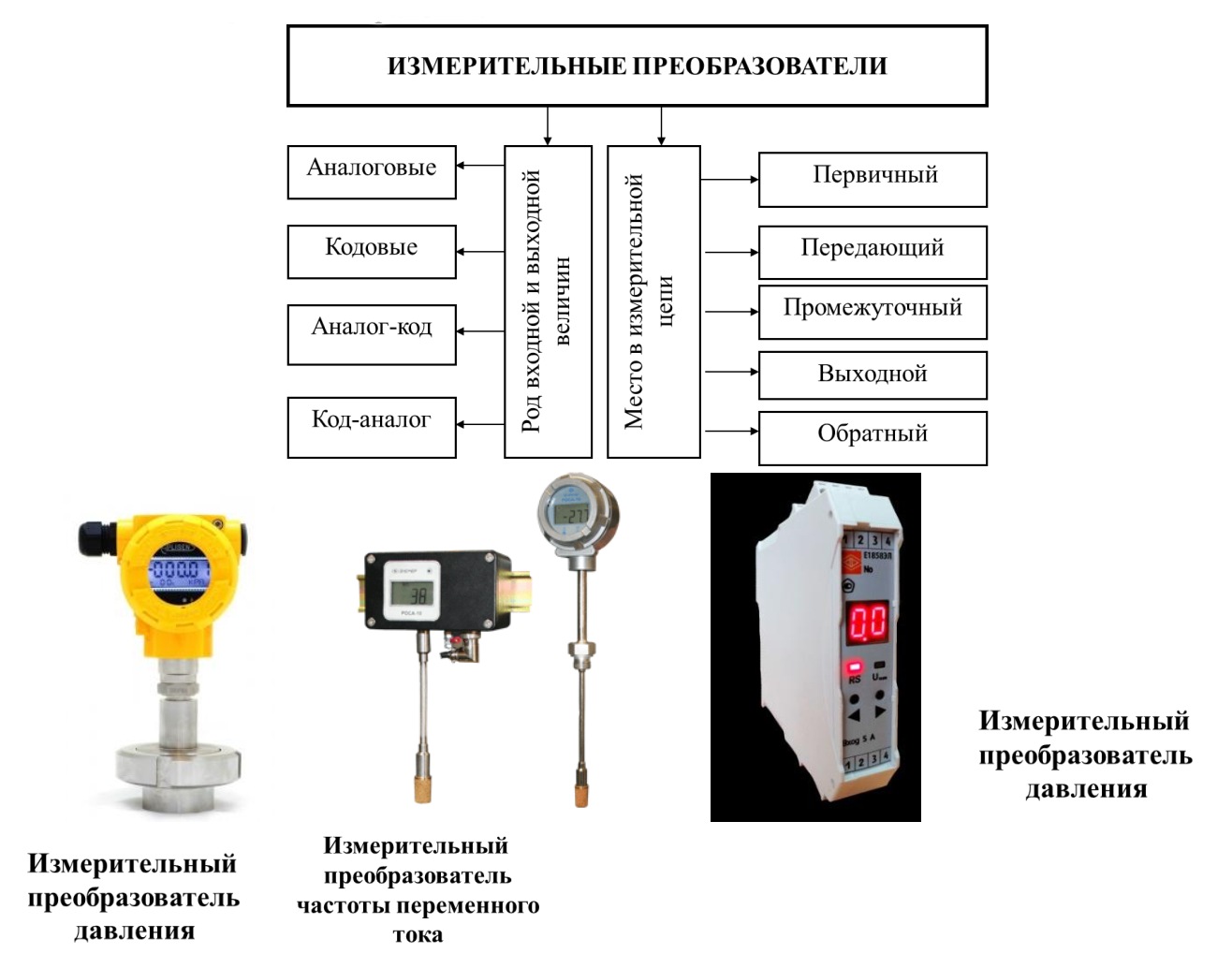

Измерительный преобразователь – средство измерения, которое преобразует сигнал измерительной информации в форму, удобную для его передачи, последующего преобразования, а затем обработки и хранения.

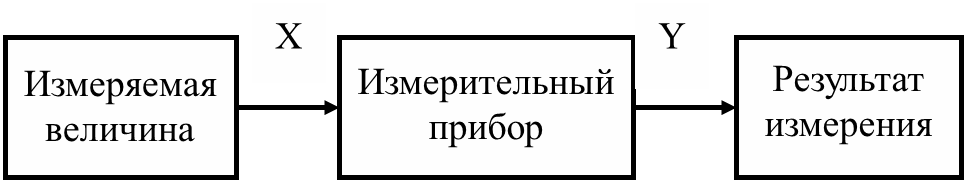

Измерительный прибор – средство измерения, которое, в отличие от преобразователя, служит для выработки сигнала в форме, которая доступна для непосредственного восприятия наблюдателем.

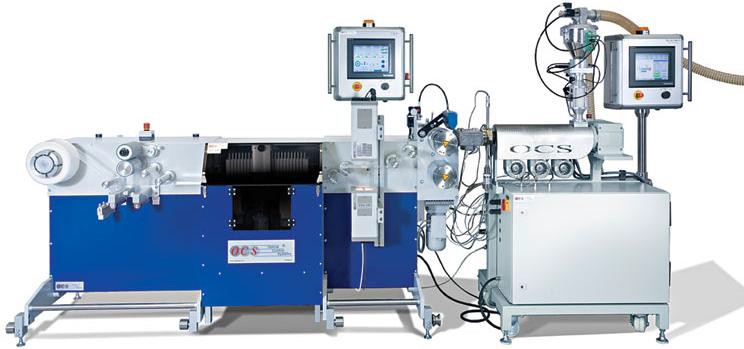

Измерительные установки – это совокупность средств измерений (меры, измерительные приборы и преобразователи) и вспомогательных устройств, объединенных функционально.

Измерительные системы – представляет собой такую же совокупность, но составляющие ее звенья соединены между собой каналами связи, которые размещены в разных точках контролируемого пространства.

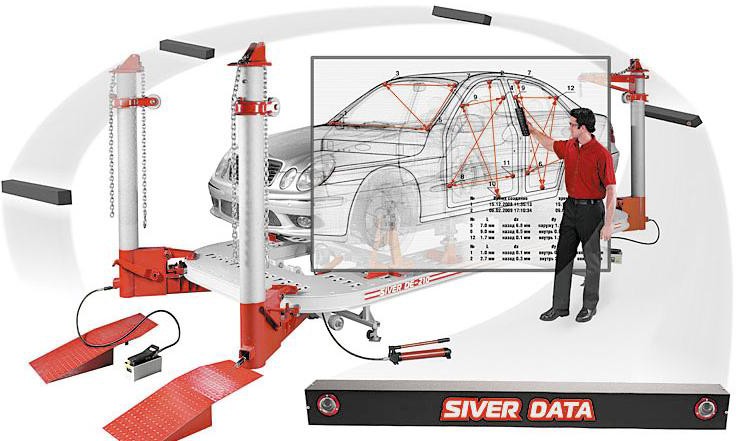

Система измерения геометрии кузова автомобиля Измерительные индикаторы – представляет собой такую же совокупность, но составляющие ее звенья соединены между собой каналами связи, которые размещены в разных

точках контролируемого пространства.

5.1. Структурная схема средств измерений

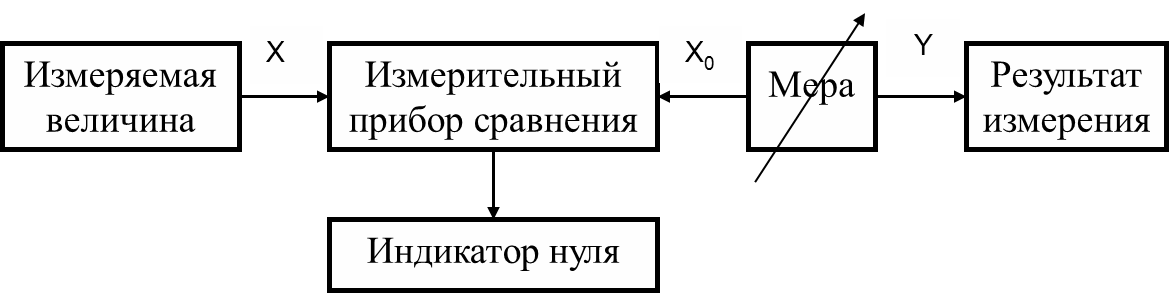

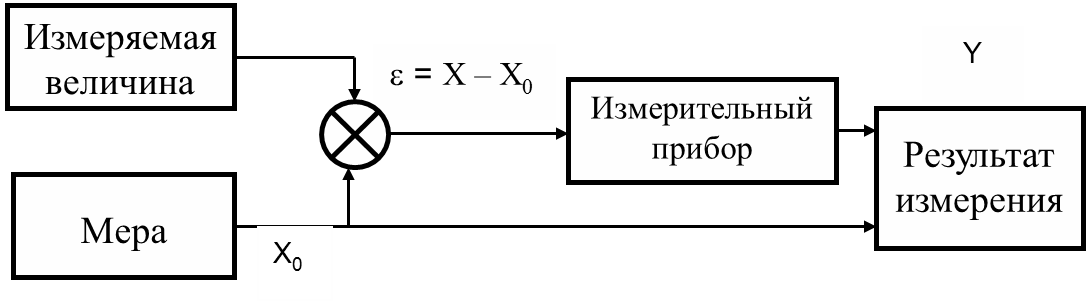

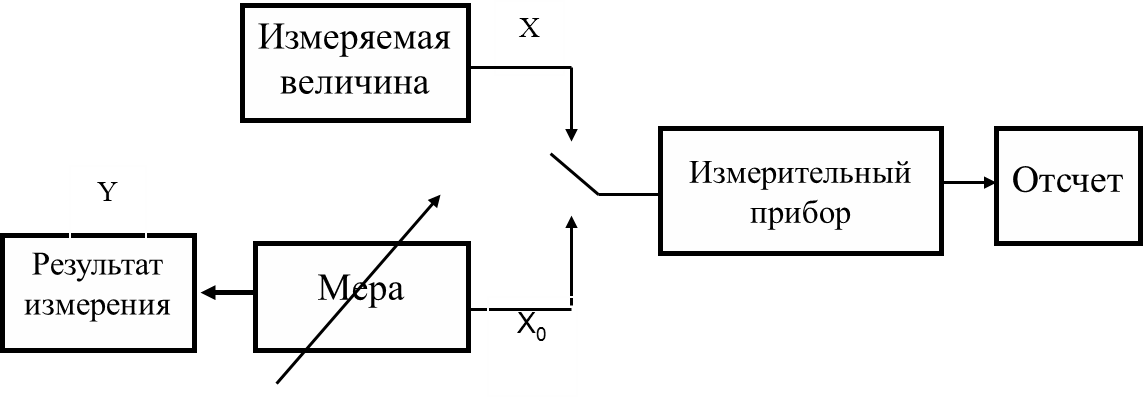

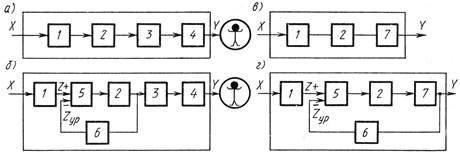

На рис. приведены структурные схемы измерительных устройств прямого действия (а, в) и сравнения (б, г).

Первое часто называют измерительными устройствами прямого преобразования, а второе – измерительными устройствами уравновешивающего, или компенсационного, преобразования.

1). Чувствительный элемент; 2). Промежуточный преобразовательный элемент; 3). Измерительный механизм; 4). Выходной сигнал; 5). Преобразовательный элемент;

Метрологические характеристики средств измерения — характеристика одного из свойств средства измерений, влияющая на результат измерений и его погрешность.

Метрологические характеристики, устанавливаемые нормативными документами на средства измерений, называют нормируемыми метрологическими характеристиками, а определяемые экспериментально – действительными.

Выделяют следующие метрологические характеристики измерительного инструмента:

Статические характеристики средств измерений:

5.2. Статические погрешности средств измерений

Частные метрологические характеристики

Цена деления шкалы – разность значений величины, соответствующих двум соседним отметкам шкалы;

Предел показаний и измерений – это минимальное (нижний предел) и максимальное (верхний предел) значения шкалы прибора.

Диапазон показаний – область значений шкалы прибора, ограниченная начальной и конечной отметками шкалы.

Диапазон измерений – область значений измеряемой величины, в пределах которой нормированы допускаемые пределы погрешности прибора.