Что понимают под точностью детали

Дать определение понятию точность деталей. Указать параметры точности деталей

Первым показателем точности детали является точность расстояния между какими-либо ее двумя поверхностями, или точность размеров поверхности детали, придающих ей те или иные геометрические формы (например, диаметр и длина цилиндрической поверхности).

Размер понимается как расстояние между двумя небольшими участками двух или одной поверхности, поэтому практически в подавляющем большинстве случаев безразлично, от которой из двух поверхностей или от какой из выбранных частей одной поверхности до другой производится измерение расстояния. В соответствии с этим размер принято изображать двусторонней стрелкой, соединяющей участки измеряемых поверхностей или одной поверхности.

Точность поворота одной поверхности относительно другой, выбранной за базу, служит вторым показателем точности детали. Так как деталь представляет собой пространственное тело, то точность поворота одной поверхности относительной другой обычно рассматривается в двух перпендикулярных координатных плоскостях.

Под точностью поворота понимается величина отклонения от требуемого углового положения одной поверхности относительно другой в каждой из двух координатных плоскостей.

В подавляющем большинстве случаев, встречающихся в практике, важно знать, которую из двух поверхностей следует расположить в том или ином угловом положении относительно другой поверхности или, другими словами, какую из поверхностей выбрать за базу. Это объясняется различием функций, выполняемых различными поверхностями детали при ее работе в машине.

Точность геометрических форм поверхностей детали, или правильность геометрических форм, понимается, как наибольшее приближение каждой из поверхностей детали к ее геометрическому представлению.

Показать теоретическую схему базирования заготовки при ее установке по плоскости основания и двум боковым поверхностям (в трех проекциях).

Содержание метода полной взаимозаменяемости.

Точность обработки

Качество обработки деталей машин определяется двумя критериями: точностью обработки и шероховатостью обработанных поверхностей.

Под точностью обработки понимают степень соответствия изготовленной детали заданным размерам и форме. В большинстве случаев форма деталей определяется комбинацией известных геометрических тел: цилиндрических, конических, плоскостей и т. д. Можно установить следующие основные критерии соответствия детали заданным требованиям:

Отклонения формы и расположения поверхностей

Отклонение формы реальной поверхности от номинальной, т. е. заданной чертежом, оценивается наибольшим расстоянием D между точками реальной поверхности и номинальной, измеренным по нормали к последней. Отклонения формы и расположения поверхностей регламентируются ГОСТом. Наиболее часто встречающиеся из них:

Отклонения от плоскостности:

Отклонения от круглости:

Рисунок 1. Определение величины отклонения формы

Рисунок 2. Отклонения профиля продольного сечения

Рисунок 3. Отклонения расположения

Отклонения расположения характеризуется отклонением реального расположения поверхностей (осей) от их номинального расположения:

Факторы, определяющие точность обработки

В состав погрешности обработки входят:

Погрешность настройки складывается из:

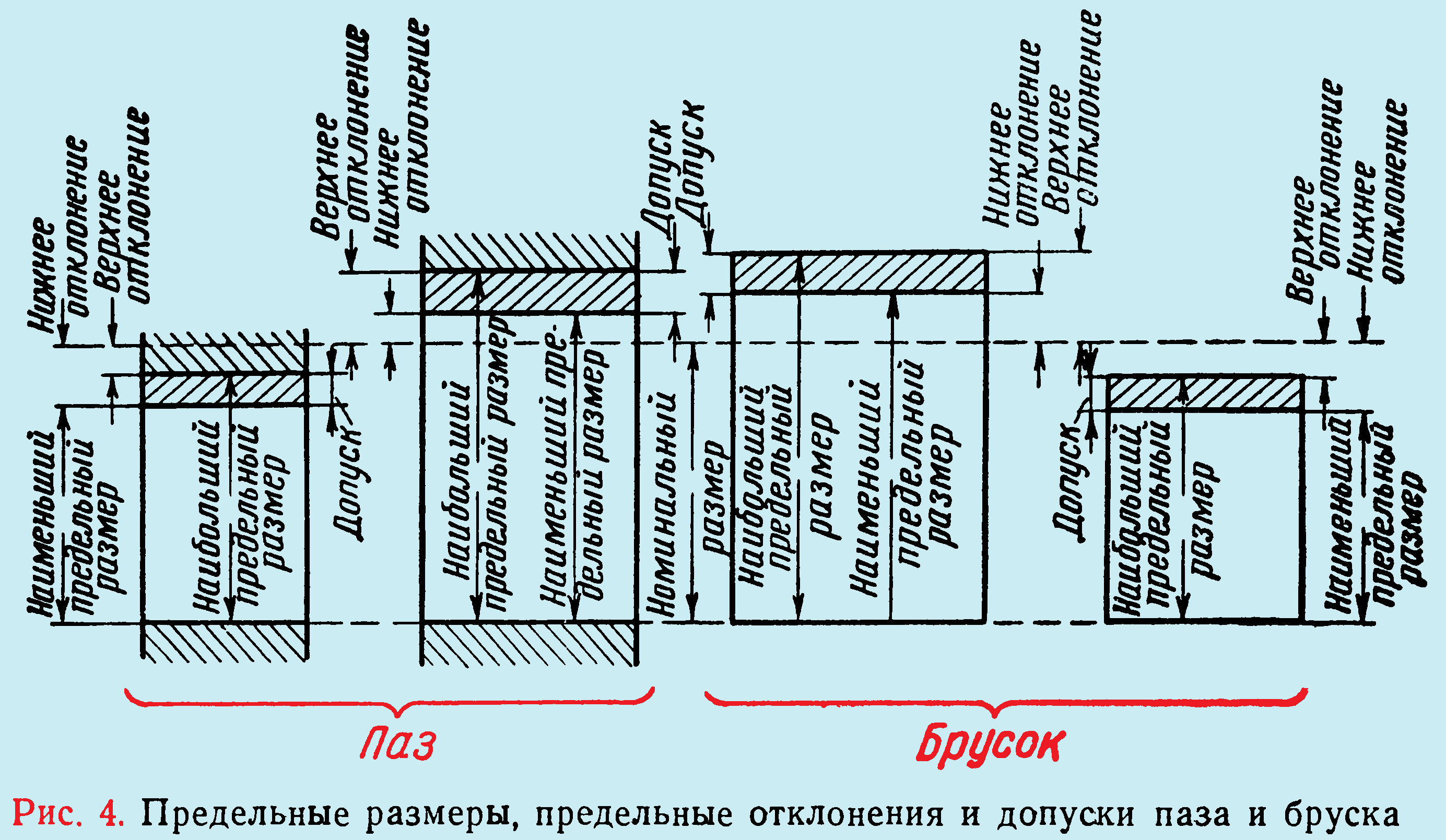

Рисунок 4.

Точность настройки станка и режущего инструмента

При смещении резца на размер а вверх-вниз относительно оси станка (рис. 4) диаметр D заготовки увеличивается.

Биение вращающихся центров станка приводит к биению обрабатываемых поверхностей заготовки относительно оси центральных отверстий. При перестановке обработанной заготовки на другой станок с другим биением центров может возникнуть отклонение от соосности у заготовок, обрабатываемых в разных условиях.

Жёсткость технологической системы

Жёсткостью технологической системы называют отношение радиальной силы резания Py, направленной перпендикулярно обрабатываемой поверхности, к смещению y режущей кромки инструмента относительно обрабатываемой поверхности заготовки в том же направлении:

Под влиянием силы резания возникает упругая деформация элементов технологической системы СПИД (изгиб и сжатие резца, изгиб заготовки и т.п.). Если бы под действием сил резания заготовка и инструмент не деформировались, то обработанная поверхность имела бы форму цилиндра диаметром d (рис.5).

Деформации режущего инструмента, зависящие от величины его вылета из резцедержателя, особенно сказываются при растачивании глубоких отверстий (рис. 8).

Влияние на точность обработки температуры и других факторов

В процессе резания звенья технологической системы нагреваются, что приводит к возникновению температурных погрешностей. Так, вследствие нагрева инструмента удлиняется его режущая часть, что приводит к возникновению погрешности формы и размеров при обработке длинных поверхностей.

Температура нагрева обрабатываемой заготовки зависит от количества теплоты, поступающей в заготовку, которая в свою очередь зависит от массы заготовки, теплоёмкости её материала, режима резания. Чем больше масса заготовки, тем меньше она подвержена температурным деформациям.

При работе станка выделяется теплота из-за трения в узлах и подшипниках, вследствие чего нагреваются детали станка и его механизмы. У токарно-винторезного станка главным образом нагревается передняя бабка. Задняя бабка, суппорт и станина нагреваются незначительно. Ввиду больших масс частей станка происходят медленные температурные деформации, которые незначительно влияют на точность обработки.

Большое влияние на точность обработки оказывает размерный износ режущего инструмента в направлении нормали к обрабатываемой поверхности. Величина износа зависит от пути, пройденного резцом за период его стойкости, т.е. пути резания:

Характеристикой интенсивности размерного износа является относительный износ (мкм), т.е. размерный износ приходящийся на 1000 м пути резания:

Рисунок 9.

Рисунок 10.

Тогда размерный износ может быть определён по формуле:

Точность обработки деталей

Взаимозаменяемость деталей.

Выпуск велосипедов, мотоциклов, тракторов, автомобилей, электродвигателей, швейных и других машин осуществляется на заводах такими темпами, когда счет времени обработки и сборки ведется не только минутами, но и секундами. Детали этих машин должны быть изготовлены точно по чертежам и техническим условиям так, чтобы при сборке они подходили одна к другой без слесарной подгонки, что сокращает время на сборку и удешевляет стоимость изделия. Важно также, чтобы при ремонте машины новая деталь, заменяющая изношенную, могла быть установлена на ее место без подгонки. Детали, удовлетворяющие таким требованиям, называются взаимозаменяемыми. Взаимозаменяемость – это свойство деталей занимать свои места в узлах и изделиях без предварительного подбора или подгонки по месту.

Сопряжение деталей.

Две детали, подвижно или неподвижно соединяемые друг с другом, называют сопрягаемыми. Размеры, по которым происходит соединение этих деталей, называют сопрягаемыми размерами. Размеры, по которым не происходит соединение деталей, называют свободными размерами. Примером сопрягаемых размеров может служить наружный диаметр фрезерной оправки и соответствующий ему диаметр отверстия в насадной фрезе, диаметр шейки оправки и соответствующий ему диаметр отверстия в подшипнике подвески. Примером свободных размеров может служить наружный диаметр установочных колец фрезерной оправки, длина фрезерной оправки, ширина цилиндрической фрезы.

Сопрягаемые детали должны быть выполнены взаимозаменяемыми.

Понятие о точности обработки.

Изготовить партию взаимозаменяемых деталей абсолютно одинакового размера невозможно, так как на точность обработки влияют неточность и износ станка, износ фрезы, неточности при установке и закреплении заготовки и другие причины. Как правило, все детали данной партии при обработке имеют отклонения от заданных размеров и формы. Но величины этих отклонений должны быть назначены таким образом, чтобы сопрягаемые размеры могли обеспечить сборку деталей без подгонки, т.е. чтобы детали были взаимозаменяемыми.

Конструкторы изделий при назначении величины допускаемых отклонений на сопрягаемые детали руководствуются установленными государством стандартами – ГОСТ. Ниже вкратце излагаются основные понятия о допусках и предельных отклонениях, вытекающие их ГОСТ 7713-55.

Понятие о допуске и предельных отклонениях. Величина допустимых отклонений указывается в чертежах детали со знаками плюс и минус.

Знак минус показывает, что деталь может быть изготовлена с отклонением в меньшую сторону; знак плюс показывает, что деталь может быть изготовлена с отклонением в большую сторону. Например, поставленный в чертеже бруска размер 10-0,1 мм показывает, что брусок может быть отфрезерован так, чтобы после его обработки его размер лежал в пределах между 10 мм и 9,9 мм. Точно также поставленный в чертеже диаметр паза 10 +0,2 мм показывает, что паз может быть отфрезерован так, чтобы после обработки его размер лежал в пределах между 10 мм и 10,2 мм.

Поставленный в чертеже размер 10 +0,2 -0,1 мм показывает, что обработанная деталь будет годной, если ее размер составляет не менее 9,9 мм и не более 10,2 мм, т.е. лежит в этих пределах.

Номинальным размером называется основной расчетный размер, от которого исходят при назначении отклонений. Если в чертеже указан размер 10 +0,2 -0,1 мм, то размер 10 мм называется номинальным.

Действительным размером называется размер, полученный при измерении обработанной детали. Размеры, между которыми может находиться действительный размер годной детали, называются предельными размерами. Действительный размер детали с размерами 10 +0,2 -0,1 мм может лежать в пределах 10+0,2 = 10,02 мм и 10-0,1 =9,9 мм. Больший размер называется наибольшим предельным размером, а меньший – наименьшим предельным размером.

Разность между наибольшим и наименьшим предельными размерами называется допуском размера.

Допуск можно также определить, как разность между верхним и нижним предельными отклонениями.

Действительным отклонением называется разность между действительным и номинальным размерами.

При графическом изображении допусков отклонения размеров откладываются от линии, соответствующей номинальному размеру и называемой нулевой линией; положительные отклонения откладываются вверх от нулевой линии, а отрицательные – вниз.

Зазоры и натяги.

Если брусок с размерами грани 10-0,1 мм посадить в паз с размерами грани 10 +0,2 +0,1 мм, то в соединении бруска с пазом получится зазор, и брусок можно будет передвигать вдоль паза. Такая посадка (сопряжение двух деталей) называется свободной. Наибольший зазор в этом случае составит 0,3 мм, а наименьший будет равен 0,1 мм.

Если же размер бруска будет 10 +0,2 +0,1 мм, а паза 10-0,1 мм, то брусок не войдет свободно в паз и его придется вставлять с силой или запрессовывать. В соединении получится натяг или отрицательный зазор, наименьшая величина которого равна 0,1 мм. А наибольшая 0,3 мм. Такая посадка называется неподвижной, так как брусок нельзя будет передвигать вдоль паза.

Таким образом, можно сделать следующие заключения.

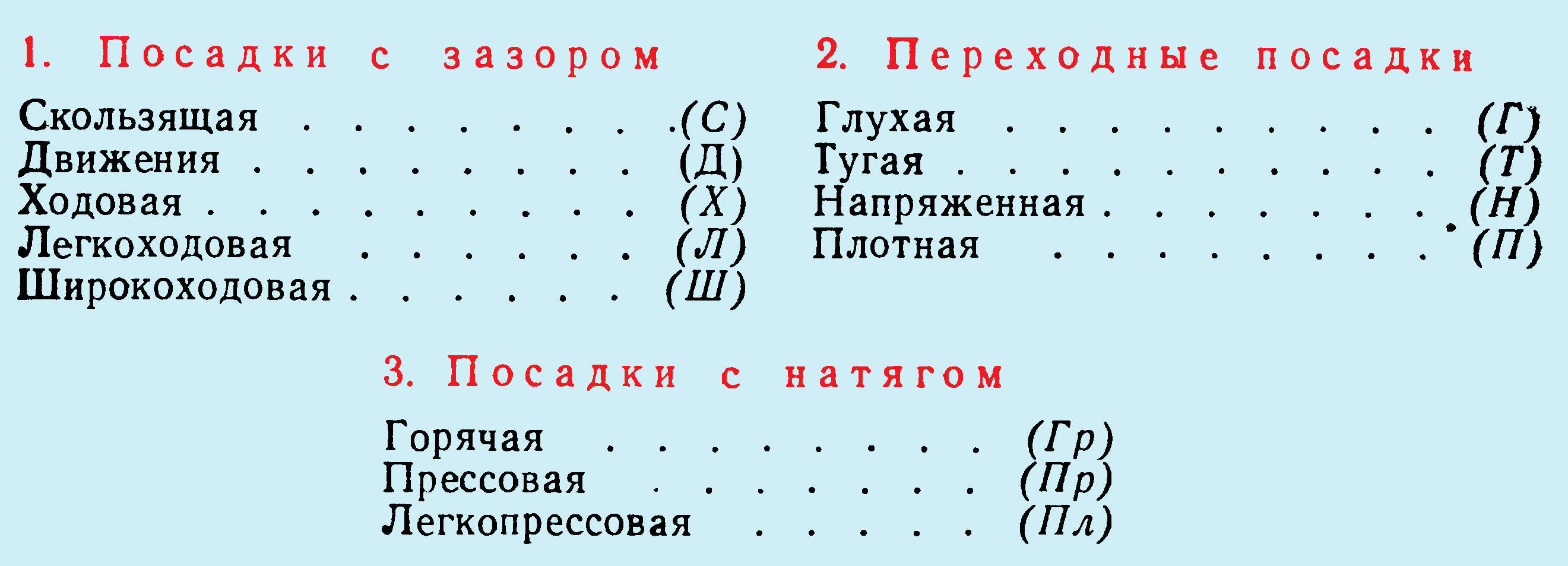

Посадки.

Посадкой называется характер соединения сопрягаемых деталей, определяемый разностью между размерами паза и бруска, создающий большую или меньшую свободу (зазор или натяг) их относительного перемещения или степень сопротивления взаимному перемещению. В зависимости от наличия в сопряжении бруска и паза зазора или натяга различают посадки с зазором, с натягом и переходные.

Посадками с зазором, или свободными, называют такие посадки, при которых обеспечивается возможность относительного перемещения сопряженных деталей во время работы. В зависимости от величины зазора степень относительного перемещения деталей, сопряженных свободной посадкой, может быть различной. Для вращения шпинделя фрезерного станка в подшипниках зазор должен быть меньшим и, следовательно, посадка более тугой, чем для посадки колец на фрезерную оправку.

Посадками с натягом, или неподвижными, называют посадки, при которых во время работы не должно происходить перемещения сопряженных деталей относительно друг друга. В зависимости от величины натяга степень свободы сопряженных деталей неподвижной посадки может быть различной. Так, посадку шейки вала в кольцо шарикоподшипника производят с меньшим натягом, чем посадку колеса железнодорожного вагона на шейку оси.

При переходных посадках возможно получение, как натягов, так и зазоров. При наибольшем предельном размере бруска и наименьшем предельном размере паза получается натяг, а при наименьшем предельном размере бруска и наибольшем предельном размере паза получается зазор (в таблицах допусков в графе «натяг» обозначен знаком минус).

Ниже приводятся посадки, относящиеся к рассмотренным трем группам; в скобках даются их сокращенные обозначения.

Наибольший натяг получается при горячей посадке, меньший — при прессовых посадках; наименьший зазор получается при скользящей посадке, немного больший — при посадке движения, почти втрое больший при ходовой, затем еще больший при легкоходовой и, наконец, наибольший при широкоходовой посадке.

При глухой, тугой, напряженной и плотной посадках, как указывалось выше, возможны натяги и зазоры в зависимости от получающихся отклонений размера.

Классы точности.

Точность изготовления характеризуется величиной допускаемых отклонений от заданных размеров и формы. Для разных машин требуются детали с различной точностью обработки. Очевидно, что детали плуга, дорожного катка и других сельскохозяйственных и дорожных машин могут быть изготовлены менее точно, чем детали фрезерного станка, а детали фрезерного станка требуют меньшей точности, чем детали измерительного прибора. В связи с этим в машиностроении детали разных машин изготовляют по разным классам точности. В СССР (были) приняты десять классов точности.

Применение классов точности в различных областях

Чтобы показать, с какой посадкой и по какому классу точности нужно изготовить деталь, в чертежах на номинальных сопрягаемых размерах ставится буква, обозначающая посадку, и цифра, соответствующая классу точности. Например, С4 означает: скользящая посадка 4-го класса точности; Х3 — ходовая посадка 3-го класса точности и т. п. Для посадок 2-го класса точности (особенно широко распространенных) цифра 2 не ставится. Поэтому, если в чертеже на сопрягаемом размере рядом с буквой посадки нет цифры, то это значит, что деталь надо изготовить по 2-му классу точности. Например, Л означает легкоходовая посадка 2-го класса точности.

Электронное учебное пособие по курсу Техническая механика»

Тема 2. Точность механической обработки детали

Точность изготовления машин

Стандартами (ГОСТ 2.308, ГОСТ 24642, ГОСТ 24643) установлены следующие показатели точности:

точность размеров – точность расстояний между различными элементами деталей и сборочных единиц;

отклонения формы – отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или профиля;

отклонения взаимного расположения элементов деталей – отклонение реального взаимного расположения элементов детали от заданного;

Рис. 1. Виды сопрягаемых поверхностей

Под размером элементов, образующих соединения, понимается: числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения (в машиностроении обычно в миллиметрах). Разность размеров отверстия и вала до сборки определяет характер соединения деталей, или посадку, то есть большую или меньшую свободу относительного перемещения деталей. Разность размеров отверстия и вала, если размер отверстия больше размера вала, называется зазором (2. а )

Зазор характеризует свободу относительного перемещения деталей соединения. Разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия, называется натягом (2. б\

Рис 2. Зазор и натяг в соединении

Точность и погрешность изготовления деталей машин

При проектировании деталей машин их геометрические параметры задаются размерами элементов, а также формой и взаимным расположением их поверхностей. При изготовлении возникают отступления геометрических параметров реальных деталей от идеальных (запроектированных) значений. Эти отступления называются погрешностями. Степень приближения действительных параметров к идеальным называется точностью. Понятия о точности и погрешности взаимосвязаны. Точность характеризуется действительной погрешностью или пределами, ограничивающими значение погрешности. Чем уже эти пределы, тем меньше погрешности, тем выше точность. Точность деталей по геометрическим параметрам есть совокупное понятие, подразделяющееся по следующим признакам:

Получить при изготовлении абсолютно точное идеальное значение параметра нельзя. Поэтому на все параметры детали должны быть назначены пределы, ограничивающие их погрешности, то есть наибольшее и наименьшее допустимые значения параметра. Эти пределы в процессе изготовления и контроля деталей являются критериями их годности.

Действительный и предельные размеры.

Рис.3. Предельные размеры и допуск

Разность между наибольшим и наименьшим предельными размерами называется допуском размера:

Допуск является мерой точности размера. Чем меньше допуск, тем выше точность детали.

Номинальный размер. Отклонение. Поле допуска

При выполнении чертежей и измерениях размер, как правило, удобнее выражать не в абсолютной форме – полным числовым значением, а с помощью отклонения его от номинального размера.

Номинальным размером (Dн, d н ) называется размер, который служит началом отсчета отклонений и относительно которого определяются предельные размеры. Номинальный размер указывают в чертежах деталей. Он выбирается не произвольно, а исходя из функционального назначения детали путем расчета (на прочность, жесткость и т. п.) и на основе других конструктивных и технологических соображений. При этом расчетное значение номинального размера должно округляться до ближайшего большего нормального линейного размера по стандарту.

Отклонением размера называется алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером. Отклонения могут быть и положительными и отрицательными. Если размер равен номинальному размеру, то его отклонение равно нулю.

Действительным отклонением называется алгебраическая разность между действительным и номинальным размерами:

Предельным отклонением называется алгебраическая разность между предельным и номинальным размерами. Различают верхнее и нижнее предельные отклонения.

Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами (рис. 4):

Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами:

При необходимости, пользуясь этими формулами по номинальному размеру и отклонению можно подсчитать соответствующий предельный размер:

В эти формулы отклонения должны подставляться со своими знаками. Допуск размера может быть определен как разность предельных размеров.

Посадки. Предельные зазоры и натяги

Посадкой с зазором называется посадка, при которой обеспечивается зазор в соединении. В посадке с зазором поле допуска отверстия расположено над полем допуска вала (рис. 5).

Посадкой с натягом называется посадка, при которой обеспечивается натяг в соединении. В такой посадке поле допуска отверстия расположено под полем допуска вала (рис. 6).

Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга. В такой посадке поля допусков отверстия и вала полностью или частично перекрывают друг друга (рис. 7). Переходные посадки характеризуются наибольшими значениями натяга и зазора:

Единая система допусков и посадок (ЕСДП)

Рисунок 8 – Расположение основных отклонений валов и отверстий

Образование и обозначение полей допусков.

Поле допуска в ЕСДП образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Соответственно условное обозначение поля допуска состоит из буквы основного отклонения и числа – номера квалитета, например:

Рисунок 9 – Расположение основных отклонений в ЕСДП

Рисунок 10 – Указание допусков и предельных отклонений на чертежах а ) вал; б ) отверстие; в ) сборочный чертеж (соединение); г ) на поле чертежа

Допуски формы и расположения поверхностей

Отклонения (погрешности) формы и расположения поверхностей возникают в процессе обработки деталей на станках. В подвижных соединениях эти отклонения приводят к увеличению износа, к нарушению плавности хода, снижению точности механизмов. В неподвижных и плотных подвижных соединениях отклонения формы и расположения поверхностей вызывают неравномерность натягов или зазоров, вследствие чего снижаются прочность соединения, герметичность и точность центрирования. В соответствии со стандартами допуски формы и расположения поверхностей делятся на три группы:

Отклонением формы называется отклонение формы реальной поверхности (ограничивающей тело и отделяющей его от окружающей среды) от формы номинальной поверхности (рис. 11).

Рисунок 11 – Отклонение формы поверхности

Рисунок 12 – Схемы взаимного расположения прилегающих и реальных поверхностей.

На чертежах указания допусков формы и расположения поверхностей указываются либо непосредственно на изображении детали (рис. 13), либо в виде записи на поле чертежа в технических требованиях по типу

Рисунок 13 – Примеры обозначения отклонений формы и расположения поверхностей на чертежах

Базовая длина L – это длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности.

Базовая линия – это линия, определенным образом проведенная относительно профиля поверхности и служащая для оценки геометрических параметров поверхности.

Линия эквидистантная средней линии и проходящая через низшую точку профиля в пределах базовой длины, называется линией впадин профиля.

Согласно ГОСТ 2789 установлено шесть параметров шероховатости поверхности (рис. 14, а ).

Рисунок 14 – Параметры шероховатости поверхности

Волнистость представляет собой совокупность периодически повторяющихся возвышений и впадин с шагом значительно большим, чем шаг неровностей образующих шероховатость поверхности.

Вопросы и задания для самоконтроля