Что принимается за начало схватывания цементного теста

Что принимается за начало схватывания цементного теста

С целью определения влияния комплексной добавки полифункционального действия СС-3ТН на процессы структурообразования, изучено влияние дозировки на сроки схватывания. В табл. 1 приведены результаты испытаний цементного теста по определению нормальной густоты и сроков схватывания.

Анализ полученных результатов показывает, что добавка СС-3ТН снижает нормальную густоту с 27 % до 24,5 % в зависимости от дозировки и изменяет сроки начала схватывания с 3 часов до 1,6 часа, а конца с 5,5 до 3,1 часов. Можно предположить, что сочетание суперпластификатора С-3 и ускорителя твердения тиосульфата натрия подобрано в оптимальных соотношениях. Индивидуальное применение отдельных компонентов комплексной добавки полифункционального действия не позволяет комплексно влиять одновременно на нормальную густоту цементного теста и сроки схватывания [1, 2].

Исследования формирования структуры цементного камня в зависимости от различных факторов проводились рядом исследователей [3].

При проведении исследований ставилась задача по выяснению влияния комплексной добавки полифункционального действия СС-3ТН на свойства цементного камня в условиях естественного твердения, вида и строения продуктов гидратации, характера распределения и строения порового пространства цементного камня.

Структура цементного камня изучалась методами рентгеноструктурного, петрографического анализа и сканирующей электронной микроскопии (СЭМ) [1, 3].

Исследованию на СЭМ подвергался скол цементного камня после его наклейки на подложку и последующего напыления на его поверхность графита в вакуумной установке. Фотографирование поверхности скола СЭМ также проводилось при вакуумировании образцов, что было учтено при анализе фотоматериалов.

Дополнительно изучались шлифы срезов цементного камня, полученные путем их наклейки на стеклянную подложку и последующего шлифования до получения полупрозрачного шлифа. Шлифы в основном использовались для уточнения закристаллизованности вяжущего, определения размеров кристаллогидратов и анализа контактных швов при склейке поверхностей без применения клеев.

Количество пор и их размеры определялись методом их подсчета с использованием метрических приборов (сетка и линейка), учитывающих рабочее увеличение изображения исследуемой поверхности цементного камня. Известно, что дисперсность новообразований и их количество при гидратации вяжущего в присутствии ПАВ увеличивается в сравнении с гидратирующим вяжущим без добавки. При этом повышается плотность и упорядочивается структурная пористость цементного камня. Это объясняется тем, что адсорбировавшаяся молекула ПАВ замедляет рост новообразования, что в свою очередь порождает появление новых активных центров и повторение процесса [2].

Можно предположить, что добавка СС-3ТН также будет изменять структуру и пористость цементного камня. Различие микроструктуры цементного камня с добавкой и без добавки СС-3ТН показывает, что цементный камень без добавки (рис. 1, а) имеет более трещиноватую структуру и менее плотную упаковку гидратных новообразований. Кроме того, в его составе обнаружены в значительных количествах усадочные трещины, которые можно связывать с его высыханием при твердении в естественных условиях в ранние сроки – 1…3 суток. Цементный камень с добавкой СС-3ТН имеет более плотную упаковку кристаллогидратов, и в нем практически отсутствуют усадочные трещины, что можно связывать с нормальным твердением в естественных условиях.

Влияние комплексной добавки полифункционального действия СС-3ТН на нормальную густоту и сроки схватывания цементного теста

Количество от массы цемента, %

Сроки схватывания, ч

Рис. 1. Микроструктура цементного камня после 28 суток естественного твердения: а) без добавки; б) с добавкой СС-3ТН

Заметно влияние СС-3ТН на шлаковые зерна, которые имеют разрушенную структуру [1, 2]. Раскалывание шлакового зерна можно связывать с воздействием на него тиосульфата натрия, который активирует растворение его остеклованной поверхности, повышая его гидравлическую активность, кристаллизуется в образующихся микротрещинах и в результате разрушает его. На рис. 1, б, видно образование продуктов взаимодействия тиосульфата натрия и осколков шлакового зерна в виде светлого налета на их поверхности.

Поровая структура цементного камня с СС-3ТН в значительной степени отличается от поровой структуры цементного камня без добавки (рис. 2, а, б). Распределение пор в цементном камне без добавки более хаотичное и неоднородное, как по плотности, так и по размерам. Внутри пор наблюдаются различные кристаллы, например, многоугольника Са(ОН)2, заполняющие пору. Структура рыхлая, трещиноватая, контакт со шлаковым зерном в верхней части поры неплотный [2].

Цементный камень с комплексной добавкой полифункционального действия СС-3ТН имеет равномерное распределение пор и более близкий их размер друг к другу. Дно поры имеет гладкую поверхность, переходящую через контактную золу в плотный камень (рис. 2, б).

Зерна шлака плотно впаяны в структуру вяжущего, усадочных трещин значительно меньше. Гладкую поверхность пор можно связывать с гидрофобными свойствами их поверхности, препятствующими кристаллизации извести и других соединений. Гидрофобизированные поры значительно сильнее, чем гидрофобные, препятствуют накоплению и миграции через них как воды, так и водных растворов различных соединений. Флегматизация массопереноса создает благоприятные условия для его работы в условиях агрессивной среды при твердении в естественных условиях.

Рис. 2. Строение пор цементного камня (28 суток естественного твердения): а) без добавки; б) с добавкой СС-3ТН

Рис. 3. Микроструктура цементного камня (28 суток естественного твердения): а) пора с продуктами совместной гидратации ТСН и цементного теста; б) зерно шлака, диспергированное воздействием ТСН

Рис. 4. Петрография цементного камня (28 суток неестественного твердения): а) без добавки; б) с добавкой СС-3ТН

Влияние добавки на размеры и количество пор цементного камня

Состав по пористости

Цементный камень без добавки

Цементный камень с добавкой СС-3ТН

С целью уточнения действия тиосульфата натрия на структуру цементного камня его добавляли в цементную пасту в количестве индивидуально от 2 % до 8 % массы вяжущего. Исследования показали, что присутствие ТСН влияет на плотность цементного камня, пористость, однородность и структуру новообразования. Большая дозировка ТСН от массы вяжущего произведена с целью установления новообразований в цементном камне на рентгеноустановке. Анализ результатов как СЭМ, так и рентгеноструктуры позволяет предположить, что в результате взаимодействия ТСН с вяжущим образуются кальциевые соли тиосульфата, которые более устойчивы, чем соли тиосульфата натрия. Подтверждается также диспергирующее действие его на зерна шлака (рис. 3, а, б), что способствует повышению прочности цементного камня [4].

Петрографический анализ цементного камня показывает, что закристаллизованность цементного камня с добавкой СС-3ТН выше (рис. 4, б), чем без добавки (рис. 4, а).

Кристаллы с добавкой более мелкие и лучше закристаллизованы, видны четкие очертания новообразований в массе цементного камня. Кроме того, исследование пористости цементного камня показывает, что поры состава с добавкой имеют правильную округлую форму и равномерно распределены в объеме.

Подсчет пористости (табл. 2) выполнен по методу окулярной сетки. Общая пористость с применением добавки снижена на 0,6 %, что свидетельствует об уплотнении цементного камня. Кроме того, изменился качественный состав пор: так, количество пор размером до 0,5•10-2 см увеличилось на 5 %, размером до 1,0•10-2 см тоже на 5 %. Результаты петрографических исследований подтверждаются прочностными данными цементного камня.

Поскольку технология монолитного бетонирования предусматривает послойное возведение сооружений с перерывами в бетонировании, представляет интерес исследование контактного шва старого и нового бетонов [4, 5].

Рис. 5. Петрография контактного шва цементного камня: а) верхняя граница контакта; б) нижняя граница контакта

В настоящее время работы по обеспечению контактного шва между слоями бетона при непрерывном бетонировании более 3 суток выполнялись в основном полимерными композициями или коллоидными цементными клеями.

Основными факторами, по мнению Н.В. Михайлова, влияющими на сцепление старого и нового бетонов, являются условия образования и свойства кристаллического вещества контактной зоны. Исследования свойств контактной зоны проводились в «чистом виде», абстрагируясь от других факторов, которые могут существенно влиять на прочность сцепления, но не определяют физико-химические процессы, протекающие при сращивании бетонов [1, 5].

Для сопоставимости результатов экспериментов все операции со всеми составами цементных паст повторялись в одинаковой последовательности.

В.И. Соловьевым был предложен способ бесшовного возведения монолитных сооружений, позволяющий обеспечивать монолитность контактного шва [2]. При проведении опытов было обнаружено, что обработка поверхности твердеющего бетона различными солями приводит к постепенному растворению соли на его поверхности. Опыты были повторены в условиях, исключающих увлажнение солей за счет влажности воздуха, но результат был тот же самый – соль увлажнилась. Далее был определен срок твердения бетона, который приводил к увлажнению солей на его поверхности. Оказалось, что увлажнение идет на цементном камне, твердевшем не более 3 суток. Миграция влаги из цементного камня к растворяющейся соли освобождает приграничный с контактом слой и создает небольшое осмотическое давление внутри него, которое позволяет проникать в камень образовавшемуся раствору. Это сшивает приграничный слой с отвердевшей массой. Поверхностный слой карбоната кальция в этом случае уже не оказывает значительного влияния на образование новых сростков в отвердевшем цементном камне. Исследование осмотических свойств цементного камня позволило использовать это явление для склеивания старого цементного камня с новым.

Кроме отмеченного, было обнаружено, что, если в момент растворения соли оказывать вибрационное воздействие на поверхность цементного камня, находящегося в контакте с растворяемой солью, она разжижается, превращаясь в цементный гель. После прекращения вибрационного воздействия разжиженный слой затвердевал, как и обычный цементный камень. Полученный цементный камень не обнаруживает следов повторного его разрушения и не снижает прочность, в сравнении с контрольными образцами. Подобные операции можно было осуществлять с цементным камнем, твердевшем в естественных условиях.

По результатам проведенных опытов был разработан способ бетонирования монолитных сооружений, положенный в основу концепции бесшовного бетонирования. Опыты по бесшовному бетонированию проводились следующим образом: готовили цементную пасту с В/Ц 0,35. Затем закладывали ее в форму размером 10х10х10 см до половины объема, выдерживали ее 3 суток, после чего готовили такую же цементную суспензию, затем наносили на поверхность твердевшего в форме образца порошкообразный тиосульфат натрия и вибрировали ее микробулавой до образования на поверхности гелеобразной массы. После чего производили закладку второго слоя и уплотняли его обычным способом на вибростоле. Количество тиосульфата натрия было принято из расчета 0,5 г на 1 см2.

Из затвердевших образцов изготавливали образцы-шлифы и производили их фотографирование [2, 3, 5]. На рис. 5, а, б, показан контактный шов старого и нового цементного камня, бетонированного разработанным способом. Причем отдельно отсняты верхняя и нижняя его части.

Было установлено, что гидрат окиси кальция распределен как в объеме старого, так и в объеме нового цементного камня. Хорошо видно, что контактный шов не имеет четкой границы, как в контактных участках, так и внутри себя. Цементный камень выглядит как монолит и содержит в контактном слое некоторый избыток тиосульфата натрия, который значительно диспергирует его кристаллогидраты, что в свою очередь уплотняет и упрочняет его.

Анализ полученных результатов показывает, что разрушение цементного камня идет по образцу, а не по шву контактного слоя, что можно объяснить высокой прочностью контактного слоя старого и нового бетонов. Повышение В/Ц ведет как к некоторому снижению прочности контакта, так и к снижению прочности образцов при сжатии.

Что принимается за начало схватывания цементного теста

МЕТОДЫ ОПРЕДЕЛЕНИЯ НОРМАЛЬНОЙ ГУСТОТЫ, СРОКОВ СХВАТЫВАНИЯ И РАВНОМЕРНОСТИ ИЗМЕНЕНИЯ ОБЪЕМА

Cements. Мethods for determination of standard consistency, times of setting and soundness

Дата введения 1978-01-01

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР

Государственным комитетом СССР по делам строительства

Министерством энергетики и электрификации СССР

ВНЕСЕН Министерством промышленности строительных материалов СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 14.10.76 N 169

3. ВЗАМЕН ГОСТ 310-60 в части определения нормальной густоты, сроков схватывания и равномерности изменения объема

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. ИЗДАНИЕ (апрель 2003 г.) с Изменением N 1, утвержденным в августе 1984 г. (ИУС 1-85)

Настоящий стандарт распространяется на цементы всех видов и устанавливает методы испытаний для определения нормальной густоты, сроков схватывания цементного теста, а также равномерности изменения объема цемента.

1. ОПРЕДЕЛЕНИЕ НОРМАЛЬНОЙ ГУСТОТЫ ЦЕМЕНТНОГО ТЕСТА

Прибор Вика с иглой и пестиком.

Кольцо к прибору Вика.

Мешалка для приготовления цементного теста.

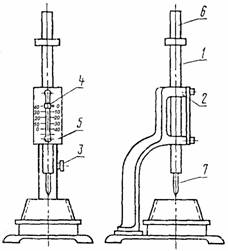

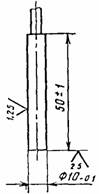

1.1.1. Прибор Вика (черт.1) имеет цилиндрический металлический стержень 1, свободно перемещающийся в обойме станины 2. Для закрепления стержня на требуемой высоте служит стопорное устройство 3. Стержень снабжен указателем 4 для отсчета перемещения его относительно шкалы 5, прикрепленной к станине. Шкала имеет цену деления 1 мм.

Прибор Вика

При определении нормальной густоты цементного теста в нижнюю часть стержня вставляют металлический цилиндр-пестик 6.

При определении сроков схватывания пестик заменяют иглой 7.

Пестик должен быть изготовлен из нержавеющей стали с полированной поверхностью. Игла должна быть изготовлена из стальной жесткой нержавеющей проволоки с полированной поверхностью и не должна иметь искривлений. Поверхность пестика и иглы должна быть чистой.

Массу перемещающейся части прибора сохраняют взаимной перестановкой пестика и иглы. Отдельные детали перемещающейся части прибора подбирают таким образом, чтобы их общая масса находилась в пределах (300±2) г.

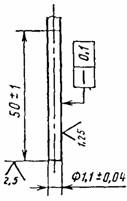

Рабочая часть иглы

Рабочая часть пестика

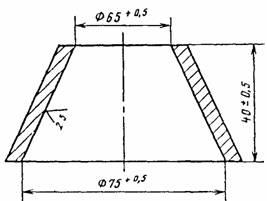

1.1.2. Кольцо к прибору Вика и пластинка, на которую устанавливают кольцо, должны быть изготовлены из нержавеющей стали, пластмассы или другого не впитывающего воду материала. Форма и размеры кольца должны соответствовать указанным на черт.4.

Кольцо к прибору Вика

1.1.3. Мешалка для приготовления цементного теста должна отвечать требованиям соответствующих технических условий.

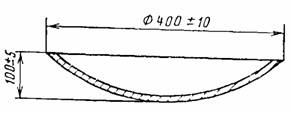

1.1.4. При отсутствии в лаборатории механизированной мешалки для приготовления цементного теста применяют чашу сферической формы (черт.5), изготовленную из нержавеющей стали.

Чаша для затворений

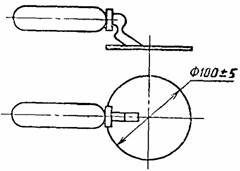

Лопатку для перемешивания цементного теста изготовляют из упругой нержавеющей стали. Основные размеры лопатки указаны на черт.6.

Лопатка для перемешивания

(Измененная редакция, Изм. N 1).

1.2. Проведение испытаний

1.2.1. Нормальной густотой цементного теста считают такую консистенцию его, при которой пестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит на 5-7 мм до пластинки, на которой установлено кольцо.

Нормальную густоту цементного теста характеризуют количеством воды затворения, выраженным в процентах от массы цемента.

1.2.2. Пробу цемента подготавливают по ГОСТ 310.1.

1.2.3. Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое показание прибора, соприкасая пестик с пластинкой, на которой расположено кольцо. При отклонении от нуля шкалу прибора соответствующим образом передвигают.

Кольцо и пластинку перед началом испытаний смазывают тонким слоем машинного масла.

1.2.4. Для ручного приготовления цементного теста отвешивают 400 г цемента, высыпают в чашу, предварительно протертую влажной тканью. Затем делают в цементе углубление, в которое вливают в один прием воду в количестве, необходимом (ориентировочно) для получения цементного теста нормальной густоты. Углубление засыпают цементом и через 30 с после приливания воды сначала осторожно перемешивают, а затем энергично растирают тесто лопаткой.

Продолжительность перемешивания и растирания составляет 5 мин с момента приливания воды.

Цементное тесто на механической мешалке готовят в соответствии с прилагаемой к мешалке инструкцией.

1.2.5. После окончания перемешивания кольцо быстро наполняют в один прием цементным тестом и пять-шесть раз встряхивают его, постукивая пластинку о твердое основание. Поверхность теста выравнивают с краями кольца, срезая избыток теста ножом, протертым влажной тканью. Немедленно после этого приводят пестик прибора в соприкосновение с поверхностью теста в центре кольца и закрепляют стержень стопорным устройством, затем быстро освобождают его и предоставляют пестику свободно погружаться в тесто. Через 30 с с момента освобождения стержня проводят отсчет погружения по шкале. Кольцо с тестом при отсчете не должно подвергаться толчкам. При несоответствующей консистенции цементного теста изменяют количество воды и вновь затворяют тесто, добиваясь погружения пестика на глубину, указанную в п.1.2.1. Количество добавляемой воды для получения теста нормальной густоты определяют с точностью до 0,25%.

2. ОПРЕДЕЛЕНИЕ СРОКОВ СХВАТЫВАНИЯ

Автоматический прибор для определения сроков схватывания.

2.2. Проведение испытаний

2.2.1. Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое отклонение прибора, как указано в п.1.2.3. Кроме того, проверяют чистоту поверхности и отсутствие искривлений иглы. Иглу прибора доводят до соприкосновения с поверхностью цементного теста нормальной густоты, приготовленного и уложенного в кольцо по пп.1.2.4 и 1.2.5. В этом положении закрепляют стержень стопором, затем освобождают стержень, давая игле свободно погружаться в тесто. В начале испытания, пока тесто находится в пластичном состоянии, во избежание сильного удара иглы о пластинку допускается слегка ее задерживать при погружении в тесто. Как только тесто загустеет настолько, что опасность повреждения иглы будет исключена, игле дают свободно опускаться. Момент начала схватывания определяют при свободном опускании иглы.

Иглу погружают в тесто через каждые 10 мин, передвигая кольцо после каждого погружения для того, чтобы игла не попадала в прежнее место. После каждого погружения иглу вытирают.

Во время испытания прибор должен находиться в затененном месте, где нет сквозняков, и не должен подвергаться сотрясениям.

2.2.2. Началом схватывания цементного теста считают время, прошедшее от начала затворения (момента приливания воды) до того момента, когда игла не доходит до пластинки на 2-4 мм. Концом схватывания цементного теста считают время от начала затворения до момента, когда игла опускается в тесто не более чем на 1-2 мм.

(Измененная редакция, Изм. N 1).

2.2.3. Сроки схватывания цементного теста на приборе с автоматической записью определяют в соответствии с инструкцией, прилагаемой к прибору.

3. ОПРЕДЕЛЕНИЕ РАВНОМЕРНОСТИ ИЗМЕНЕНИЯ ОБЪЕМА ЦЕМЕНТА

Автоклав с рабочим давлением не менее 2,1 МПа.

Бачок для испытания кипячением.

Ванна с гидравлическим затвором.

(Измененная редакция, Изм. N 1).

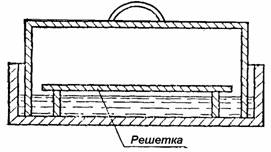

3.1.1. Бачок для испытания кипячением с регулятором уровня воды. Внутри бачка помещают съемную решетчатую полку для размещения лепешек, которая находится на расстоянии не менее 5 см от дна бачка. Уровень воды в бачке должен перекрывать лепешки на 4-6 см в течение всего времени кипячения. Бачок с водой нагревают на любом нагревательном приборе, обеспечивающем доведение воды в бачке до кипения за 30-45 мин.

3.1.2. Ванны с гидравлическим затвором для хранения образцов (черт.7) изготовляют из стойкого к коррозии материала (оцинкованная сталь). В ваннах устанавливают решетки для размещения на них образцов. Под решеткой всегда должна быть вода.

Ванна с гидравлическим затвором

3.2. Проведение испытаний

3.2.1. Для испытания на равномерность изменения объема цемента готовят тесто нормальной густоты согласно пп.1.2.4 и 1.2.5.

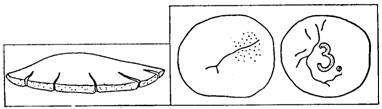

Две навески теста массой 75 г каждая, приготовленные в виде шариков, помещают на стеклянную пластинку, предварительно протертую машинным маслом. Постукивают ею о твердое основание до образования из шариков лепешек диамером 7-8 см и толщиной в середине около 1 см. Лепешки заглаживают смоченным водой ножом от наружных краев к центру до образования острых краев и гладкой закругленной поверхности.

3.2.2. Приготовленные по п.3.2.1 лепешки хранят в течение (24±2) ч с момента изготовления в ванне с гидравлическим затвором, а затем подвергают испытанию кипячением.

3.2.3. По истечении времени хранения по п.3.2.2 две цементные лепешки вынимают из ванны, снимают с пластинок и помещают в бачок с водой на решетку. Воду в бачке доводят до кипения, которое поддерживают в течение 3 ч, после чего лепешки в бачке охлаждают и проводят их внешний осмотр немедленно после извлечения из воды.

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

МЕТОДЫ ОПРЕДЕЛЕНИЯ НОРМАЛЬНОЙ ГУСТОТЫ,

СРОКОВ СХВАТЫВАНИЯ И РАВНОМЕРНОСТИ ИЗМЕНЕНИЯ ОБЪЕМА

Cements. Methods for determination of standard consistency, times of setting and soundness

Дата введения 01.01.78

Настоящий стандарт распространяется на все виды цемента и устанавливает методы испытаний для определения нормальной густоты, сроков схватывания цементного теста, а также равномерности изменения объема цемента.

1. ОПРЕДЕЛЕНИЕ НОРМАЛЬНОЙ ГУСТОТЫ ЦЕМЕНТНОГО ТЕСТА

Прибор Вика с иглой и пестиком.

Кольцо к прибору Вика.

Мешалка для приготовления цементного теста.

1.1.1. Прибор Вика (черт. 1) имеет цилиндрический металлический стержень 1, свободно перемещающийся в обойме станины 2. Для закрепления стержня на требуемой высоте служит стопор-нос устройство 3. Стержень снабжен указателем 4 для отсчета перемещения его относительно шкалы 5, прикрепленной к станине. Шкала имеет цену деления 1 мм.

При определении нормальной густоты цементного теста в нижнюю часть стержня вставляют металлический цилиндр-пестик 6.

При определении сроков схватывания пестик заменяют иглой 7.

Пестик должен быть изготовлен из нержавеющей стали с полированной поверхностью. Игла должна быть изготовлена из стальной жесткой нержавеющей проволоки с полированной поверхностью и не должна иметь искривлений. Поверхность пестика и иглы должна быть чистой.

Массу перемещающейся части прибора сохраняют взаимной перестановкой пестика и иглы. Отдельные детали перемещающейся части прибора подбирают таким образом, чтобы их общая масса находилась в пределах (300±2) г.

Размеры иглы и пестика должны соответствовать указанным на черт. 2 и 3.

1.1.2. Кольцо к прибору Вика и пластинка, на которую устанавливают кольцо, должны быть изготовлены из нержавеющей стали, пластмассы или другого не впитывающего воду материала. Форма и размеры кольца должны соответствовать указанным на черт. 4.

1.1.3. Мешалка для приготовления цементного теста должна отвечать требованиям соответствующих технических условий.

1.1.4. При отсутствии в лаборатории механизированной мешалки для приготовления цементного теста применяют чашу сферической формы (черт. 5), изготовленную из нержавеющей стали.

Рабочая часть иглы

Рабочая часть пестика

Кольцо к прибору Вика

Лопатку для перемешивания цементного теста изготовляют из упругой нержавеющей стали. Основные размеры лопатки указаны на черт. 6.

(Измененная редакция, Изм. № 1).

1.2. Проведение испытаний

1.2.1. Нормальной густотой цементного теста считают такую консистенцию его, при которой пестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит на 5-7 мм до пластинки, на которой установлено кольцо.

Чаша для затворений

Лопатка для перемешивания

(Измененная редакция, Изм. № 1).

Нормальную густоту цементного теста характеризуют количеством воды затворения, выраженным в процентах от массы цемента.

1.2.3. Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое показание прибора, соприкасая пестик с пластинкой, на которой расположено кольцо. При отклонении от нуля шкалу прибора соответствующим образом передвигают.

Кольцо и пластинку перед началом испытаний смазывают тонким слоем машинного масла.

1.2.4. Для ручного приготовления цементного теста отвешивают 400 г цемента, высыпают в чашу, предварительно протертую влажной тканью. Затем делают в цементе углубление, в которое вливают в один прием воду в количестве, необходимом (ориентировочно) для получения цементного теста нормальной густоты. Углубление засыпают цементом и через 30 с после прилипания воды сначала осторожно перемешивают, а затем энергично растирают тесто лопаткой.

Продолжительность перемешивания и растирания составляет 5 мин с момента приливания воды.

Цементное тесто на механической мешалке готовят в соответствии с прилагаемой к мешалке инструкцией.

2. ОПРЕДЕЛЕНИЕ СРОКОВ СХВАТЫВАНИЯ

Автоматический прибор для определения сроков схватывания.

2.2.1. Перед началом испытания проверяют, свободно ли опускается стержень прибора Вика, а также нулевое отклонение прибора, как указано в п. 1.2.3. Кроме того, проверяют чистоту, поверхности и отсутствие искривлении иглы. Иглу прибора доводят до соприкосновения с поверхностью цементного теста нормальной густоты, приготовленного и уложенного в кольцо по п.п. 1.2.4 и 1.2.5. В этом положении закрепляют стержень стопором, затем освобождают стержень, давая игле свободно погружаться в тесто. В начале испытания, пока тесто находится в пластичном состоянии, во избежание сильного удара иглы о пластинку допускается слегка ее задерживать при погружении в тесто. Как только тесто загустеет настолько, что опасность повреждения, иглы будет исключена, игле дают свободно опускаться. Момент начала схватывания определяют при свободном опускании иглы.

Иглу погружают в тесто через каждые 10 мин, передвигая кольцо после каждого погружения для того, чтобы игла не попадала в прежнее место. После каждого погружения иглу вытирают.

Во время испытания прибор должен находиться в затененном месте, где нет сквозняков, и не должен подвергаться сотрясениям.

2.2.2. Началом схватывания цементного теста считают время, прошедшее от начала затворения (момента прилипания воды) до того момента, когда игла не доходит до пластинки на 2-4 мм. Концом схватывания цементного теста считают время от начала затворения до момента, когда игла опускается в тесто не более чем на 1-2 мм.

(Измененная редакция, Изм. № 1).

2.2.3. Сроки схватывания цементного теста на приборе с автоматической записью определяют в соответствии с инструкцией, прилагаемой к прибору.

3. ОПРЕДЕЛЕНИЕ РАВНОМЕРНОСТИ ИЗМЕНЕНИЯ ОБЪЕМА ЦЕМЕНТА

Автоклав с рабочим давлением не менее 2,1 МПа.

Бачок для испытания кипячением.

Ванна с гидравлическим затвором.

(Измененная редакция, Изм. № 1).

3.1.1. Бачок для испытания кипячением с регулятором уровня воды. Внутри бачка помещают съемную решетчатую полку для лепешек, которая находится на расстоянии не менее 5 см от дна бачка. Уровень воды в бачке должен перекрывать лепешки на 4-6 см в течение всего времени кипячения. Бачок с водой нагревают на любом нагревательном приборе, обеспечивающем доведение воды в бачке до кипения за 30-45 мин.

3.1.2. Ванны с гидравлическим затвором для хранения образцов (черт. 7) изготавливают из стойкого к коррозии материала (оцинкованная сталь). В ваннах устанавливают решетки для размещения на них образцов. Под решеткой всегда должна быть вода.

Ванна с гидравлическим затвором

3.2. Проведение испытаний

Две навески теста массой 75 г каждая, приготовленные в виде шариков, помещают на стеклянную пластинку, предварительно протертую машинным маслом. Постукивают ею о твердое основание до образования из шариков лепешек диаметром 7-8 см и толщиной в середине около 1 см. Лепешки заглаживают смоченным водой ножом от наружных краев к центру до образования острых краев и гладкой закругленной поверхности.

3.2.2. Приготовленные по п. 3.2.1 лепешки хранят в течение (24±2) ч с момента изготовления в ванне с гидравлическим затвором, а затем подвергают испытанию кипячением.

3.2.5. В случае, когда содержание оксида магния Mg О в клинкере, из которого был изготовлен испытуемый цемент, составляет более 5 %, следует дополнительно провести испытание равномерности изменения объема в автоклаве. Это испытание проводят только для цементов, выдержавших испытание по п. 3.2.3.

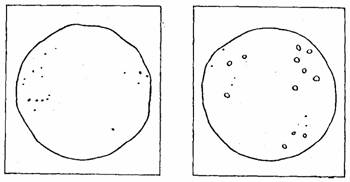

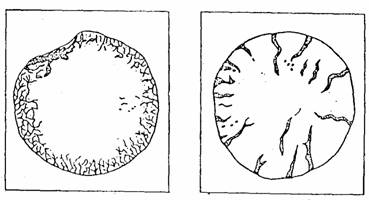

Лепешки, выдержавшие испытания на равномерность изменения объема

Лепешки, не выдержавшие испытания на равномерность изменения объема

Разрушение Радиальные трещины

Лепешки, не выдержавшие испытания на равномерность изменения объема.

Лепешки, выдержавшие испытания на

равномерность изменения объема

Результаты испытания оценивают по п. 3.2.4.

(Введен дополнительно, Изм. № 1).

4. ПРОВЕРКА АППАРАТУРЫ

4.1. Поверке подлежит прибор Вика для определения нормальной густоты и сроков схватывания цементного теста.

4.2. Поверку проводят в соответствии с утвержденными инструкциями с периодичностью не реже одного раза в год.

4.3. Поверяемые параметры прибора Вика приведены в таблице.

Поверяемые узлы или детали

Диаметр, отсутствие искривлений

4. Падающие части в сборе

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Министерством промышленности строительных материалов СССР

Государственным комитетом СССР по делам строительства

Министерством энергетики и электрификации СССР

Н. П. Штейерт, М.А. Астахова, канд. техн. наук; 3. Б. Энтин, канд. техн. наук; В.П. Рязин, канд. техн. наук; Л. А. Малинина, д-р техн. наук; Л.С. Клюева, канд. техн. наук (руководители темы); Б. И. Подобрянская; Л. С. Гейдарова; Л. А. Левейкес; Е. Т. Яшина; М. И. Бруссер, канд. техн. наук; Н. А. Комарова; Ю. М. Милянцевич; В. Б. Судаков, канд. техн. наук; Ц. Г. Гинзбург, канд. техн. наук; А. А. Борисов, канд. техн. наук; Н. Е. Микиртумова

2. ВНЕСЕН Министерством промышленности строительных материалов СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 14.10.76 № 169

4. ВЗАМЕН ГОСТ 310-60 в части определения нормальной густоты, сроков схватывания и равномерности изменения объема

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

6. Переиздание (ноябрь 1992 г.) с Изменением № 1, утвержденным в августе 1984 г. (ИУС 1-85)