Что принято считать за тонкость помола портландцемента

Какая должна быть тонкость помола цемента?

Какая бывает тонкость помола цемента?

Любой вид цемента представляет собой тонкодисперсный порошок, тонкость помола которого характеризуется либо величиной остатка порошка и величиной прохода порошка сквозь специальное сито, обычно сито с размерами ячейки 80х80 мкм (сито №008), либо удельной поверхностью зерен, либо грансоставом.

При этом по причине некорректных данных по величине удельной поверхности, для цементов с добавками осадочного происхождения, такими как трепел, опока, диатомит и прочие, тонкость помола такого материала определяют исключительно по величине остатка на сите №008.

ГОСТ для помола цемента

Надо отметить, что тонкость помола цемента выпускаемого в соответствии с требованиями ГОСТ 31108-2003 «ЦЕМЕНТЫ ОБЩЕСТРОИТЕЛЬНЫЕ Технические условия», межгосударственным стандартом никак не регламентируется.

В то же время это совсем не значит, что тонкость помола цемента никто не контролирует и не проверяет. Тонкость помола регламентируется ведомственными документами – Технологическим Регламентом и картой контроля на производство.

Соответственно Технический Регламент и карта контроля для каждого отдельного цементного завода свои. Поэтому отвечая на вопрос какая бывает тонкость помола цемента можно говорить о средних показателях: от 6 до 10% по остатку на сите, удельной поверхности от 2800 до 3300 см2/г и размерам частичек от 5-10 до 30-40 мкм.

Стоит добавить, что с увеличением тонкости помола увеличивается прочность бетона и скорость его полимеризации. Увеличение прочности и скорости твердения продолжается до показателя удельной поверхности цемента 8000 см2/г.

Дальнейшее увеличение тонкости помола приводит уже к ухудшению прочностных характеристик, морозостойкости (ухудшение начинается при тонкости помола от 5000 см2/г и более) и увеличению затрат на производство материала за счет уменьшения производительности мельниц.

При этом разные фракции цемента по-разному влияют на показатели прочности и скорости твердения. Поэтому некоторые специалисты рекомендуют охарактеризовывать тонкость помола не только у удельной поверхности, но и его зерновому составу.

ГЛАВА I ОБЩИЕ СВЕДЕНИЯ О ПОРТЛАНДЦЕМЕНТЕ

Свойства портландцемента

К важнейшим техническим характеристикам портландцемента относятся плотность, тонкость помола, водопотребность, сроки схватывания, прочность и стойкость к коррозии.

Истинная плотность р цемента колеблется в пределах 3,05…3,15 г/см3. В среднем принимают р=3,1 г/см3.

Насыпная плотность порошка рн зависит от степени уплотнения. Для рыхлонасыпанного цемента она составляет 1,1 г/см3, сильно уплотненного — 1,6 г/см3. В расчетах принимают значение рн = 1,3 г/см3.

Тонкость помола цемента оказывает большое влияние на скорость его твердения, прочность. Тонкость помола портландцемента характеризуют его зерновым составом и удельной поверхностью. Зерновой состав определяют путем просеивания пробы цемента через сито с очень тонкими ячейками — 0,008 мм (80 мкм). Основная часть пробы (не менее 85%) должна пройти сквозь такое сито. Это означает, что современный портландцемент отличается очень тонким помолом, т. е. размер его зерен в среднем составляет 20…40 мкм. Удельная поверхность такого цемента 2500…3000 см2/г. Промышленность выпускает специальные цементы и более тонкого помола.

Водопотребность цемента отражает способность его частиц адсорбировать, т. е. поглощать, на поверхности определенное количество воды. Плотность зерен портландцемента 3,1 г/см3, воды — 1 г/см3. Если затворить цемент излишним количеством воды, то лишь некоторая часть ее будет удерживаться адсорбционными и капиллярными силами. Под действием гравитации частицы цемента оседают, а вода вытесняется вверх. Наступает расслоение теста, которое приводит к выделению излишней воды на поверхности бетонной смеси или раствора. Явление водоотделения крайне нежелательно, поскольку вода, скапливаясь на верхней поверхности конструкции, делает бетон рыхлым и пористым. Впоследствии бетон наиболее интенсивно разрушается именно в этих местах.

Водопотребность цемента характеризуют относительным количеством воды (в%) для получения цементного теста нормальной густоты. Содержание воды в тесте нормальной густоты соответствует ее максимальному количеству, которое цемент может удерживать с помощью химических и физико-химических (адсорбционных и капиллярных) сил. Поскольку в таком тесте еще нет водоотделения, цементное тесто нормальной густоты, скатываемое в шарик, не прилипает к ладони. Водопотребность портландцемента 22…28%.

Свойство водопотребности цемента имеет важное практическое значение при изготовлении бетонной смеси и раствора. Применяя цементы с низкой водо-потребностью, можно изготовить бетонную смесь с относительно небольшим расходом воды. При отвердевании получают бетон с высокой прочностью и стойкостью, так как пористость его невелика. Напротив, цементы с высокой водопотребностью, в частности пуццолановый портландцемент, у которого она достигает 40%, отличаются высокой пористостью, и бетон на основе такого цемента оказывается неморозостойким.

Сроки схватывания цемента характеризуют промежуток времени, в течение которого интенсивно изменяются пластические свойства цементного теста. Различают начало и конец схватывания. В строительной лаборатории сроки схватывания цемента определяют на приборе Вика по глубине погружения в цементное тесто стандартной стальной иглы диаметром 1,13 мм. Началом схватывания считается промежуток времени от затворения цемента водой до того момента, когда игла под действием силы тяжести уже не может полностью погрузиться в цементное тесто нормальной густоты (не доходит до дна прибора на 1… 2 мм). Конец схватывания отсчитывают по времени, прошедшему от затворения до момента, когда игла Вика лишь слегка, на 1…2 мм, погружается в затвердевшее тесто или камень.

В соответствии с требованиями ГОСТ 10178—85 начало схватывания портландцемента должно наступать не ранее чем через 45 мин после затворения, конец схватывания — не позднее чем спустя 10 ч. Сроки схватывания портландцемента регулируют путем введения добавки гипса. На скорость схватывания цемента влияют температура и содержание воды в тесте. При повышении температуры сроки схватывания сокращаются. Поэтому для бетонных работ в сухую жаркую погоду применяют цемент, начало схватывания которого наступает не раньше чем через 1,5 ч после затворения. Если смесь укладывать после начала схватывания, то, утратив пластичность, она при укладке будет деформироваться с нарушением сплошности структуры. В результате в теле бетона образуются разрывы, трещины и другие дефекты механического происхождения, что отрицательно скажется на прочности и долговечности конструкции.

Также важно обеспечить заданные сроки схватывания при транспортировании бетонных смесей автобетоновозами, передвижными бетоносмесителями, перекачивании бетононасосами. Преждевременное схватывание может привести к выходу оборудования из строя, и будет непроизводительно потрачено время на приведение установок в работоспособное состояние.

Сроки схватывания увеличиваются, если для затворения цемента взято больше воды. При ее избытке возрастает объем пространства в тесте, которое должно быть заполнено новообразованиями. Прочность цементного камня формируется в момент, когда кристаллогидраты образуют пространственную непрерывную структуру. Для формирования такой структуры при большем объеме пространства требуется и большее время.

Увеличивать количество воды в тесте или бетонной смеси ради удлинения сроков схватывания нерационально, так как прочность затвердевшего камня (бетона) тем меньше, чем больше введено воды. Целесообразно применять для этого специальные добавки — замедлители схватывания.

В практике бетонных работ иногда наблюдается ложное схватывание цемента, т. е. загустевание цементного теста или бетонной смеси в сроки, гораздо более короткие, чем предусмотрено стандартом (раньше 45 мин). Это объясняется тем, что в состав такого цемента входит полуводный гипс, а не гипсовый камень. Полуводный гипс быстро взаимодействует с водой, образуя пространственную малопрочную структуру, что и приводит к потере пластичности цементного теста уже через 10…20 мин после затворения. При последующем перемешивании, особенно с небольшой добавкой воды, тесто восстанавливает пластичность и затвердевает, как обычно.

Чтобы не допустить ложного схватывания, помол и хранение цементов осуществляют при пониженной температуре. Во время бетонных работ в жаркое время года предельная температура цемента должна быть не более 50 °С.

Прочность—основная характеристика цемента как материала для изготовления бетонных и железобетонных конструкций. Для ее оценки используют стандартную характеристику цемента — марку. Чтобы определить марку цемента, изготовляют смесь из цемента и стандартного кварцевого песка в соотношении 1:3 по массе. Затворяют эту смесь водой, которую берут в количестве 40% от массы цемента. Из смеси изготовляют призматические образцы (балочки) размерами 40X40X160 мм. Первые сутки после изготовления балочки твердеют во влажном воздухе, а затем в течение 27 сут — в воде комнатной температуры. Через 28 сут балочки испытывают на изгиб, а образовавшиеся при этом половинки балочек — на сжатие. При испытании получают самые разнообразные показатели прочности. Например, предел прочности при сжатии образцов может оказаться равным 40; 41,2; 43; 46 МПа и т. д. Эти числа, характеризующие прочность, называют активностью цемента.

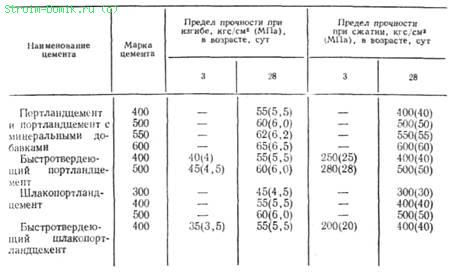

Бесконечное множество значений прочности, а значит, и активности затрудняет сравнение различных цементов. Поэтому оценивают прочность цемента с помощью марок. Марка цемента — это условная характеристика, численно равная минимальному пределу прочности при сжатии стандартных образцов. Например, марка цемента 400 означает, что предел прочности его при сжатии гарантируется не ниже 400 кгс/см2. Если при испытаниях получены значения прочности, большие 400 кгс/см2 (до 500), марка цемента все равно будет 400. Установлены стандартные марки портландцемента от 400 до 600 (табл. 10). Чем выше марка, тем более прочный камень образуется при твердении цемента.

Прочность цемента при соответствующих условиях внешней среды со временем возрастает (рис. 25). Нормальными условиями твердения цементных материалов (строительного раствора и бетона) считают

Возрастание прочности с течением времени — важное свойство цемента и материалов на его основе. Этим цементные материалы принципиально отличаются от других каменных материалов — природных (гранита, известняка) и искусственных (керамики, стекла), у которых однажды сформированная прочность может со временем под воздействием разрушительных факторов среды только уменьшаться.

Цемент же при благоприятных условиях твердения продолжает гидратироваться. В результате увеличивается объем кристаллического сростка гидратных новообразований, а объем промежутков между ними, наоборот, сокращается. Таким образом, физическая причина увеличения прочности связана с уменьшением пористости цементного камня. Снижая пористость, можно существенно повысить его прочность. Так, методом горячего прессования при температуре 250 °С и давлении 350 МПа в лабораториях получают цементный камень с небольшой пористостью (всего 2…4%) и очень высокой прочностью — через 1 сут Ясж — = 412 МПа, через 90 сут — 655 МПа. Это более чем в 10 раз превосходит самую высокую прочность цемента (60 МПа) и бетона (60.„80 МПа), получаемую при стандартных испытаниях. Следовательно, вяжущие свойства цемента используют далеко не.полностью.

Рис. 25. Кривые роста прочности цемента во времени: 1 — твердение при температуре 5 °С, 2 — нормальное твердение при 20 °С, 3 — пропаривание при 85 °С

Из-за развитой системы пор и капилляров цементный камень сравнительно легко проницаем для воды, агрессивных жидкостей и газов, которые могут вызвать его коррозию.

Стойкость к коррозии цементного камня характеризуется отношением его к химическим воздействиям, которые подразделяют на три основных вида.

Коррозия первого вида связана с разложением новообразований цементного камня, растворением и вымыванием (выщелачиванием) из него Са(ОН)2. Такая коррозия развивается наиболее интенсивно в мягких водах (дождевых, талых), содержащих небольшое количество солей. Под действием проникающих в бетон мягких вод растворяется наименее стойкое соединение Са(ОН)2. Вслед за этим разлагаются гидросиликаты и гидроалюминаты кальция. Наиболее эффективное средство борьбы с выщелачиванием — введение в состав цемента добавок, связывающих Са(ОН)2 в более стойкие соединения. Такие добавки, называемые активными минеральными, будут рассмотрены в § 25.

Коррозия второго вида обусловлена взаимодействием Са(ОН)2 и других составных частей цементного камня с агрессивными веществами внешней среды. В результате этого образуются легкорастворимые соединения, которые вымываются из цементного камня, тем самым ослабляя его. К этому виду относится, например, кислотная и магнезиальная коррозия.

Свободные кислоты встречаются в сточных водах промышленных предприятий. Кислотная среда может также возникнуть при конденсации на поверхности конструкций влаги, если в атмосфере содержатся агрессивные вещества — хлор, хлорид водорода, сернистый газ. Такая атмосфера характерна для современных промышленных центров. Попадающая в бетон кислота взаимодействует с Са(ОН)2. Образующийся при этом хлорид кальция легко растворяется в воде и вымывается.

Коррозия третьего вида характеризуется тем, что в результате взаимодействия со средой в порах цементного камня возникают новые твердофазные соединения, объем которых намного больше объема исходных продуктов реакции. Кристаллы этих соединений, увеличиваясь в объеме, давят на стенки пор, вызывая большие внутренние напряжения и растрескивание батона.

Наиболее ярко коррозия этого вида проявляется при действии на цементный камень сульфатных вод (сульфатная коррозия). Вероятность сульфатной коррозии учитывают при строительстве морских гидротехнических сооружений, возведении фундаментов зданий в районах, где грунтовые воды содержат сульфаты натрия или кальция. В этих случаях применяют сульфатостойкий портландцемент.

Читать далее: Глиноземистый и расширяющиеся цементы Цементы с минеральными добавками Специальные виды портландцемента Схватывание и твердение портландцемента Производство портландцемента Неорганические вяжущие вещества Разные материалы для штукатурных работ Заполнители для штукатурных работ Вяжущие материалы для штукатурных работ Расширяющиеся цементы

Особенности материала

Портландцемент со шлаком представляет собой сухую смесь, состоящую из нескольких компонентов, производимую методом их тонкого помола. Показатели прочности материала еще больше увеличиваются при добавлении в него стекла, соды.

Портландцемент со шлакоблоком незаменим там, где требуется повышенная устойчивость к агрессивным средам — воздействию химических веществ, морской воды.

Этот материал, в отличие от других видов цементных составов, при создании монолитных конструкций исключает появление деформационных трещин во время застывания раствора.

Самый востребованный вид портландцемента со шлаком состоит из смеси:

Такой материал обладает минимальной пористостью. Поэтому мало поглощает влаги, устойчив к низким температурам. Если к нему на этапах приготовления добавлять соответствующие компоненты, то улучшатся такие эксплуатационные свойства:

Строительно-технические свойства портландцемента и его применение

Для выполнения строительных работ требуется качественный материал. Портландцемент — это та основа, без которой строительство будет считаться сомнительным, особенно, где необходимо придерживаться требований к прочности выстроенного сооружения.

Портландцемент: что это такое — определение и история получения

Портландцемент по определению — это гидравлическое вяжущее вещество, непосредственно представляет собой цемент, отличающийся составом и количеством используемых материалов для его производства от привычного цемента.

Портландцемент впервые был создан в 1824 году англичанином Джозефом Аспдином, и в этом же году, 21 октября, он запатентовал свое творение. Название обозначенный строительный материал получил согласно наименованию острова Портланд, который находится в Англии. Основной горной породой непосредственно для получения портландцемента является известняк (мел, ракушечник, мраморная крошка).

Технология создания состоит из нескольких основных этапов, при этом используемые материалы должны составлять строго утвержденное процентное число. Производится портландский цемент вследствие измельчения клинкера и гипсового камня в порошкообразное состояние. Готовый материал после фасуется.

Чтобы добыть клинкер, необходимо соответствующие компоненты нагреть. Для этого используется специальная печь цилиндрической формы, которая должна находиться под небольшим уклоном. Температура нагрева достигает 1480 градусов, а время обжигания составляет от 2 до 4 часов.

При такой температуре применяемые минералы не плавятся, а преобразуются в целостную структуру (агрегируют). В конце процесса получается готовый продукт (клинкер), определяющий его прочность

Область применения портландцементов

Применение портландцементов возможно в различных видах строительных работ в соответствии с маркировочными значениями:

Использовать цемент портланд можно для строительных работ, в которых особое место занимает долговечность, прочность, влаго- и морозостойкость.

Чем портландцемент отличается от обычного цемента

Портландцемент — это улучшенная разновидность цемента за счет добавления в него соответствующих компонентов. Основным отличием считается наличие в составе химических продуктов, имеющих более короткий срок хранения в сухом виде. В обычный цемент добавляются только пластификаторы и соответствующие минеральные добавки:

В портландцементе же присутствуют различные силикаты и алюминаты. Для создания клинкера используются:

Главными особенностями строительного материала в данном случае считаются:

Портландцемент еще отличается от обычного тем, что первый быстрее можно довести до эксплуатационного состояния.

Особенности состава

Из чего же делают портландцемент? Основной состав строительного материала — это алит и белит, известковый камень. Дополнительно для производства портландцемента добавляются специальные минералы в соответствующей пропорции. Основные из них:

Могут добавляться и такие компоненты, как глина, железная руда, и даже остатки литейных материалов. При этом их количество в общем должно составлять не более 1%.

Отвечая на вопрос, какой процент известняка непосредственно используется при производстве портландцемента, то он составляет 75-78%.

Как разводить портландцемент

Портландцемент — это простой в использовании строительный материал, поэтому, чтобы сделать раствор, требуется смешать сухой состав с водой. Пропорции обозначенных компонентов могут разниться в зависимости от требуемой густоты раствора на выходе. Поэтому примерное количество воды может составлять от 1,4 до 2,1 (десятилитровых ведер) на 10 килограмм портландцемента. Более подробно можно посмотреть пропорции в таблице.

| Компоненты | Цемент (мешок 25 кг) (шт.) | Песок (ведро 10 л.) (шт.) | Щебень (ведро 10 л.) (шт.) | Вода (ведро 10 л.) (шт.) |

| Бетон М 300 | 1 | 4 | 7 | 1,5 |

| Кладочный раствор | 1 | 8 | — | 2 |

| Штукатурная смесь | 1 | 6,5 | — | 2 |

Количество воды для создания раствора нужной консистенции еще зависит непосредственно от влажности песка и щебня. Приблизительно расчет должен выполняться по таким показателям:

[info-box type=»warning»]Обязательно требуется соблюдать обозначенные пропорции, чтобы в последующем не возникли проблемы с качеством выполненных работ.[/info-box]

Разновидности портландцемента, какие бывают основные марки

Портландцемент — это достаточно прочный строительный материал с наличием нескольких разновидностей. Основными из них считаются нижеперечисленные.

Быстротвердеющий (БТЦ)

Добавление этого вида портландцемента в бетонные смеси позволяет им застывать в течение 3-х суток. Ведь обычный портландцемент набирает свою прочность спустя 28 дней. Чтобы повысить крепость строительного материала, к основному составу клинкера производится добавление 10% пепла или пемзы и 15% гранулированного шлака.

Сульфатостойкий

Чтобы создать этот вид цемента, в клинкер домешивается трепел и диатомит, а, чтобы смесь имела большую пластичность, кладут глину, которая имеет низкое содержание глинозема. При этом, в клинкере должны отсутствовать активные добавки, поскольку они способствуют усилению процесса выделения тепла непосредственно при затвердевании раствора.

Тампонажный

Используется этот вид строительного материала для тампонирования нефтяных и газовых скважин. Портландцемент изготавливают непосредственно из материалов, утвержденных согласно ГОСТу, поэтому производство должно соответствовать установленным требованиям технологического процесса. В учет берется норма текучести, прочности и время застывания.

Дополнительно нужно обозначить и такие разновидности высококачественного стройматериала:

Существует еще белый и цветной портландцемент. Основное отличие заключается в добавлении в них специальных пигментов и красящих оксидов.

Маркировка на упаковках свидетельствует о том, где можно применять усовершенствованный стройматериал. На сегодня в продаже встречаются такие марки портландцемента:

Значения 400 и 500 подразумевают под собой выдержку нагрузки определенного количества килограмм на квадратный метр (кг/м3). При этом буква «Д» показывает, какой процент примесей использовался в клинкере.

Технические характеристики и физические свойства

В качестве технических характеристик и основных свойств портландцемента, определяющих его востребованность, выделяют:

Плотность готового продукта зависит от присутствующих в цементе добавок. К примеру, если смесь находится непосредственно в рыхлом состоянии, то ее плотность составляет 1,1 т/м3, в уплотненном – до 1,5-1,7 т/м3.

Физические свойства портландцемента отображают его главные преимущества. Основными из них считаются:

Главные свойства портландцемента свидетельствуют об улучшенной структуре материала, поэтому его допускается применять даже в холодных климатических зонах.

Рассмотрев, что такое портландцемент и его особенности, главное – помнить, что требуется соблюдать соответствующие правила создания раствора при строительстве.

Характеристики керамзитобетонных блоков — каких размеров

§ 7. Технические характеристики портландцемента и его применение

Характеристики портландцемента можно подразделить на две группы: 1) минеральный и вещественный составы, тонкость помола, которые определяют строительно-технические свойства; 2) нормальная густота, сроки схватывания, марка по прочности и другие технические свойства.

Минеральный состав выражает содержание в клинкере (в % по массе) главных минералов. Применяются расчетный и прямые экспериментальные методы определения минерального состава клинкера. Минеральный состав рассчитывают на основании данных химического анализа, который определяет содержание окислов (в % по массе).

Прямые экспериментальные методы определения минерального состава клинкера включают: оптическую и электронную микроскопию, рентгеновский фазовый анализ, микрозондирование (лазерный и ионный микрозонды) и др.

Вещественный состав цемента выражает содержание в цементе (в % по массе) основных компонентов: клинкера, гипса, минеральных добавок, пластифицирующих и гидрофобизующих добавок; он приводится в паспорте на цемент.

Допускается введение в цемент при его помоле пластифицирующих или гидрофобизующих поверхностно-активных добавок в количестве не более 0,3% от массы цемента (по согласованию с потребителем).

Тонкость помола цемента оценивается по стандарту путем просеивания предварительно высушенной пробы цемента через сито с сеткой № 008 (размер ячейки в свету 0,08 мм); тонкость помола должна быть такой, чтобы через указанное сито проходило не менее 85% массы просеиваемой пробы.

Наряду с ситовым анализом для оценки дисперсности цемента проводят определение удельной поверхности с помощью специального прибора — поверхностемера. Даже обычный портландцемент М 400 измельчается довольно тонко: остаток на сите с сеткой № 008 не превышает 15%, т. е. 85% зерен цемента имеет размер менее 80 мкм, при этом его удельная поверхность составляет обычно 2500 — 3000 см2/г.

Плотность портландцемента (без минеральных добавок) составляет 3,05 — 3,15. Его объемная масса зависит от уплотнения и у рыхлого цемента составляет 1100 кг/м3, у сильно уплотненного — до 1600 кг/м3, в среднем — 1300 кг/м3.

Водопотребность цемента определяется количеством воды (в % от массы цемента), которое необходимо для получения цементного теста нормальной густоты. Нормальной густотой цементного теста считают такую его подвижность, при которой цилиндр — пестик прибора Вика, погруженный в кольцо, заполненное тестом, не доходит на 5 — 7 мм до пластинки, на которой установлено кольцо. Водопотребность портландцемента в пределах от 22 до 28%. При введении активных минеральных добавок осадочного происхождения (диатемита, трепела, опоки) водопотребность цемента повышается и может достигнуть 32 — 37 %.

Сроки схватывания и равномерность изменения объема цемента определяют в тесте нормальной густоты.

Сроки схватывания определяют с помощью прибора Вика путем погружения иглы в тесто нормальной густоты. Началом схватывания считают время, прошедшее от начала затворения до того момента, когда игла не доходит до пластинки на 1 — 2 мм. Конец схватывания — время от начала затворения до того момента, когда игла погружается в тесто не более чем на 1 — 2 мм. Начало схватывания цемента должно наступать не ранее 45 мин, а конец схватывания — не позднее 10 ч от начала затворения. Для получения нормальных сроков схватывания при помоле клинкера на цементном заводе вводят добавку двуводного гипса в количестве до 3,5% (считая на SO3). Замедление схватывания объясняется отложением на зернах цемента тонких пленок гидросульфоалюмината кальция, образовавшегося при взаимодействии введенного сульфата кальция с трехкальциевым алюминатом. Эти пленки замедляют диффузию воды к цементным зернам, и скорость их гидратации уменьшается.

Замедлителями схватывания служат также фосфаты, нитраты калия, натрия и аммония, сахар. Сахар образует с гидроокисью кальция легко растворимый сахарат кальция, наличие которого увеличивает концентрацию ионов кальция. Поэтому процесс гидролиза трехкальциевого силиката подавляется, а схватывание происходит медленнее. При большой добавке сахара бетон не твердеет.

Ускорителями схватывания портландцемента являются карбонаты щелочных металлов и хлориды. Они образуют при взаимодействии с гидроокисью кальция, выделяющейся при гидролизе трехкальциевого силиката, труднорастворимые соединения.

Так действует, например, карбонат натрия Са(ОН)2 + Na2C03 = СаС03 + 2NaOH

В результате химической реакции образуется малорастворимый карбонат кальция, гидроокись кальция выводится из сферы реакции и процесс гидролиза трехкальциевого силиката ускоряется.

Влияние хлористого кальция на сроки схватывания портландцемента зависит от дозировки. При введении в бетонную смесь в обычной дозировке 1 — 2% от массы цемента хлористый кальций мало влияет на сроки схватывания, но существенно повышает начальную прочность бетона, т. е. действует как ускоритель твердения. При использовании в качестве противоморозной добавки хлористый кальций может вводиться в больших количествах, тогда он ускоряет схватывание, и бетонную смесь рекомендуется затворять на холоде, чтобы избежать преждевременного загустевания.

Один из методов ускорения процессов схватывания и твердения заключается во введении добавок, являющихся центрами кристаллизации, например, в виде заранее приготовленного измельченного гидратированного цемента.

Равномерность изменения объема. Причиной неравномерного изменения объема цементного камня являются местные деформации, вызываемые расширением свободной СаО и периклаза MgO вследствие их гидратации. По стандарту изготовленные из теста нормальной густоты образцы — лепешки через 24 ч предварительного твердения выдерживают в течение 3 ч в кипящей воде. Лепешки не должны деформироваться, не допускаются радиальные трещины.

Активность и марка портландцемента. Активность и марку цемента определяют испытанием стандартных образцов-призм размером 4X4X16 см, изготовленных из цементно-песчаной растворной смеси* состава 1 :3 (по массе) и В/Ц=0,4, через 28 сут твердения (первые сутки образцы твердеют в формах во влажном воздухе, а затем 27 сут — в воде комнатной температуры). Образцы-призмы сначала испытывают на изгиб, затем получившиеся половинки призм — на сжатие.

Активностью называют предел прочности при осевом сжатии половинок балочек, испытанных в возрасте 28 сут. В зависимости от активности с учетом предела прочности при изгибе портландцемента подразделяют на марки М400, М500, М550 и М600. Требования к отдельным маркам цементов по прочности при сжатии и изгибе приведены в табл. 19.

Таблица 19 Требования к маркам портландцемента и его разновидностей (ГОСТ 10178 — 76)

У быстротвердеющих портландцементов нормируется не только 28-суточная прочность, но и начальная, 3-суточная. Цемент, которому присвоен государственный Знак качества, должен обладать стабильными показателями прочности при сжатии коэффициент вариации прочности для цемента МЗОО и М400 — не более 5%, М500, М550 и М600 — не более 3%.

Выделение тепла при твердении. Гидратация цемента сопровождается выделением тепла. В тонких бетонных конструкциях тепло

Все стандартные испытания цементов для определения их марки по прочности должны производиться только на песке, соответствующем ГОСТ 6139 — 78. Песок нормальный для испытания цементов — это природный кварцевый песок Привольского месторождения с зернами округлой формы размером 0,5 — 0,9 мм; содержание в нем двуокиси кремния — не менее 98%, примесей глинистых, илистых и пылевидных частиц — не более 1 %.

гидратации быстро рассеивается и не вызывает существенного разогрева бетона. Однако тепловыделение внутренней части массивной конструкции может повысить его температуру на 40°С и более по отношению к температуре бетонной смеси при укладке. Снаружи массив остывает быстрее, чем внутри, возникают температурные напряжения, которые нередко являются причиной появления трещин в бетоне. Чтобы избежать растрескивания, стремятся использовать низкотермичные цементы, снижают расход цемента в бетоне, а в случае необходимости применяют искусственное охлаждение массива.

Не всегда тепловыделение играет отрицательную роль. Например, при бетонировании конструкций в холодное время года по способу термоса выделяющееся тепло способствует поддержанию положительной температуры бетона, оно также полезно при изготовлении сборных железобетонных изделий методом горячего формования.

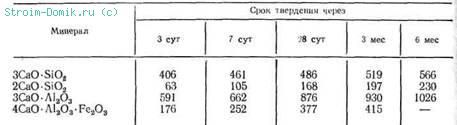

Термохимические свойства портландцемента зависят от минерального состава клинкера и тонкости помола. Данные о тепловыделении клинкерных минералов приведены в табл. 20 (по данным С. Д. Окорокова и др.).

Таблица 20 Теплота гидратации клинкерных минералов, Дж/г

Из табл. 20 видно, что трехкальциевый алюминат и алит отличаются быстрым и высоким тепловыделением, наоборот, белит малотермичен и выделяет тепло очень медленно. Следовательно, снизить экзотермию портландцемента можно, уменьшая содержание СзА и C3S и соответственно повышая количество QS и C4AF. Увеличение тонкости помола портландцемента усиливает тепловыделение, особенно в начале твердения (в первые 1 — 7 сут). Поэтому для бетонирования массивных конструкций применяют портландцемент с ограниченным содержанием алита (40 — 50%) и трехкальциевого алюмината (до 7%) и умеренной тонкостью помола (средняя удельная поверхность 2500 — 3000 см2/г).

Интенсивность роста прочности и тепловыделения портландцемента зависят от одних и тех же факторов — все мероприятия, ускоряющие гидратацию цемента, вызывают увеличение тепловыделения и возрастание прочности. Это позволяет использовать для приближенной оценки тепловыделения эмпирические формулы, связывающие тепловыделение и прочностную характеристику цемента, например, в следующем виде:

где Qj — тепловыделение цемента за первые 7 сут, Дж/г; k — коэффициент; R7 — 7-суточная активность цемента.

Правила приемки цементов установлены ГОСТ 22236 — 76. Цемент отгружают и принимают партиями. Размер партии устанавливают в пределах от 300 до 4000 т в зависимости от годовой мощности цементного завода. Завод производит паспортизацию цемента и назначает его марку на основании данных текущего контроля производства. В паспорте указывается: полное название цемента, его гарантированная марка, вид и количество добавки, нормальная густота цементного теста, средняя активность цемента при пропаривании. Для проверки качества отгружаемой продукции поставщик производит физические и механические испытания цемента, определяя его прочность в возрасте 3 и 28 сут. По требованию потребителя поставщик сообщает потребителю результаты физико-механических и химических испытаний цемента в 10-дневный срок после их окончания.

Цемент отгружают навалом или в бумажных пятислойных или шестислойных клапанных мешках; массу мешка указывают на упаковке.

При транспортировании и хранении цемент должен защищаться от воздействия влаги и загрязнения. Цементы хранят раздельно по видам и маркам, смешивание разных цементов не допускается.