Что проверяют ломиком гладуна сдо

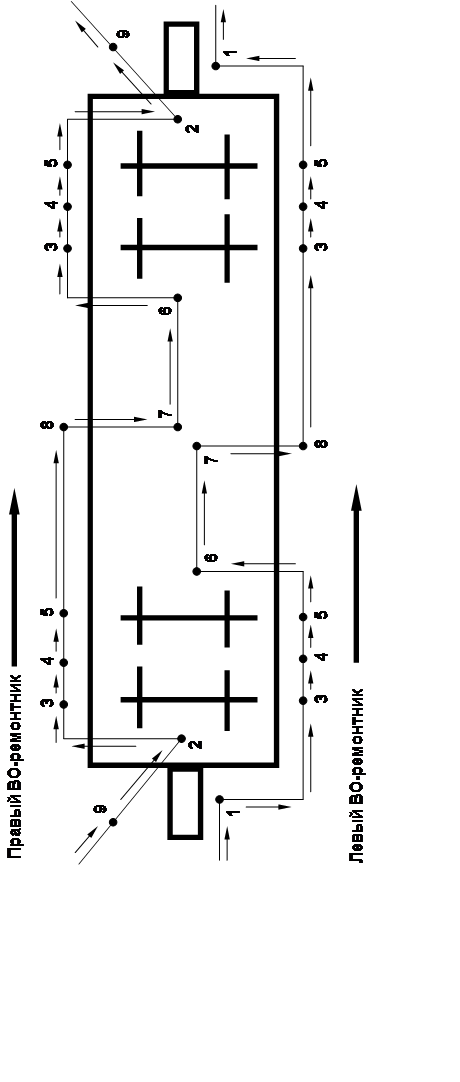

Последовательность и особенности контроля технического состояния 4-х осного (8-ми осного) вагона и его основных узлов с пролазкой»

Страницы работы

Содержание работы

ПОСЛЕДОВАТЕЛЬНОСТЬ И ОСОБЕННОСТИ КОНТРОЛЯ

ТЕХНИЧЕСКОГО СОСТОЯНИЯ 4-Х ОСНОГО ВАГОНА

И ЕГО ОСНОВНЫХ УЗЛОВ С ПРОЛАЗКОЙ.

Контроль технического состояния 4-х осного вагона производить двум ВО-рем: правому на 12 позициях каждому. При обнаружении дефекта со своей стороны каждый ВО-ремонтник по возможности сразу же его устраняет. При необходимости производства отцепочного ремонта вагона

ВО-ремонтник наносит на раме вагона, на борту платформы, на котле цистерны и на боковине тележки меловые отметки с кратким обозначением дефекта и обводит по возможности место дефекта мелом.

1-я позиция (только для правого ВО-ремонтника):

1) Осмотреть кузов вагона с торца

2) Осмотреть торцевую стенку вагона, сроки ремонта цистерн.

3) Осмотреть стойки, сигнальные скобы, карниз крыши (у крытых вагонов), раскосы, верхнюю обвязку.

4) Осмотреть детали автосцепки и расцепного привода.

5) Проверить действие механизма автосцепки на саморасцеп ломиком Гладуна порядком, изложенным в разделе «Контроль технического состояния и ремонт автосцепного устройства» настоящего Техпроцесса.

Проверить состояние автосцепки шаблоном Холодова установленным порядком, если это первый или последний вагон.

6) Проверить расстояние от упора корпуса автосцепки до ударной розетки

7) Проверить разницу по высоте между продольными осями сцепленных автосцепок:

8) Проверить состояние соединительного рукава и концевого крана.

1) Осмотреть хребтовую балку, балки рамы.

2) Осмотреть клин тягового хомута, его крепление, тяговый хомут, хвостовик корпуса автосцепки, поглощающий аппарат, упоры, поддерживающую планку.

3) Осмотреть шкворневую балку.

4) Проверить наличие шкворня.

5) Осмотреть детали тележки и ходовые части.

Проверить исправность триангеля и наличие всех его частей (предохранительные устройства, корончатые гайки, башмаки).

1) Осмотреть косоуры, подножки составителя, поручни.

2) Осмотреть колеса первой колесной пары с наружной стороны:

1) Проверить состояние скользунов.

2) Осмотреть состояние рессорного подвешивания.

3) Проверить состояние и толщину тормозных колодок.

4) Осмотреть подвески башмаков и их крепление.

5) Осмотреть боковую раму тележки.

7) Проверить натяжение поясов котла цистерны и их состояние.

8) Выявить сдвиг котла цистерны.

9) Проверить работу ручного тормоза.

1) Осмотреть колесо второй колесной пары и другие детали тележки.

2) Проверить крепление балочки авторежима.

1) Осмотреть под вагоном вторую сторону тележки, шкворневую и надрессорную балки тележки, предохранительные устройства триангелей, колеса второй колесной пары с внутренней стороны, ступицы и места сопряжения оси со ступицами, среднюю часть оси по всей длине, пятник и подпятник, крепление и предохранительные устройства тормозной рычажной передачи.

2) Проверить зазор авторежима.

3) Осмотреть крепление регулировочных пластин авторежима.

4) Проверить суммарный зазор в скользунах.

1) Осмотреть хребтовую балку и балки рамы, состояние пятника, надрессорной балки, крепление тормозной магистрали и деталей тормозной рычажной передачи, их предохранительные устройства.

2) Проверить регулировку тормозной рычажной передачи:

3) Проверить правильность включения режимов воздухораспределителя.

4) Проверить состояние сливного прибора цистерны.

1) Осмотреть кузов вагона, борта платформ. Проверить запорные механизмы, фитинговые узлы платформ-контейнеровозов.

2) Проверить закрепление лестницы цистерны.

3) Ударами смотрового молотка по болтам проверить крепление фасонных лап котла цистерны к раме вагона.

9-я позиция (только для левого ВО-ремонтника):

1) То же, что и на 1-й позиции, кроме проверки действия механизма автосцепки ломиком Гладуна.

|

|

ПОСЛЕДОВАТЕЛЬНОСТЬ И ОСОБЕННОСТИ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ 8-ОСНОГО ВАГОНА И ЕГО ОСНОВНЫХ УЗЛОВ С ПРОЛАЗКОЙ.

1-я позиция (только для правого ВО-ремонтника):

1) Осмотреть кузов вагона с торца

2) Осмотреть торцевую стенку вагона..

3) Осмотреть стойки, сигнальные скобы, карниз крыши (у крытых вагонов), раскосы, верхнюю обвязку.

4) Осмотреть детали автосцепки и расцепного привода.

5) Проверить действие механизма автосцепки на саморасцеп ломиком Гладуна порядком, изложенным в разделе «Контроль технического состояния и ремонт автосцепного устройства» настоящего Техпроцесса.

Проверить состояние автосцепки шаблоном Холодова установленным порядком, если это первый или последний вагон.

6) Проверить расстояние от упора корпуса автосцепки до ударной розетки.

7) Проверить разницу по высоте между продольными осями сцепленных автосцепок.

8) Проверить состояние соединительного рукава и концевого крана.

1) Осмотреть хребтовую балку, балки рамы.

2) Осмотреть клин тягового хомута, его крепление, тяговый хомут, хвостовик корпуса автосцепки, поглощающий аппарат, упоры, поддерживающую планку.

3) Осмотреть шкворневую балку.

4) Проверить наличие шкворня.

5) Осмотреть детали тележки и ходовые части (надрессорную балку, триангель, первую колесную пару с внутренней стороны, места сопряжения ступицы колеса и оси, крепление и предохранительные устройства тормозной рычажной передачи).

Проверить исправность триангеля и наличие всех его частей (предохранительные устройства, корончатые гайки, башмаки).

1) Осмотреть косоуры, подножки составителя, поручни.

2) Осмотреть колеса первой колесной пары с наружной стороны.

— тыльной стороной ладони проверить температуру нагрева поверхности буксы.

1) Проверить состояние скользунов.

2) Осмотреть состояние рессорного подвешивания.

3) Проверить состояние и толщину тормозных колодок.

4) Осмотреть подвески башмаков и их крепление.

5) Осмотреть боковую раму тележки.

7) Проверить натяжение поясов котла цистерны и их состояние.

8) Выявить сдвиг котла цистерны.

9) Проверить работу ручного тормоза.

Аналогично позициям 4 и 3 соответственно.

7-я, 8-я, 9-я и 10-я позиции:

Аналогично позициям 6, 7, 8 и 9 соответственно по п.11.1. (осмотр 4-х осного вагона) настоящего техпроцесса.

11.3. На всех позициях у кузова и рамы проверить целостность сварных швов, наличие трещин, изломов, прогибов, состояние усиливающих планок и накладок. Состояние крепления деталей проверять ударами смотрового молотка.

11.4. При обслуживании состава с пролазкой в одно лицо ВО-ремонтник осматривает вагон сначала по правой стороне, а затем по левой стороне в обратном порядке.

ВНИМАНИЕ: При обнаружении неисправностей указанных в приложении № 3 вагон следует отцепить в текущий отцепочный ремонт.

Как работает экспресс-тест на коронавирус

Тестирование на COVID-19 не только помогает получать информацию о распространенности вируса, но также дает представление о том, как вирус распространился и накопил ли он потенциально значимые мутации. Многие методы тестирования основаны на анализе нуклеиновых кислот. Хотя эти подходы бесценны и позволяют определить активную инфекцию, они не дают полной картины. Как мы можем узнать, заразился ли кажущийся здоровым пациент вирусом? Что, если бы у этого человека не было симптомов носительства, и его обследовали после того, как инфекция прошла? Ответы на эти вопросы может помочь получить экспресс-тест на антитела к коронавирусу.

Что такое экспресс-тест на коронавирус и в чем его отличие от ПЦР

В рамках борьбы с патогенами ваша иммунная система вырабатывает антитела к патогену. Даже после того, как вирус был уничтожен, ваше тело продолжает вырабатывать эти антитела как своего рода иммунную «память», которая дает нам записи о прошлой инфекции. Диагностика с помощью экспресс-теста основана на выявлении этих антител. На данный момент используется иммуноферментный анализ (ИФА), который проводится только в условиях лаборатории, и иммунохроматографический анализ (ИХА), представляющий собой тест-полоску или кассету, на которую наносится капля крови.

Молекулярное тестирование, включая тестирование с помощью полимеразной цепной реакции (ПЦР), выявляет генетический материал вируса и, таким образом, может определить, инфицирован ли человек SARS-CoV-2 в настоящее время. Серологический анализ, к которым относятся экспресс-тесты, выявляет антитела к вирусу, измеряя количество антител, вырабатываемых после инфицирования, тем самым выявляя, был ли человек ранее инфицирован SARS-CoV-2. Серологические тесты не следует использовать для диагностики острой инфекции SARS-CoV-2, поскольку антитела вырабатываются через несколько недель после заражения.

Что такое IgA, IgG, IgM

Серологические тесты, к которым относится экспресс-тест, — это тесты на основе крови, которые можно использовать для определения того, подвергались ли люди воздействию определенного патогена, по их иммунному ответу. Напротив, тесты ПЦР, которые в настоящее время используются во всем мире для диагностики случаев COVID-19, могут указывать только на присутствие вирусного материала во время инфекции и не указывают, был ли человек инфицирован и впоследствии выздоровел. Эти тесты могут дать более подробную информацию о распространенности заболевания в популяции путем выявления людей, у которых выработались Ig к вирусу.

Экспресс-тесты используется для выявления следующих антител:

Тестирование на все три Ig улучшило информативность результатов по сравнению с любым тестом на одно антитело. Этот тип теста на COVID-19 подтверждает, были ли вы ранее инфицированы SARS-CoV-2. Это исследование не подтверждает, что вы полностью невосприимчивы к COVID-19, поскольку в настоящее время нет доказательств того, что люди не могут заразиться коронавирусом более одного раза. Кроме того, тест на Ig к COVID-19 не показывает, инфицированы ли вы в настоящее время коронавирусом. Если вы хотите узнать, инфицированы ли вы в настоящее время COVID-19, вам нужно пройти диагностику методом ПЦР.

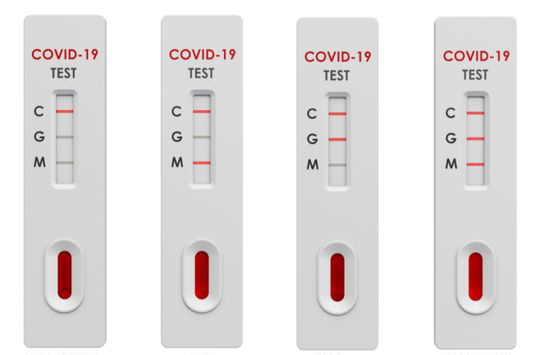

Как интерпретировать результаты экспресс-теста?

Проведение экспресс-тестирования — возможность получить достоверные результаты о наличии циркулирующих антител в крови. Есть 4 возможных результата диагностики:

Можно ли делать экспресс-тестирование на ковид дома?

Проведение диагностики с использованием иммунохроматографического анализа возможно и в домашних условиях. Для этого не требуются специальные знания, поскольку к каждому диагностическому набору прилагается краткая инструкция, в которой указано всего несколько действий, позволяющих получить быстрый результат. В большинстве комплектов содержится полоска, пипетка, буферный раствор и скарификатор для прокола кожи. Как правило, исследуемому нужно нанести на полоску каплю крови, а после — несколько капель буфера и подождать, пока уровень жидкости достигнет индикаторов для получения ответа.

С чем связана недостоверность результатов

Негативный результат ИХА экспресс-тестов не всегда отражает реальную картину, поскольку их чувствительность значительно ниже, нежели у ИФА.

Отрицательный результат может означать, что вы:

Кому стоит сделать тест на антитела к коронавирусной инфекции

Экспресс-тест на антитела к коронавирусу — простой метод диагностики, который отличается:

Проведение этого вида диагностики рекомендовано людям, у которых более 5 дней назад наблюдались симптомы ОРВИ, и тем, кто был в контакте в зараженными коронавирусом, но в течение 14 дней симптомы инфекционного заболевания так и не проявили себя.

Что делать, если результат теста положительный

Позитивный результат означает, что на момент тестирования в вашем организме циркулируют антитела, которые образовались в ответ на заражение коронавирусом. Для получения подробных данных о состоянии иммунной системы рекомендуется дополнительно пройти ИФА диагностику для количественного определения антител острой фазы воспаления. Желательно воспользоваться проведением исследования на дому.

Для получения дополнительной информации о том, что нужно делать вам, всем, с кем вы живете, и всем, кто находится в вашем кругу общения, обратитесь за помощью к вашему врачу и после консультации выполните все инструкции, которые он вам предоставил.

СДО для вагонников

Ответы для вагонников на часто встречающиеся вопросы в системе дистанционного образования ОАО«РЖД» (http://sdo.rzd.ru)

Ярлыки

Поиск по блогу

07 апреля 2021

Автосцепное устройство №2

Автосцепное устройство №2

Браковочный размер суммарного зазора между передним упором и упорной плитой и задним упором и корпусом эластомерного поглощающего аппарата, по п.3.6.7 инструкции осмотрщиков

⇒ Более 50 мм

В каких случаях проверяется расстояние от вертикальной кромки малого зуба автосцепки до вертикальной кромки замка в его крайнем нижнем положении

⇒ У хвостового и головного вагона

В каком месте измеряется высота автосцепки

⇒ В месте выхода хвостовика автосцепки из ударной розетки

Высота оси автосцепки над уровнем верха головок рельсов у порожних грузовых вагонов

⇒ Не менее 980 мм

Высота оси автосцепки над уровнем верха головок рельсов у порожних рефрижераторных вагонов

⇒ Не менее 1000 мм

Высота оси автосцепки над уровнем верха головок рельсов у восьмиосных вагонов

⇒ 990-1080 мм

Высота оси автосцепки над уровнем верха головок рельсов у груженых 4 осных вагонов

⇒ Не менее 950 мм

Допустимая величина провисания автосцепки

⇒ Не более 10 мм

Допускается задир автосцепки не более

⇒ 3 мм

Для соединения какого поглощающего аппарата с хвостовиком автосцепки применяется клин без заплечиков у

⇒ Ш-6-ТО-4

Зазор между потолком ударной розетки и хвостовиком корпуса автосцепки

⇒ Допускается не менее 25 мм

Исправность действия механизма автосцепки и износы деталей автосцепки проверяются

⇒ Шаблоном № 873

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Неправильно установленными маятниковые подвески считаются если они установлены:

⇒ Широкими головками вниз

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Свободный ход замка в сцепленных автосцепках должен быть :

⇒ Не более 20мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Зазор между потолком ударной розетки и хвостовиком корпуса автосцепки (у вагонов с жёсткой опорой центрирующего прибора) в эксплуатации должен быть :

⇒ Не менее 25 мм

Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Расстояние от упора головы автосцепки до ударной розетки старой конструкции (185мм) в эксплуатации допускается:

⇒ 60-90мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Расстояние от упора головы автосцепки до ударной розетки укороченного типа (130мм) в эксплуатации допускается:

⇒ 110-150мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Расстояние от упора головы автосцепки до ударной розетки у 8-ми осных вагонов в эксплуатации допускается:

⇒ 100-140мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Трещина планки поддерживающей тяговый хомут в эксплуатации допускается:

⇒ Не допускается

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Запрещается постановка в поезда и следование в них вагонов у которых:

⇒ Трещина центрирующей балочки

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Потеря поглощающим аппаратом упругих свойств определяется по:

⇒ Наличию зазора между упорными угольниками и упорной плитой или корпусом аппарата

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Минимальная высота автосцепки над уровнем головок рельсов у пассажирского вагона в эксплуатации допускается не менее:

⇒ 980мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Максимальная высота автосцепки над уровнем головок рельсов у порожнего пассажирского вагона в эксплуатации допускается не более:

⇒ 1080мм

Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Максимальная высота автосцепки над уровнем головок рельсов у локомотива в эксплуатации допускается не более:

⇒ 1080мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Минимальная высота автосцепки над уровнем головок рельсов у локомотива в эксплуатации допускается не более:

⇒ 980мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Минимальная высота автосцепки над уровнем головок рельсов у загруженного грузового вагона в эксплуатации допускается не менее:

⇒ 950мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Суммарный зазор между упорными угольниками и упорной плитой или корпусом поглощающего аппарата (при аппаратах серии АПЭ; 73ZW; РТ-120; ПМКП-110) допускаемый в эксплуатации?

⇒ Не более 5мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Укажите разность по высоте между продольными осями сцепленных автосцепок вагонов допускаемую в эксплуатации

⇒ Не более 100мм

Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Укажите разность по высоте между продольными осями сцепленных автосцепок локомотива и первого гружёного грузового вагона допускаемую в эксплуатации :

⇒ 110мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Укажите разность по высоте между продольными осями сцепленных автосцепок локомотива и первого вагона пассажирского поезда допускаемую в эксплуатации :

⇒ 100мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Ломиком Гладуна проверяют?

⇒ Исправность предохранителя от саморасцепа

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Расстояние от упора головы автосцепки до ударной розетки у подвижного состава с нестандартными розетками:

⇒ 100-140мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.2) Укажите разность по высоте между продольными осями сцепленных автосцепок смежных вагонов в пассажирских поездах (до 120км/ч) допускаемую в эксплуатации :

⇒ 70мм

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.3) При выявлении вагона с суммарным зазором между упорами, упорной плитой и эластомерным поглощающим аппаратом более 50мм :

⇒ Отцепить такой вагон для замены на аппарат аналогичного класса

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.3) При выявлении у гружёного вагона оборудованного эластомерным поглощающим аппаратом суммарного зазора 40мм между передним упором и упорной плитой и между задним упором и поглощающим аппаратом, такой вагон:

⇒ Отправить вагон до станции выгрузки

(Инструкция по ремонту и обслуживанию автосцепного устройства п.4.7) При проверке исправности предохранителя от саморасцепа шаблоном №873 он считается исправным если свободный ход замка составляет :

⇒ 7-20мм

Как проверить исправность противовеса замкодержателя

⇒ Ввести ломик в пространство между ударными поверхностями автосцепок

К не расцеплению автосцепок может привести

⇒ Излом узкого пальца подъемника

Клин тягового хомута изготовлен из стали

⇒ 38ХС

Корпус автосцепки изготовлен из стали

⇒ 20ГЛ

На какой позиции 12-ти позиционного осмотра контролируется клин тягового хомута и его крепление

⇒ На 2-ой позиции

Наиболее вероятной зоной появления трещин корпуса автосцепки является

⇒ Место перехода от головки к хвостовику

Ответственным за правильное сцепление автосцепок локомотива и первого вагона поезда является

⇒ Машинист локомотива

Отличительной особенностью поглощающего аппарата АПМ-120-Т1 от пружинно-фрикционных аппаратов является

⇒ Использование пакета упругих элементов вместо пружин

Признаком излома клина тягового хомута может быть

⇒ Увеличенный выход автосцепки

Рабочий ход аппарата Ш-6-ТО-4

⇒ 120 мм

Разница между высотами автосцепок по обоим концам вагона

⇒ 25 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в пассажирском поезде со скоростью не более 120 км/ч допускается

⇒ Не более 70 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в пассажирском поезде со скоростью более 120 км/ч допускается

⇒ Не более 50 мм

Разность по высоте между продольными осями сцепленных автосцепок между локомотивом и первым вагоном в пассажирском допускается

⇒ Не более 100 мм

Разность по высоте между продольными осями сцепленных автосцепок между локомотивом и первым груженым вагоном допускается

⇒ Не более 110 мм

Разность по высоте между продольными осями сцепленных автосцепок между вагонами в грузовом поезде допускается

⇒ Не более 100 мм

Расстояние от вертикальной кромки малого зуба автосцепки до вертикальной кромки замка в его крайнем нижнем положении

⇒ Не менее 2 мм и не более 8 мм

Расстояние от упора головы автосцепки до наиболее выступающей части ударной розетки длиной 130 мм

⇒ 110-150 мм

Расстояние от упора головы автосцепки до наиболее выступающей части ударной розетки длиной 185 мм

⇒ 60-90 мм

Расстояние от упора головы автосцепки до наиболее выступающей части ударной розетки у 8 осных вагонов

⇒ 100-140 мм

Свободный ход замка

⇒ 7-20

С какой целью ставится двойная цепочка расцепного привода

⇒ Для предупреждения падения автосцепки на путь в случае ее обрыва

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.11 что делают при ремонте с деталями автосцепного устройства, указанными в приложении №3 или не имеющие читаемой маркировки предприятия изготовителя

⇒ Неремонтируют

⇒ Сдают в металлолом

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.5. для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра:

⇒ Полный осмотр

⇒ Наружный осмотр

⇒ Проверка автосцепного устройства при техническом обслуживании подвижного состава

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.6. в каких случаях проверяют автосцепное устройство

⇒ В других случаях, установленных организационно-распорядительными документами владельца инфраструктуры

⇒ При подготовке вагонов под погрузку

⇒ При техническом обслуживании во время осмотра вагонов в составах на пунктах технического обслуживания

⇒ При техническом обслуживании локомотивов ТО-2, ТО-3

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.6. в каких случаях производится регламентный осмотр эластомерных поглощающих аппаратов

⇒ При деповском ремонте подвижного состава

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.6. при каких видах работ осуществляется наружный осмотр автосцепного устройства

⇒ При текущем отцепочном ремонте вагонов

⇒ При единой технической ревизии пассажирских вагонов

⇒ При промывочном ремонте паровозов

⇒ При текущем ремонте ТР-1 тепловозов, электровозов и вагонов дизель- и электропоездов

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.6. в каком случае производится регламентный осмотр эластомерного поглощающего аппарата (РО), на какой части вагона указывается срок очередного осмотра, очередность РО

⇒ В соответсвии со сроком очередного РО

⇒ Через 4 года

⇒ При ближайшем плановом ремонте вагона

⇒ На консольной части концевой балки вагона в верхней строке

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.6. в каком случае производится ремонт в сервисном центре эластомерного поглощающего аппарата (СР), на какой части вагона указывается срок очередного ремонта, очередность СР

⇒ В соответсвии со сроком очередного СР

⇒ Через 16 лет

⇒ На консольной части концевой балки вагона в нижней строке

⇒ При ближайшем плановом ремонте вагона

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.7 какие работы выполняют при полном осмотре автосцепного устройства

⇒ Направление в КПА или отделение по ремонту автосцепки для проверки и ремонта

⇒ Проверка и ремонт несъемных деталей автосцепного устройства

⇒ Съемка узлов и деталей автосцепного устройства с подвижного состава

⇒ Составление акта на корпус автосцепки

⇒ Составление акта на тяговый хомут

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.7 какие детали автосцепного устройстваотносят к несъемным при полном осмотре

⇒ Задние упоры на хребтовой балке

⇒ Кронштейн расцепного привода

⇒ Передние упоры на хребтовой балке

⇒ Расцепной рычаг расцепного привода

⇒ Ударная розетка

⇒ Фиксирующий кронштейн расцепного привода

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.7 что указывают в акте, который составляют при полном осмотре корпуса и тягового хомута автосцепного устройства

⇒ Год изготовления

⇒ Дату полного осмотра

⇒ Номер детали

⇒ Условный номер предприятия-изготовителя

⇒ Условный номер вагоноремонтного предприятия

⇒ Вид и место ремонта сваркой

⇒ Вид и место ремонта наплавкой

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.8 какие работы выполняют при наружном осмотре и во время технического обслуживания автосцепного устройства

⇒ Освидетельствование узлов и деталей без снятия с подвижного состава

⇒ Снятие неисправных узлов и деталей с заменой их исправными

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.1.9 какие детали автосцепного устройства подвергают неразрушающему контролю после их снятия с подвижного состава и очистки

⇒ Болты паровозной розетки

⇒ Маятниковые подвески центрирующего прибора

⇒ Клин (валик) тягового хомута

⇒ Корпус автосцепки

⇒ Тяговый хомут

⇒ Стяжной болт поглащающего аппарата после ремонта сваркой

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.2 что делают, в случае выявления неисправности действия механизма автосцепки, а также при единой технической ревизии пассажирских вагонов

⇒ Механизм автосцепки разбирают

⇒ Карманы корпуса осматривают

⇒ Карманы корпуса при необходимости очищают

⇒ Неисправные детали заменяют

⇒ После сборки проверяют действие механизма

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.2 что необходимо проверить при наружном осмотре автосцепного устройства

⇒ Высоту продольной оси автосцепки пассажирских вагонов от головок рельсов

⇒ Действие механизма автосцепки

⇒ Зазор между хвостовиком автосцепки и потолком ударной розетки,зазор между хвостовиком автосцепки и верхней кромкой окна в концевой балке

⇒ Износ тяговых и ударных поверхностей большого и малого зубьев, ширину зева корпуса, состояние рабочих поверхностей замка

⇒ Крепление клина тягового хомута

⇒ Прилегание поглощающего аппарата к упорной плите и задним упорным угольникам (упору)

⇒ Положение продольной оси автосцепки относительно горизонтали

⇒ Состояние расцепного привода и крепление валика подъемника автосцепки

⇒ Состояние корпуса автосцепки, тягового хомута, клина тягового хомута и других деталей автосцепного устройства (наличие в них трещин и изгибов)

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Кронштейн(ограничитель вертикальных перемещений)автосцепки с трещиной в любом месте

⇒ Ограничительный кронштейн автосцепки с износом горизонтальной полки более 5 мм

⇒ Ограничительный кронштейн автосцепки с изгибом горизонтальной полки более 5 мм

⇒ Отсутствие предохранительного крюка у паровозной автосцепки

⇒ Валик розетки, закрепленный нетиповым способом; ослабшие болты розетки; болты без шплинтов или со шплинтами, не проходящими через прорези корончатых гаек

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Автосцепка не отвечает требованиям проверки комбинированным шаблоном 940р

⇒ Детали автосцепного устройства с трещинами

⇒ Цепь расцепного привода длиной более допустимой

⇒ Цепь расцепного привода длиной менее допустимой

⇒ Разница между высотами автосцепок по обоим концам вагона более 25 мм

⇒ Провисание автосцепки подвижного состава более 10 мм

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Планка, поддерживающая тяговый хомут, укреплена болтами без шплинтов на болтах

⇒ Планка, поддерживающая тяговый хомут, толщиной менее 14 мм

⇒ Планка, поддерживающая тяговый хомут укреплена болтами диаметром менее 22 мм

⇒ Планка, поддерживающая тяговый хомут, укреплена болтами без контргаек

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Ослабление заклепок задних упоров

⇒ Ослабление заклепок передних упоров

⇒ Ослабление заклепок упорных угольников

⇒ Суммарный зазор между передним упором и упорной плитой или корпусом аппарата и задним упором для аппаратов 73ZW,73ZWу,73ZWу2,АПЭ-120-И,АПЭ-90-А,АПЭ-95-УВЗ,РТ-120,ПМК-110 до 6 мм

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Валик подъемника заедает при вращении

⇒ Валик подъемника закреплен нетиповым способом

⇒ Замок автосцепки, отстоящий от наружной вертикальной кромки малого зуба более чем на 8 мм или менее чем на 1 мм

⇒ Лапа замкодержателя, отстоящая от кромки замка менее чем на 16 мм

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Зазор между хвостовиком автосцепки и потолком ударной розетки менее 25 мм

⇒ Зазор между хвостовиком и верхней кромкой окна в концевой балке менее 20 мм (при жесткой опоре хвостовика)

⇒ Неправильно поставленные маятниковые подвески центрирующего прибора (широкими головками вниз)

⇒ Нетиповое крепление клина (валика) тягового хомута

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Поглощающий аппарат не прилегает плотно через упорную плиту к передним упорам

⇒ Поглощающий аппарат не прилегает плотно к задним упорам

⇒ Толщина перемычки хвостовика автосцепки, выпускаемой из текущего отцепочного ремонта, менее 48 мм

Согласно инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог п.3.3 c какими из перечисленных неисправностей автосцепного устройства не разрешается выпуск подвижного состава в эксплуатацию

⇒ Высота оси автосцепки пассажирских вагонов на тележках КВЗ-5,КВЗ-ЦНИИ от головок рельсов более 1080 мм и менее 1010 мм ⇒ Высота оси автосцепки пассажирских вагонов на тележках других типов от головок рельсов более 1080 мм и менее 1000 мм ⇒ Валик подъемника заедает при вращении

⇒ Валик подъемника закреплен нетиповым способом

⇒ Цепь расцепного привода с незаваренными звеньями

⇒ Цепь расцепного привода с надрывами в звеньях

Типовое крепление клина тягового хомута, согласно п.2.3.6.ЦВ-ВНИИЖТ-494

⇒ 2 болта М 20 * 145

Ход поглощающего аппарата 73ZWу

⇒ 120 мм

Ход поглощающего аппарата Ш-6-ТО-4у

⇒ 120 мм

Ход поглощающего аппарата Ш-2-В

⇒ 90 мм

Ход поглощающего аппарата ПМК-110А

⇒ 110 мм

Цепь расцепного привода считается короткой, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна

⇒ Рычаг на полочку не ложится

Цепь расцепного привода считается длинной, если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна

⇒ Нижняя часть замка выступает за ударную стенку зева

Шаблоном №873 контролируют

⇒ Толщину замка

Шаблон №940р используют

⇒ При текущем отцепочном ремонте грузовых вагонов

№873 шаблоном проверяется

⇒ Длина малого зуба

Шаблоном №873 проверяется

⇒ Расстояние от ударной стенки зева до тяговой поверхности большого зуба

Что является признаком обрыва верхней полосы тягового хомута

⇒ Ослабление крепления и изгиб поддерживающей планки

Что не может являться признаком излома клина тягового хомута

⇒ Перевернутый валик подъемника