Чем измеряется вертикальный подрез гребня

ВЕРТИКАЛЬНЫЙ ПОДРЕЗ ГРЕБНЯ

Наличие под вагонами колесных пар с вертикальным подрезом гребня может привести к сходу вагонов с рельсов при противошерстном движении их по стрелочному переводу.

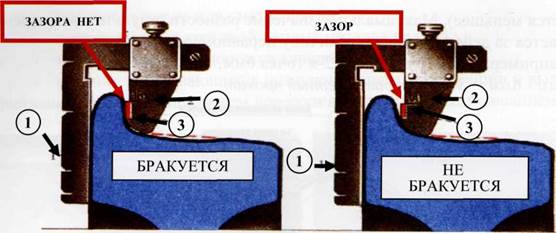

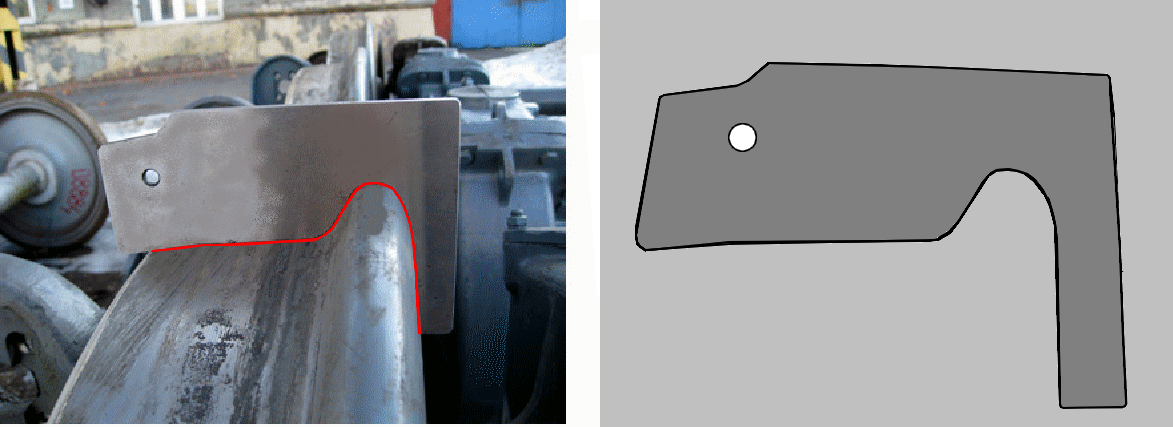

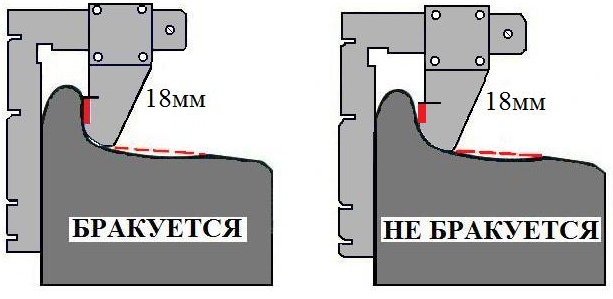

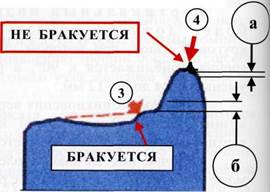

Для измерения вертикального подреза (см. рис. 13) ножку 1 табло прижимают к внутренней грани обода колеса. Движок 2 подводят к гребню та чтобы браковочная грань 3 касалась рабочей поверхности гребня, а нижняя поверхность ножки движка рабочей поверхности катания колеса. Если браковочная грань 3 движка 2 соприкасается с поверхностью гребня полностью или хотя бы кромкой с отметкой 18, такую колесную пару бракуют. Если между гребнем и браковочной гранью движка шаблона у отметки 18 имеется зазор, колесную пару не бракуют.

ОСТРОКОНЕЧНЫЙ НАКАТ ГРЕБНЯ

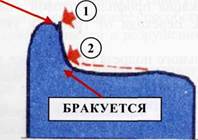

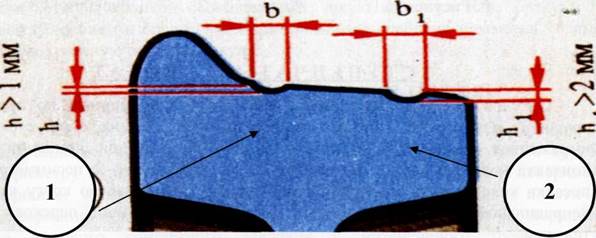

Остроконечный накат гребня колеса— механическое повреждение, которое характеризуется образованием выступа по круговому периметру гребня в месте перехода его изношенной боковой поверхности к| вершине. Остроконечный накат возникает в результате пластической деформации поверхностных слоев металла гребня в сторону его вершины из-за высокого контактного давления и интенсивного трения в месте взаимодействия с головкой рельса (Рис. 14.1.).

Этому способствует ненормальная работа колесной пары, вызванная причинами, которые приводят к возникновению повышенного износа и подреза гребня колеса.

|

|

Данными причинами являются: ненормальная работа колесной пары, неправильная установка ее в тележке, значительная разница диаметров колес на одной оси, длительная работа на пути с крутыми кривыми, изгиб оси, перекос рамы тележки, неправильная посадка колес на ось.

| Рисунок 14.2. |

| Рисунок 14.3. |

Рабочей частью гребня классифицируется поверхность, расположенная в границах 2 мм от вершины «а» и 13 мм «б» от поверхности катания. (Рис. 14.1. и 14.3). Острая кромка 4 (см. рис. 14.2.) в вершинных (нерабочих) частях гребня, не имеющего подреза, чаще всего не является эксплуатационным дефектом и классифицируется наплывом, не представляющим угрозы безопасности движения, и не подлежит браковке.

|

|

|

СТУПЕНЧАТЫЙ ПРОКАТ

Ступенчатый прокатэто неравномерный по профилю

круговой износ, при котором на поверхности катания образуется ярко выраженная ступень. Ступенчатый прокат возникает при смещении пятна контакта колеса и рельса в сторону фаски в основном из-за несимметричной посадки колес на ось, большой разницы диаметров колес по кругу катания, неправильной установки колесной пары в тележке или перекоса рамы тележки.

|

Ступенчатый прокат

Рисунок 15

Возникновение кольцевых выработок объясняется неодинаковыми термическими условиями работы поверхностных слоев металла колеса и композиционной колодки по ширине зоны контакта и воздействием абразивных частиц пыли на поверхность трения по краям колодки.

Кольцевые выработки

При высокотемпературном нагреве от трения связующий полимер композиции колодки разлагается, а продукты распада и налипшие абразивные частицы уносятся из зоны контакта. Из-за низкой теплопроводности композиции эти процессы протекают по ширине колодки не одинаково и менее интенсивно по краям ее, где температура значительно ниже. Поэтому при достаточно длительной эксплуатации у краев поверхности композиционной колодки образуются выступы с налипшими на них абразивными частицами, которые создают кольцевые выработки на поверхности катания. Кольцевые выработки ослабляют колеса и, кроме того, являются концентраторами напряжений.

При наличии кольцевых выработок на других участках поверхности катания, имеющих уклон 1:20, нормы браковки их такие же, как для кольцевых выработок, расположенных у гребня. Глубина кольцевых выработок определяется как разность измерений в наиболее деформированном месте и у кромки выработки.

Средства измерений и контроля колёсных пар

1. Абсолютный шаблон. Шаблон для измерения проката и толщины гребня колёс.

Рис 30.Абсолютный шаблон

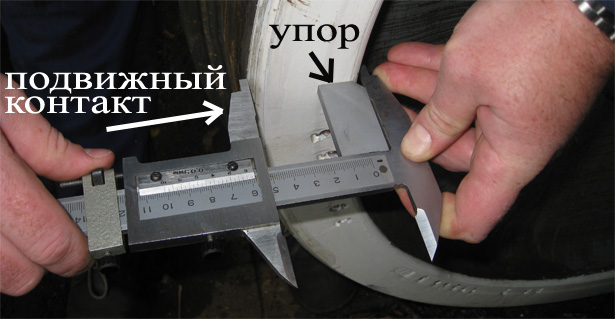

Для проведения измерений необходимо: установить шаблон плотно прижав верхний упор к вершине гребня колеса, а боковую опорную ножку с упором к внутренней грани обода колеса.

Для измерения толщины гребня колеса придвинуть горизонтальный подвижный контакт к радиусу гребня и по измерительной шкале определить размер толщины гребня, который должен составлять 25-33 мм на расстоянии 18 мм от вершины гребня.

· Для измерения проката (равномерного и неравномерного) придвинуть вертикальный подвижный контакт к поверхности катания колеса и по измерительной шкале определить величину проката.

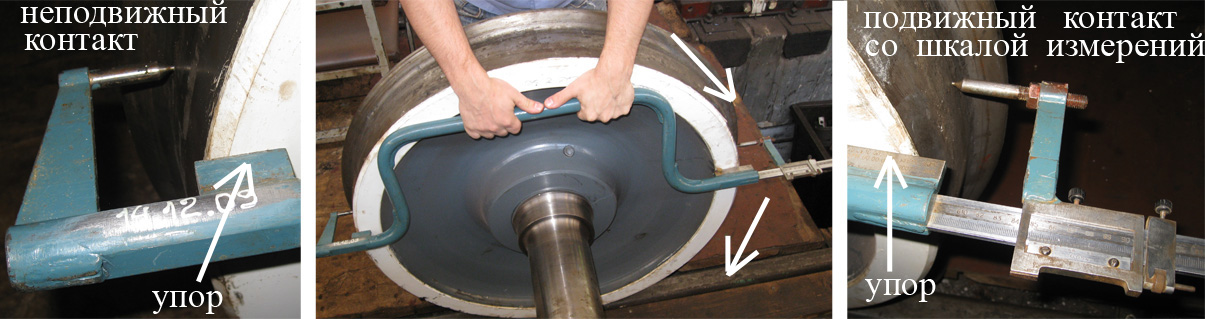

Рис 31. Штихмасс

Для проведения измерений необходимо: установить неподвижный контакт на середину внутренней грани обода колеса, подвести подвижный контакт к внутренней грани 2-го колеса данной колёсной пары и легкими движениями сверху вниз и вращением измерительной головки на подвижном контакте добиться соприкосновения наконечника подвижного контакта с внутренней гранью обода 2-го колеса. Далее по измерительной шкале определить расстояние между внутренними гранями ободьев цельнокатаных колёс.

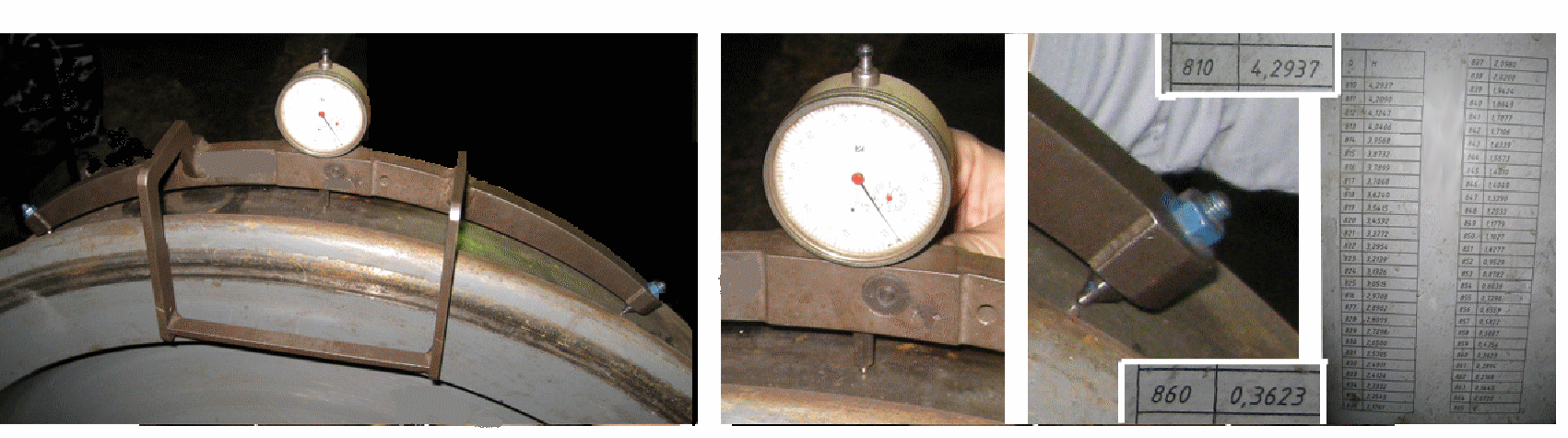

Рис 32. Скоба для измерения диаметра колёс

Измерения проводятся следующим образом: установить неподвижный контакт скобы на поверхность катания колеса, при этом подвижный контакт должен находится немного выше диаметра колеса, (упоры у подвижного и неподвижного контактов должны быть плотно прижаты к наружной грани обода колеса), далее лёгким движением руки необходимо переместить подвижный контакт по окружности до прохождения точки наибольшего диаметра (при этом упоры не должны отрываться от наружной грани обода колеса). После чего шаблон снимается и по шкале на подвижном контакте определяется практический диаметр данного колеса.

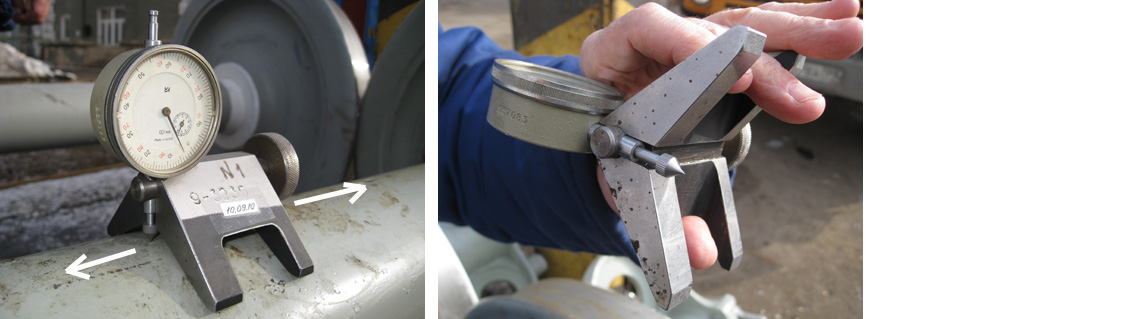

Рис 33. Приспособление для измерения глубины рисок на оси

Для проведения замеров: установить прибор на неповреждённом участке оси, выставить вращением циферблата показания стрелочного индикатора на “0”, далее переместить прибор на риску, произвести замер глубины риски по отклонению стрелочного индикатора.

Рис 34. Шаблон максимальный профильный

Используется для проверки профиля поверхности катания к.п. после обточки или при поступлении новых колесных пар в электродепо. При проведении измерений: шаблон должен быть плотно без перекосов прижат к внутренней грани бандажа или обода колеса, отклонения от профиля шаблона допускается:

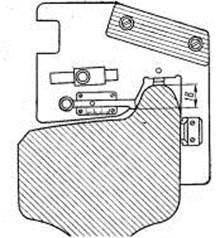

Рис 35. Шаблон ВПГ

Для проведения измерений необходимо:

1) установить шаблон на колесе

2) плотно прижать опорную ножку к внутренней грани обода колеса

3) придвинуть рабочую поверхность движка к радиусу гребня

4) проверить на просвет или щупом наличие зазора между рабочей поверхностью движка и гребем на расстоянии 18 мм от основания гребня

5) при отсутствии зазора колёсная пара подлежит ремонту.

Для проведения измерений необходимо:

1) подвести неподвижный контакт штангенциркуля к наружной грани колеса со стороны буксы.

2)плавным движением подвести рамку подвижного контакта к внутренней грани колеса.

3)по измерительной шкале определить ширину бандажа данного колеса.

Рис 36.Штангенциркуль

Рис 37. Скоба для измерения диаметра колеса

При измерении диаметра колеса без выкатки колёсной пары необходимо:

1) установить плотно упор шаблона к внутренней грани обода колеса

2) установить один из неподвижных контактов на поверхность катания колеса

3) плавным движением опустить второй неподвижный контакт на поверхность

4) катания колеса до плотного соприкосновения (не допуская при этом отрыва упора шаблона от внутренней грани обода), одновременно наблюдая за изменением показаний на индикаторных часах (которое происходит вследствие соприкосновения подвижного контакта индикаторных часов с поверхностью катания колеса)

5) сравнить показания с расчётной таблицей замеров диаметра колеса

6) определить практический диаметр данного колеса.

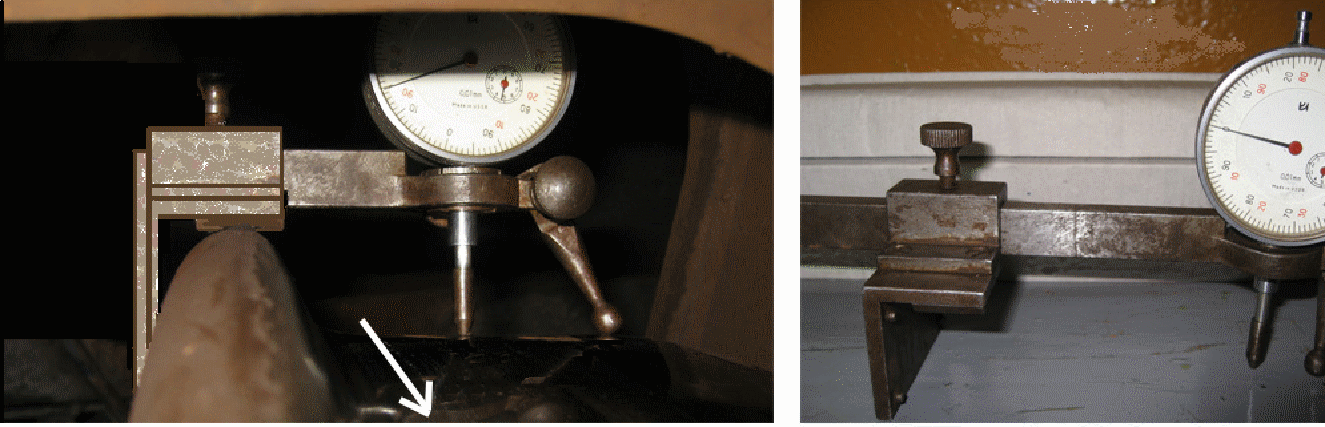

Рис 38. Приспособление со стрелочным индикатором

Для проведения измерений необходимо:

1) установить приспособление на повреждённое место на поверхности катания колеса, так чтобы измерительный наконечник своим острием попал в центр ползуна

2) закрепить корпус стрелочного индикатора на кронштейне

3) вывести стрелки индикатора на “0”

4) плавно и ровно двигаясь по гребню и плотно прижимая опорную ножку шаблона к внутренней грани обода колеса перевести приспособление на неповреждённое место

5) показание шкалы индикатора укажет глубину ползуна.

Малая стрелка индикатора указывает целое количество миллиметров, а большая стрелка доли миллиметров. Один оборот большой стрелки составляет 1 мм.

Рис 39. Штангенциркуль

Для проведения измерений необходимо:

1) подвести неподвижный контакт штангенциркуля к внутренней грани обода колеса, при этом упор на штангенциркуле должен плотно касаться наружной грани обода

2) подвести рамку подвижного контакта к ободу со стороны поверхности катания колеса,

3) определить по измерительной шкале толщину бандажа данного колеса.

Рис 40. Бесконтактные измерители температуры

Все средства проходят периодическую калибровку или проверку в соответствии с Федеральным Законом ”Об обеспечении единства измерений”.

Износ и вертикальный подрез гребней колёс.

Износ гребня образуется от соприкосновения с рельсом вследствие извилистого движения колёсной пары на прямых участках пути и при прохождении вагона по кривым.

Допускаемая толщина гребня колёс, измеренная на расстоянии 18 мм от его вершины, при подкатке колёсных пар под вагоны, выпускаемые из деповского, текущего оценочного ремонтов, а так же у вагонов, находящихся в эксплуатации.

Для измерения толщины гребня применяют абсолютный шаблон (рисунок 5),который устанавливается так же, как и при проверке проката. Чтобы выявить толщину гребня, нужно горизонтальную измерительную ножку шаблона подвести до соприкосновения с гребнем и на горизонтальной шкале

|

прочесть величину действительной толщины гребня.

Рисунок 5-Измерение толщины гребня цельнокатаных колес абсолютным шаблоном

Вертикальный подрез гребня является следствием нарушения нормальных условий работы колёсных пар. Подрез гребня особенно часто образуется: у четырёхосных вагонов, имеющих большую разность баз боковых рам тележек; при большой разности диаметров колёс, насаженных на одну ось; если имеется большой зазор между буксами и челюстями, а так

|

же перекос рамы тележки; от несимметричной насадки колёс на оси.

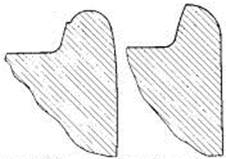

Рисунок 6- Шаблон для измерения вертикального подреза гребня

Изношенный гребень колеса может вызвать сход вагона с рельсов, в особенности на противошёрстных стрелках. Поэтому к работе под вагонами не допускаются колёсные пары, имеющие вертикальный подрез гребня, верхний край которого находится на расстоянии 18 мм и более от поверхности катания колёс. Для выявления вертикального подреза гребня применяют специальный шаблон (рисунок 6). Колёсную пару бракуют, если вертикальная поверхность движка соприкасается хотя бы только в верхней части с подрезанной поверхностью гребня.

При наличии остроконечного наката в верхней части гребня, независимо от высоты подреза и толщины гребня, колёсная пара в эксплуатацию не допускается.

Ползуны (выбоины) образуются на поверхности катания колёс при их скольжении по рельсам в случае заклинивания колёсных пар. Ползуны во время движения вагона вызывают удары, разрушительно действующие на рельсовый путь, колёсные пары и ходовые части. Поэтому колёсные пары с роликовыми подшипниками, имеющие ползуны более 1мм, для работы под вагонами не допускаются.

Глубину ползуна определяют движком абсолютного шаблона путём сравнения измерения на месте выбоины с измерением в другом месте поверхности катания колёс, где нет выбоины.

Выщерблинами называют местные углубления на поверхности обода колеса колёсной пары, появляющиеся вследствие отслаивания или выкрашивания металла. Выщерблины возникают чаще всего на месте ползунов и располагаются симметрично на одной линии у обоих колёс. Такие дефекты могут быть и на одном колесе, возникают они от проскальзывания колеса в процессе движения вагона на башмаке при расформировании состава.

Выщербины на поверхности катания колёс допускается глубиной до 10 мм или длиной по наибольшему измерению до 25 мм у пассажирских вагонов. Толщина обода колеса в месте выщерблины не должна быть менее допускаемой (31 мм. в пассажирских поездах со скоростью до 120 км\ч, 34 мм. до 140 км\ч, 40 мм. до 160 км\ч ).

Раковины в колёсах являются следствием неметаллических включений (шлак, песок) внутрь металла, которые обнаруживаются на поверхности катания колеса после её истирания или обточки.

|

Рисунок 7- кольцевые выработки на поверхности катания колес

Рисунок 8- Остроконечный накат гребня

Трещины чаще всего возникают в подступичной части оси с внутренней стороны ступицы колеса и реже в средней части. Причиной появления трещин в осях могут служить удары, испытываемые колёсной парой при неудовлетворительном качестве формирования колёсной пары, при погрузке и разгрузке колёсных пар.

Если при формировании колёсной пары ступица колеса или подступичная часть оси будет обработана с большой конусностью или овальностью, то после напрессовки колеса усилие, удерживающее его на оси, будет распределяться неравномерно по подступичной части, что вызовет местные напряжения в оси, способствующие появлению трещин. Отсутствие фаски на внутренней грани ступицы колеса также может явиться причиной появления трещины.

Возникновение трещин на средней части оси объясняется главным образом наличием в верхнем слое металла неметаллических включений, плен, закатов, забоин и других пороков.

Протёртость оси колёсной пары в средней части вызывается неправильной сборкой и регулировкой рычажной передачи тормоза. В эксплуатации такая потёртость допускается на глубину не более 2,5 мм, а при выпуске вагонов из периодического ремонта – не более 2 мм. Потёртость в предступичной части появляется от трения стенок заднего выреза буксы об ось при неправильной сборке буксового узла и других причин.

Изогнутость оси возникает в результате несоблюдения требований при её изготовлении и повреждений в эксплуатации. Для определения изогнутости оси у сформированной колёсной пары измеряют расстояния между внутренними гранями ободьев колёс в четырёх диаметрально противоположных точках. Наличие разности этих расстояний в двух диаметрально противоположных точках более 2мм свидетельствует об изогнутости оси или неисправности колеса.

Ослабление и сдвиг колеса на оси могут произойти от неправильного натяга, допущенного при напрессовке колеса на ось, грубой и неправильной расточки ступицы колеса и обточки подступичной части оси. Признаками ослабления насадки ступицы является выступление ржавчины или масла у ступицы с внутренней стороны колеса, трещина краски по всему периметру в соединении со ступицей.

Сдвиг колеса на оси или неправильную напрессовку его определяют измерением в четырёх точках расстояния между внутренними гранями колёс и несоответствием этого расстояния установленным размерам.

При наличии признаков ослабления прочность посадки колеса на оси проверяют на гидравлическом прессе. Если сдвиг колеса от середины в сторону шеек при усилии 75-85тс не произошёл, колёсная пара признаётся годной к эксплуатации. Кольцевые трещины в диске колеса могут появляться от тугой запрессовки последнего на ось. Колёсные пары с трещинами в ободьях и дисках цельнокатаных колёс не допускаются к эксплуатации.

УралИнструментИмпэкс

МЕТОДИКА ИЗМЕРЕНИЙ ПАРАМЕТРОВ КОЛЕСНЫХ ПАР ШАБЛОНОМ КОМБИНИРОВАННЫМ № 2 ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И ТЕКУЩЕМ ОТЦЕПОЧНОМ РЕМОНТЕ ВАГОНОВ

1 Область применения

Настоящая методика выполнения измерений параметров колесных пар шаблоном комбинированным № 2 чертеж Т1418.00.000 (далее шаблон) предназначена для использования при техническом обслуживании вагонов и текущем отцепочном ремонте в эксплуатации.

2 Нормативные ссылки

ГОСТ 8.051-81 Погрешности, допускаемые при измерении линейных размеров до 500 мм;

РД 32.12-2002 Руководящий документ. Метрологическое обеспечение средств допускового контроля на железнодорожном транспорте;

Инструкция по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов );

— ТК-284 Типовой технологический процесс текущего отцепочного ремонта грузовых вагонов. Полувагон, крытый, платформа, цистерна;

— ТК-292 Комплект документов. Типовой технологический процесс работы ПТО;

ТК-293 Типовой технологический процесс технического обслуживания грузовых вагонов при подготовке к перевозкам.

ПОТ РЖД-4100612-ЦВ-016-2012 «Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов».

3 Требования по эксплуатации, техническому обслуживанию шаблона и охране труда при проведении измерений

Шаблон подлежит периодической калибровке.

Калибровка шаблона должна производиться согласно РД 32 ЦВ 137-2013 «Методика калибровки шаблона комбинированного № 2».

В процессе эксплуатации необходимо:

оберегать шаблон от ударов и падений (во избежание механических повреждений);

периодически смазывать трущиеся поверхности шаблона антифрикционной смазкой;

до и после эксплуатации шаблон хранить в чехле.

При выполнении измерений параметров узлов и деталей вагонов должны выполняться требования ПОТ РЖД-4100612-ЦВ-016-2012 «Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов».

4 Условия выполнения измерений

Освидетельствование, ремонт и формирование колесных пар должны производиться в пунктах, имеющих соответствующее оборудование и разрешение на выполнение этих работ.

Влиянием реальных условий на погрешность измерений пренебрегаем.

5 Выполнение измерений

5.1 Назначение шаблона

Шаблон, изображенный на рисунке 1, предназначен для измерения и контроля следующих геометрических параметров поверхности катания и неисправностей колесных пар грузовых вагонов:

величина проката по кругу катания колеса;

толщина гребня;

толщина гребня при подготовке вагонов к перевозкам;

вертикальный подрез гребня;

толщина обода колеса;

высота «навара»;

глубина ползуна (выбоины);

выщербины;

кольцевые выработки на поверхности катания колеса;

кольцевые выработки на уклоне;

местное уширение обода колеса (раздавливание).

5.2 Порядок проведения измерений

При проведении измерений с помощью шаблона должны выполняться операции, указанные в таблице 1.

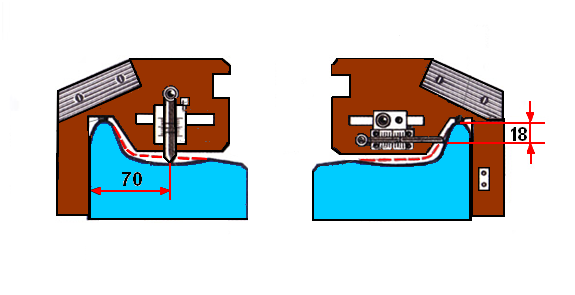

5.2.1 Измерение величины проката по кругу катания колеса

Схема измерения проката по кругу катания изображена на рисунке 2.

Измерение величины проката производится с помощью вертикального движка поз.З. При измерении величины проката ползунок поз.1 устанавливается на расстоянии 70 мм от внутренней грани колеса так, чтобы риска на ползунке поз.1 совпадала с отметкой «70» линейки основания поз.5, и фиксируется ограничителем поз.7. Шаблон устанавливается на поверхность катания обода цельнокатаного колеса так, чтобы его опорная поверхность плотно прилегала к внутренней грани колеса, а опорная ножка поз.4 опиралась на гребень колеса. Затем вертикальный движок поз.З опускается до соприкосновения с поверхностью катания колеса и производится считывание показаний по шкале движка и нониусу.

5.2.1.3 Принцип действия при отсчете показаний шаблона аналогичен принципу действия штангенинструмента.

5.2.1.4 Измерение проката производится в нескольких местах (не менее трех), равномерно расположенных по кругу катания.

5.2.1.5 При неравномерности проката за действительную величину принимается максимальное значение.

5.2.2. Измерение толщины гребня цельнокатаного колеса

5.2.2.1 Схема измерения толщины гребня цельнокатаного колеса изображена на рисунке 3.

Измерение толщины гребня производится с помощью горизонтального движка поз.2. Шаблон устанавливается на поверхность катания обода цельнокатаного колеса так, как указано в п.5.2.1.2, поверхность Вертикальный движок поз.З опускается до соприкосновения с поверхностью катания колеса, фиксируется фиксатором поз.9. Затем горизонтальный движок поз. 3 перемещается до соприкосновения с гребнем. По делениям шкалы 1 на ползунке поз.1 определяется толщина гребня колеса.

Измерения производятся в трех местах по длине окружности колеса.

За действительную величину толщины гребня принимается минимальное значение.

5.2.3 Измерение толщины гребня цельнокатаного колеса при подготовке вагонов к перевозкам

Схема измерения толщины гребня цельнокатаного колеса при подготовке вагонов к перевозкам изображена на рисунке 4.

При измерении гребень колеса не должен входить в вырез шаблона.

Измерения производятся в трех местах по длине окружности колеса.

За действительную величину толщины гребня принимается минимальное значение.

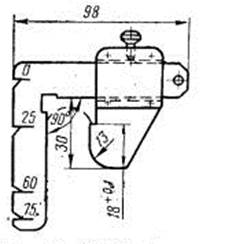

5.2.4 Контроль вертикального подреза гребня

Схема измерения вертикального подреза гребня изображена на рисунке 5.

При контроле вертикального подреза гребня шаблон опорной поверхностью должен плотно прилегать к внутренней грани обода колеса, острие горизонтального движка поз.2 должно совпадать с кромкой ползунка поз.1. После этого ползунок поз.1 вплотную подводится к гребню колеса до соприкосновения. Отсутствие зазора между шаблоном и гребнем на расстоянии 18 мм от основания гребня является недопустимым (браком).

Контроль вертикального подреза гребня осуществляется в трех местах по кругу катания.

Вертикальный подрез гребня допускается высотой не более 18,0 мм.

5.2.5 Измерение толщины обода колеса

Схема измерения толщины обода колеса изображена на рисунке 6.

При измерении толщины обода колеса шаблон устанавливается на поверхность катания обода цельнокатаного колеса так, как указано в п.5.2.1.2, чтобы его опорная поверхность плотно прилегала к внутренней грани колеса, опорная ножка поз.4 не должна опираться на вершину гребня. Измерения производятся по шкале 4 вертикального движка поз.З.

Измерения производятся в трех местах, равномерно расположенных по кругу катания.

5.2.6 Измерение глубины ползуна (выбоины) и высоты «навара» на поверхности катания колеса

При измерении высоты «навара» вертикальный движок поз.З шаблона сначала опускают на наиболее высокое место «навара» и 12 производят отсчет показаний по шкале 3 движка поз.З согласно п.5.2.1 и рисунка 2. Затем производят измерение рядом с дефектом на поверхности катания колеса. Разность полученных значений определит высоту «навара».

Измерение глубины ползуна (выбоины) на поверхности катания колеса производится с помощью вертикального движка поз.З шаблона аналогично измерению величины проката по кругу катания колеса согласно п.5.2.1 и рисунка 2. Вертикальный движок поз.З шаблона опускают на самое глубокое место ползуна и производят отсчет показаний по шкале ползунка поз.З, затем, не передвигая, ползунок поз.1, шаблон переносится в место, расположенное рядом с дефектом, и измеряется величина проката. Разность показаний определяет глубину ползуна.

Для случаев, когда ползун или «навар» смещены от круга катания колеса, ползунок поз.1 с установленным на нем движком поз.З перемещается по линейке основания до совпадения с дефектом.

Измерения производятся в местах наличия дефекта.

5.2.7 Измерение длины и глубины выщербин на поверхности катания

Измерение глубины выщербины производится с помощью вертикального движка поз.З шаблона в соответствии в рисунком 2. Шаблон устанавливается на поверхность катания колеса в месте дефекта, как описано в п. 5.2.1.

При измерении глубины выщербин вертикальный движок поз.З шаблона опускают в месте наибольшей видимой глубины выщербины и производят отсчет показаний. Затем производят измерения по кругу катания рядом с дефектом. Разность показаний определит глубину выщербины. Длина выщербины на поверхности катания определяется металлической линейкой.

Выщербины глубиной до 1,0 мм не бракуются независимо от их длины.

5.2.8 Измерение глубины кольцевых выработок на поверхности катания и на уклоне 1:7

Измерение глубины кольцевых выработок производится с помощью вертикального движка поз.З шаблона, как показано на рисунке 7.

Шаблон устанавливается на поверхности катания колеса в месте дефекта, как описано в п. 5.2.1. Вертикальный движок поз.З шаблона опускают в месте наибольшей видимой глубины выработки и производят отсчет показаний по шкалам 3 и 5. Затем производят измерения рядом с дефектом. Разность показаний определяет глубину выработки. При смещении кольцевых выработок от круга катания на уклон 1:7 колеса измерение их глубины производится с помощью выступа поз.А основания поз.5.

5.2.8.3 Измерения производятся в местах наличия дефекта не менее трех раз. За действительную величину принимается максимальное значение.

5.2.9 Измерение местного уширения обода колеса

5.2.9.1 Схема измерения местного уширения обода колеса изображена на рисунке 8

5.2.9.2 Измерения производятся в местах наличия дефекта. Величина дефекта не должна превышать 5,0 мм.

Каталог

Все цены на сайте носят информационный характер и не являются публичной офертой. Внешний вид продукции может отличаться, точную информацию уточняйте у менеджера.

Обратная связь

Напишите вопрос и с вами свяжется наш менеджер.