Чем красят рессоры на заводе

Чем красят рессоры на заводе

Окраска- покрытие мостов, кардана, рессор

Сообщение Суворов » Сб сен 08, 2012 22:31 pm

Re: Окраска- покрытие мостов, кардана, рессор

Сообщение Волганутый » Вс сен 09, 2012 13:08 pm

ну судя по всему красят обычной черной краской без грунта в один тоненький слой, типо транспортировочного, за пол года будет все уже ржавое, особо не парятся, думаю потому, что все перечисленные детали никогда не проржавеют на сквозь

у меня лично все это дело было разобрано на атомы, отпескоструенно, загрунтовано, окрашено викой..потом был нанесен антигравий из балончиков, как оказалось фигня полная! просто пыль которая тряпкой стирается, зато шагренистый, послужил хорошим грунтом для Хамерайта

с тех пор крашу подобные детали хамерайтом, например новые тяги Херцог тоже сразу окрасил для дополнительной защиты

его еще желательно покрыть автомобильным лаком сверху

рессоры не были отпесоченны, почистил как мог и так же прямо на ржавчину в несколько слоев хамерайтнул, производитель рекомендует сделать несколько тонких. чем один толстый

так же производил испытания разных красок, включая термостойких, на откол, хим защиту, жаростойкость, в итоге выявил что все по сути одинаковое!

но ХАМ не много выделяется все таки в лучшую сторону, есть еще дешевый аналог Ярославская, почему то коричневую (рыжею) не рекомендует производитель на открытые места (улицу), а черную пжалста..странно. и ярославская более жидкая, хами гуще, это вообще что то между краской и мастикой. но блестит и пахнет вкусненько))

Re: Окраска- покрытие мостов, кардана, рессор

Сообщение Хромов » Вс сен 09, 2012 15:47 pm

Re: Окраска- покрытие мостов, кардана, рессор

Сообщение aldeen » Вс сен 09, 2012 17:02 pm

Re: Окраска- покрытие мостов, кардана, рессор

Сообщение Волганутый » Вс сен 09, 2012 22:24 pm

Re: Окраска- покрытие мостов, кардана, рессор

Сообщение Путник » Пн сен 10, 2012 12:49 pm

Так говорится в книге по 21-й:

«При ремонтных работах днище и шасси предварительно тщательно очищают от грязи, оставшейся мастики, краски, масляных пятен и др. Для повышения антикоррозийных свойств целесообразно днище и шасси предварительно грунтовать глифталевым грунтом ГФ-020; пентафталевой эмалью ПФ-115 или свинцово-суриковым грунтом.

Пентафталевые зеленые эмали ПФ-115 (бывшие № 63 и 65) на поверхность металла наносят без грунта кистью или распылителем.

До рабочей вязкости эмаль разводят сольвентом или скипидаром.

Рабочая вязкость эмали при работе кистью 45—50 сек, а распылителем 28—32 сек. Продолжительность сушки эмали 24 ч при 15—25°С.

Свинцовосуриковый грунт приготовляют смешиванием сухого свинцового сурика с натуральной олифой или олифой «оксоль» в соотношении 2:1.

Указанную смесь можно хранить не более одних суток. Грунт наносят только кистью. Вязкость грунта при работе кистью должна быть 55—60 сек при 18—20°С. При использовании в качестве связующего натуральной олифы (для более легкого нанесения грунта на поверхность) рекомендуется добавлять 5—8% скипидара или уайт-спирита. Грунтованную поверхность днища следует промазать одной из вышеуказанных противошумных битумных мастик. Мастики наносят распылителем или вручную.

При нанесении вручную мастики следует намазывать ровным слоем. Мастики хорошо растворяются сольвентом или уайт-спиритом.

Перед употреблением мастику необходимо разогреть, погрузив банку с мастикой в теплую воду.

При отсутствии противошумной мастики грунтованную поверхность можно окрасить в два слоя асфальтобитумным лаком № 177, краской № 122 и кузбасслаком.

Черный асфальтобитумный лак № 177 наносят по грунту в два слоя кистью или распылителем. До рабочей вязкости лак № 177 и краску № 122 разводят уайт-спиритом, сольвентом или скипидаром. Рабочая вязкость лака № 177 и краски № 122 при работе кистью 45—50 сек, а распылителем 25—30 сек при 15—25°С. Продолжительность сушки лака № 177 и краски № 122—16 ч при 15—25°С.

Кузбасслак получается при растворении каменноугольного пека в сольвенте или бензоле.

Передний и задний мосты, карданный вал и другие узлы шасси окрашивают нитроэмалью № 660 или алкидно-стирольной эмалью МС-17.

Эмаль МС-17 и нитроэмаль № 660 на поверхность этих узлов наносят в два слоя распылителем или кистью.

До рабочей вязкости эмаль № 660 разводят растворителем № 646, эмаль МС-17 — сольвентом. Продолжительность сушки эмали 1 ч при 15—25°С.»

Т.е. современные краски из категории «красим по ржавчине» вполне подойдут. по-моему мнению

Покраска грузовика на заводе-изготовителе

Грузовые автомобили в процессе эксплуатации вынуждены преодолевать огромные расстояния и выдерживать массу отрицательных воздействий не только окружающей среды, но и внешних факторов. Царапины, вмятины и прочие повреждения появляются на кузове с завидной регулярностью, поэтому логично, что он, во-первых, должен изготавливаться из максимально прочных материалов, а во-вторых – тщательнейшим образом окрашиваться на заводе-изготовителе.

При этом необходимо неукоснительное соблюдение технологии и использование исключительно качественных материалов. О том, как проходит покраска грузовиков на конвейере, и какой должна быть краска для автомобиля, пойдет речь в нашем сегодняшнем материале.

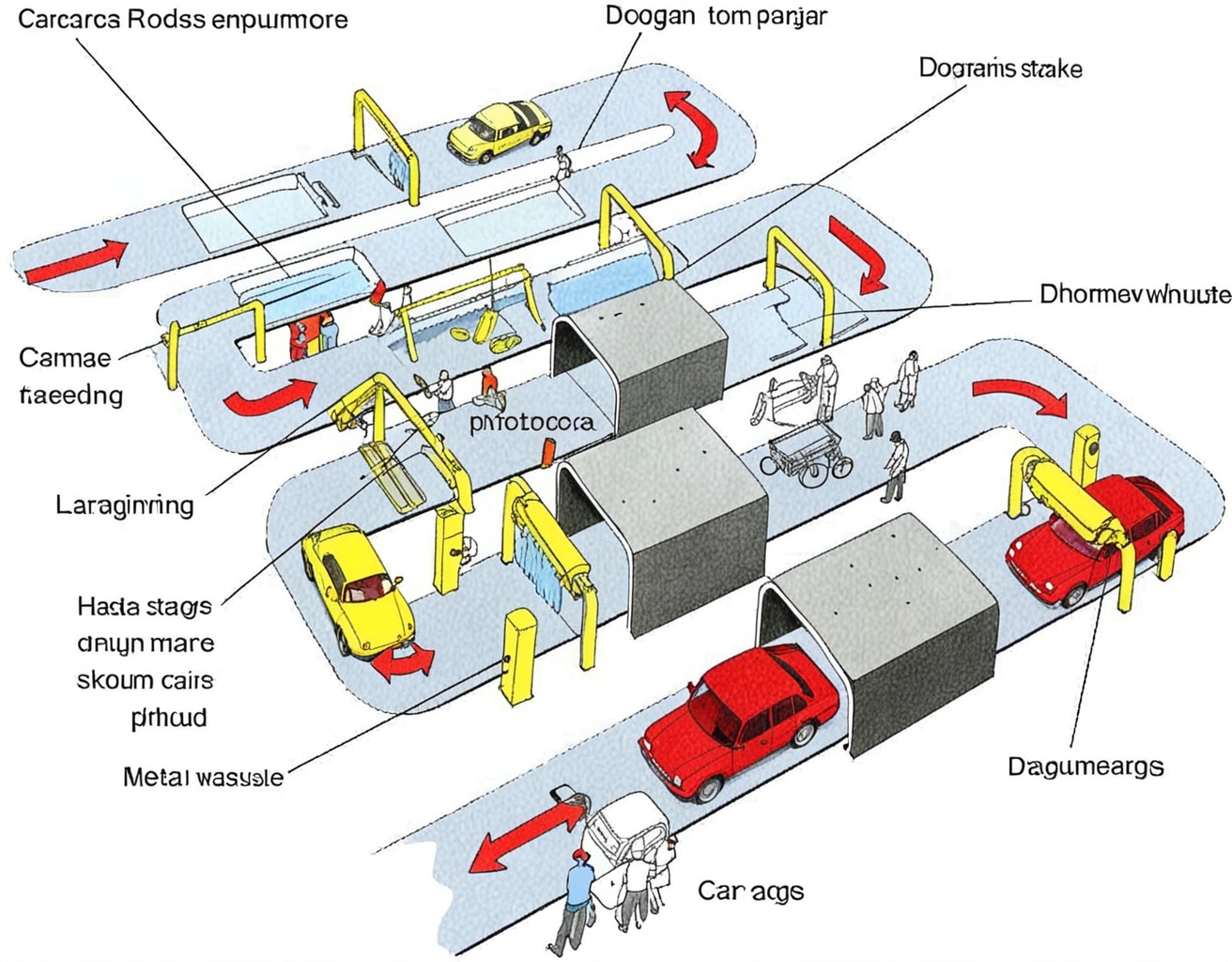

Этапы покраски грузовика на заводе

На предприятиях-изготовителях машины окрашиваются с применением поточного метода, а сам процесс состоит из целого ряда операций, выполняемых в строгой последовательности. Он включает несколько этапов и по очистке кузова, и по нанесению на него подготовительных и лакокрасочных материалов.

1 этап – обезжиривание и тщательная очистка.

Машина помещается в специальную камеру, где с нее удаляется грязь и наносятся специальные растворы. Далее кузов отправляют в ванну и там ополаскивают, после чего он следует дальше по конвейеру.

2 этап – сушка.

Авто помещают в сушилку, где поддерживается определенный температурный режим. После завершения данного этапа с поверхности полностью устраняются масляные и какие-либо другие загрязнения.

3 этап – фосфатирование.

ТС опускают в ванную, наполненную смесью солей фосфора, которые выполняют функцию грунтовки и обеспечивают защиту кузова от появления ржавчины. После этой процедуры машину ополаскивают.

4 этап – катафорезное грунтование.

Это важнейший шаг, состоящий в поочередном погружении будущего грузовика в ванны с различными растворами. Они необходимы для того, чтобы предотвратить появление на кузове следов коррозии даже после длительной его эксплуатации. После завершения такого «купания» автомобиль вновь ополаскивают, но уже распыляя на него раствор и тем самым убирая с поверхности остатки грунтовки.

5 этап – герметизация.

На все стыки кузова наносится герметик. Делается это либо вручную, либо роботизированным способом. Процедура необходима для того, чтобы уберечь кузов от все той же коррозии и предотвратить попадание на него грязи. Завершается этап тщательным протиранием всех кузовных элементов.

Этап 6 – грунтование.

Он проходит в камере, в которой на авто наносится грунтовка, делается это с привлечением специальных «умных» механизмов. После грунтования кузов должен полностью высохнуть, затем его тщательно шлифуют и протирают, наносят еще один слой грунтовки, а затем хорошенько просушивают и отправляют дальше по конвейеру.

Этап 7 – окрашивание.

На загрунтованный кузов наносится автоэмаль, при этом поддерживается оптимальный температурный режим и уровень влажности. Собственно, на этом покраска грузовых автомобилей на заводе-изготовителе и завершается.

Чем грунтуют и красят грузовые автомобили

Жесткие условия эксплуатации грузового транспорта диктуют свои требования к красящим составам, используемым для обработки кузова.

Покрытие, полученное путем грунтования и окрашивания, должно обладать повышенной антикоррозийной устойчивостью и соответствовать ряду других требований:

В начале прошлого века для окрашивания грузовых авто использовались преимущественно нитроэмали. Они обладали рядом недостатков, в частности, для получения качественного покрытия необходимо было наносить не менее десяти слоев. Для того времени изобретение таких составов стало революционным решением, ведь краска быстро высыхала и была устойчива перед воздействием агрессивных веществ – масел и бензина, неблагоприятных погодных условий и т.д.

Сегодня нитроэмали применяются крайне редко, в основном – для дешевого кузовного ремонта. Позже им на смену пришли алкидные эмали, называемые еще авторемонтными. При массе достоинств, среди которых значится и доступная цена, на конвейерах они не применяются, по крайней мере, сейчас. До недавних пор такие материалы использовались изготовителями кузовных надстроек.

Следующим этапом развития стало привлечение в процессе покраски кузовов грузовиков меламиноалкидных эмалей, в основе которых лежат синтетические кислоты повышенной жирности. Затвердевая, они образуют на поверхности пленку, которая повышает устойчивость покрытия перед различного рода воздействиями. Примечательно то, что с началом использования этих ЛКМ стали применять технологию горячей сушки, о которой мы писали несколькими абзацами выше.

Ее преимущества налицо – краска затвердевает равномерно и по всей глубине, образуя надежную и, как ее называют специалисты – необратимую поверхность. Меламиновые эмали широко используются для окрашивания грузовых транспортных средств на заводских конвейерах.

Особенности покраски частей машины

Процесс окрашивания грузовых транспортных средств выполняется поэтапно, и каждая конкретная процедура зависит от того, какая именно часть кузова обрабатывается.

Покраска кабины грузовика

Осуществляется она в 5 этапов:

Кабина окрашивается еще до того, как на ней установят детали, на которые лакокрасочное покрытие наноситься не должно. После этого она помещается в сушильную камеру до полного высыхания.

Покраска рамы грузовика

Свои нюансы есть у покраски рамы грузового авто. Дело в том, что она сильнее, чем другие конструктивные элементы, подвержена механическим повреждениям, на ней раньше появляются вмятины и прочие дефекты.

Следовательно, для окрашивания данной детали должны использоваться еще более устойчивые к негативным воздействиям красящие составы, которые демонстрируют хорошую адгезию с металлом, защищают его и препятствуют преждевременному разрушению.

Покраска кузова

Окрашивание кузовной части грузового ТС на заводском конвейере является хорошо отлаженным процессом, который представляет собой хоть и сложный, но достаточно четкий производственный цикл. Система окрашивания кузовов универсальна во всем мире, а химические составы при ее внедрении применяются те же, что и в хороших ремонтных мастерских. Единственная разница состоит лишь в способах нанесения, а именно в соблюдении необходимого температурного режима и в сушке, точнее – в ее продолжительности.

Более высокое качество заводской покраски обеспечивается использованием надежной инструментальной базы и привлечением к процессу роботизированных машин. Что касается технологии нанесения, то она аналогична для всех элементов, не зависимо от того, идет ли речь об обработке кузова или о покраске дисков грузовика.

Как обеспечивается долговечность лакокрасочного покрытия

Способность лакокрасочного покрытия транспортного средства надолго сохранять первоначальную привлекательность зависит от нескольких факторов, в частности:

Заключение

Благодаря использованию на предприятиях-изготовителях высококачественных лакокрасочных материалов и неукоснительному соблюдению технологии готовое покрытие грузовых ТС обладает требуемыми свойствами и способно сохранять первоначальные качества на протяжении продолжительного срока службы, защищая металл от коррозии и прочих негативных воздействий.

Покраска грузовых автомобилей на заводе Ивеко АМТ

Какие лакокрасочные материалы применяют в лакокрасочных покрытиях грузовых автомобилей по ГОСТу 7593-80?

ГОСТ 7593-80 Покрытия лакокрасочные грузовых автомобилей. Технические требования (с Изменением N 1)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ ГРУЗОВЫХ АВТОМОБИЛЕЙ

Lorries. General requirements to painting

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 28 марта 1980 г. N 1410 срок введения установлен с 01.01.81

Постановлением Госстандарта СССР снято ограничение срока действия от 10.07.91 N 1237

ВЗАМЕН ГОСТ 7593-70

* ПЕРЕИЗДАНИЕ (декабрь 1993 г.) с Изменением N 1, утвержденным в декабре 1986 г. (ИУС 3-87)

Настоящий стандарт распространяется на лакокрасочные покрытия грузовых автомобилей, предназначенных для работы в умеренном климате в соответствии с ГОСТ 16350-80 и ГОСТ 9.104-79, и устанавливает технические требования к лакокрасочным покрытиям и процессу окрашивания.

Стандарт не распространяется на покрытия лакокрасочные автомобилей специального назначения и автомобилей, предназначенных для работы в особых условиях.

(Измененная редакция, Изм. N 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.2. Лакокрасочные материалы, технологические параметры их нанесения и сушки, толщины лакокрасочных покрытий должны соответствовать указанным в технической документации, утвержденной в установленном порядке.

Классификацию и системы лакокрасочных покрытий в соответствии с условиями эксплуатации устанавливают в отраслевой нормативно-технической документации.

(Измененная редакция, Изм. N 1).

1.5. Металлические поверхности кабин, деталей оперения и топливных баков должны быть загрунтованы. Внутренние поверхности кабин, закрываемые обивкой, должны быть загрунтованы.

1.6. Наружные металлические поверхности кабин, оперения и топливных баков должны быть окрашены защитно-декоративными в два слоя эмалями, нормативно-техническая документация на которые предусматривает применение их без грунтовки или в один слой по грунтовке.

Допускается окрашивать топливные баки в два слоя без грунтовки или в один слой по грунтовке.

Для защиты днища кабин и крыльев от коррозии, истирания и шума должны быть применены мастики или пластизоли. Внутренние поверхности крыльев, при необходимости обеспечения декоративного вида, допускается взамен мастик и пластизолей окрашивать в два слоя по грунтовке.

(Измененная редакция, Изм. N 1).

1.7. Для выравнивания наружных поверхностей металлических деталей и узлов допускается местное нанесение шпаклевок и пластмасс.

1.8. Детали и сборочные единицы платформ автомобилей должны быть окрашены защитно-декоративными эмалями.

Деревянные детали и узлы платформ должны быть окрашены в два слоя без грунтовки или в один слой по грунтовке.

Металлические платформы, сборочные единицы и детали платформ окрашивают в два слоя по грунтовке. Допускается окрашивать металлические платформы, сборочные единицы и детали платформ в два слоя эмалями, нормативно-техническая документация на которые предусматривает применение их без грунтовки.

Внутренние поверхности металлических платформ автомобилей-самосвалов должны быть окрашены в один слой без грунтовки.

1.9. Ободья и диски колес в сборе, кольца колес, радиаторы и рессоры, рамы автомобилей, воздушные баллоны, мосты, карданные валы, амортизаторы, детали рулевого управления и другие детали шасси должны быть окрашены водоразбавляемыми грунтовками или эмалями, нормативно-техническая документация на которые предусматривает применение их без грунтовки в один слой.

Перечисленные выше детали и сборочные единицы автомобилей, предназначенных для Министерства обороны, кроме деталей радиаторов, изготовленных из цветных металлов, необходимо окрашивать в один слой по грунтовке или в два слоя без грунтовки, или эмалями с улучшенными защитными свойствами в один слой без грунтовки.

1.8, 1.9. (Измененная редакция, Изм. N 1).

1.10. Поверхности стальных и чугунных отливок должны быть загрунтованы. Допускается в отдельно обусловленных случаях не грунтовать стальные и чугунные отливки (детали), что должно быть указано в конструкторской документации.

1.11. Наружные поверхности двигателей должны быть окрашены или на двигателе в сборе или на его сборочных единицах и деталях. Окрашивание должно производиться в один слой.

Допускается детали и сборочные единицы, изготовленные из алюминиевых сплавов методом литья под давлением и в кокиль, не окрашивать.

(Измененная редакция, Изм. N 1).

1.12. Штампованные детали двигателя должны быть окрашены в один слой.

1.13. Запасные части (кабина, двери, детали оперения) должны быть загрунтованы. Остальные запасные части к автомобилю должны иметь такой же вид, как аналогичные детали и сборочные единицы, предназначенные для сборки.

1.14. Поверхность лакокрасочных покрытий по внешнему виду должна соответствовать требованиям ГОСТ 9.032-74.

Для сборочных единиц и деталей грузовых автомобилей устанавливаются следующие классы покрытий:

Для сборочных единиц и деталей большегрузных карьерных самосвалов классы покрытий устанавливают по ГОСТ 23852-79.

1.15. Цветографические схемы окрашивания должны устанавливаться в нормативно-технической документации на автомобиль, утвержденной в установленном порядке.

1.14, 1.15 (Измененная редакция, Изм. N 1).

1.16. Повреждения лакокрасочных покрытий должны быть устранены после сборки.

(Измененная редакция, Изм. N 1).

1.18 Классы покрытий, число слоев краски и наличие грунтовки при окраске автомобилей, их сборочных единиц и деталей, предназначенных для экспорта, определяются заказ-нарядами внешнеторговых организаций.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Основные требования безопасности к технологическим процессам, помещениям окрасочных цехов и участков, размещению производственного оборудования, исходным материалам и полуфабрикатам, хранению и транспортированию исходных материалов и отходов производства, а также охране окружающей среды в процессе производства должны соответствовать требованиям ГОСТ 12.3.005-75 и ГОСТ 12.3.002-75.

(Измененная редакция, Изм. N 1).

2.2. Требования к основным средствам пожарной техники, обеспечивающей защиту от пожара помещений окрасочных цехов, участков, складов и краскоподготовительных отделений, должны соответствовать требованиям ГОСТ 12.4.009-83.

2.3. Эргономические показатели, обеспечивающие удобство выполнения рабочих операций, должны соответствовать требованиям нормативно-технической документации на эти показатели.

(Измененная редакция, Изм. N 1).

2.4. Требования к индивидуальным средствам защиты должны соответствовать требованиям ГОСТ 12.4.011-89.

3.1. Готовые окрашенные автомобили, их сборочные единицы и детали должны соответствовать требованиям пп.1.14, 1.15.

(Измененная редакция, Изм. N 1).

4.1. При окрашивании автомобиля контролю подлежат:

применяемые лакокрасочные материалы;

подготовка поверхностей под окраску в соответствии с пп.1.3 и 1.4;

толщина покрытий на кабине, деталях оперения, металлических платформах.

4.2. Контроль качества лакокрасочных материалов проводится в соответствии с нормативно-технической документацией на эти материалы.

4.1, 4.2. (Измененная редакция, Изм. N 1).

4.3. Контроль качества лакокрасочных покрытий проводится в соответствии с нормативно-технической документацией на эти покрытия и в соответствии с пп.1.14 и 1.15 настоящего стандарта.

(Введен дополнительно, Изм. N 1).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Предприятие-изготовитель гарантирует сохранность лакокрасочного покрытия в пределах гарантийного срока, установленного на данную модель автомобиля, при соблюдении инструкции предприятия-изготовителя по уходу и эксплуатации автомобиля.

Чем красят детали подвески?

я хотел покрасить мосты, но задний весит килограм 150, если не больше, я боюсь не дотащу до покраски

Ищи где делают канадский растстоп и едь туда. Будет тоби счастие.

а чойтотакое расттстоп? и почему именно канадский? типа останавливает ржавение?

Да. Канадский потому что изначально его изобрели и делали там. Щаз х.з. В Ёбурге есть местный улучшенный вариант, мешают это г. тоже здесь. Называется он супращит, я им делал в 2005, до сих пор доволен. Доходит ли он до Москвы тоже х.з.

я хотел покрасить мосты, но задний весит килограм 150, если не больше, я боюсь не дотащу до покраски

В Ёбурге есть местный улучшенный вариант, мешают это г. тоже здесь. Называется он супращит, я им делал в 2005, до сих пор доволен. Доходит ли он до Москвы тоже х.з.

Кто нибудь посоветуйте краску, устойчивую к внешним механическим воздействиям, чем обычно красят мосты например? может сталкивался кто нибудь?

Кто нибудь посоветуйте краску, устойчивую к внешним механическим воздействиям, чем обычно красят мосты например? может сталкивался кто нибудь?

Коробельный сурик (именно капабельный), не боится ни чего, ни соли ни мех. воздействий.

пообщался с тамошними товарищами, сказали, что раму они не очищают, а кладут раст стоп прямо на ржавчину.

Раст Стоп вобще страшная вещь, друг пролил им своего древнего Самурая, через некоторое время от него стали отваливатся детали, эта ядрённая щижа съела ржавчину на которой они держались. Супращит неплохо пропитывает поверностную ржавчину, не разрушая её, вытесняет воздух и воду,

Чем красят рессоры на заводе

NIKEFIR, Вот собственно за 13 лет подвеску на моем авто никто не красил. И не будет. Сквозной коррозии там не будет, металл очень толстый)))). А с эстетической стороны. а что мастика на подвеске это красиво.

Асватур, вещь сказал. Кроме тебя это никто не увидит. Ну не будешь же ты гостей в яму водить (мол посмотрите у меня еще и здесь покрашено).

Да еще. Красить то можно, но как ты эту красоту мыть будешь от грязи? Иначе ведь красоту не видно будет! Даже из ямы))))

Может чем другим отличаться будем?

устанешь выворачивать.

У меня в красный покрашены рычаги а балка в желтый. Ни разу не видно.

Мост лучше покрась и задом подъезжай.

ведро,солярку и смолу(куски)и всё это замочил в ведре размешал и получилось такая чёрная водичка

Кузбасс-лак (лак асфальто-битумный) такая штука называется. Но вообще-то готовится на бензине Калоша, быстрее сохнет и не пачкается. Продаётся кстати в готовом виде.

В планах замена рессор,пружин,аммортов,а также покраска всех узлов подвески,но вот чем красить?!Вариантов множество,но нужен самый достойный своего воплощения в жизнь!Кто-то посоветовал вообще очистить и покрыть мастикой(та что для днища предназначена),кто-то маслянной краской,кто-то просто баллоном в несколько слоёв(предварительно загрунтовав поверхность). Сами понимаете в каких условиях «летают» наши ласточки,и по сему нужно радикальное решение данного вопроса!

продается такая краска! грунт эмаль. черная матовая. она в банке и с ней бутылочка отвердителя. она ложиться на все. особенно на ржавчину. и получается как резина. оч отлично держится

продается такая краска! грунт эмаль. черная матовая. она в банке и с ней бутылочка отвердителя. она ложиться на все. особенно на ржавчину. и получается как резина. оч отлично держится

А не подскажешь название или что-нибудь в этом духе?:)

чистить нужно металлической щеткой. счищает и грязь и ржавчину. Пескоструить нужно..;)

Добавлено через 2 минуты 20 секунд

Так ведь ни одна деталь подвески и за 100 лет не проржавеетПроржавеет.. и запросто.

У меня чашки пружин проржавели в свое время.

Добавлено через 4 минуты 8 секунд

При установке крыльев на отцовскую Газ24 обязательно красили внутренности свинцовым суриком.

Машине уже 35 лет и днище с порогами ни варить ни красить не надо. Потому как тоже этой же краской прокрашено в свое время было. Не ржавеет.Забудь про ЭТО.

На этой машине совершенно ДРУГОЙ металл..;)

Дело не в краске.

Добавлено через 6 минут 56 секунд

Красил суриком, используется для покраски металлоконструкций, вроде как ржавчину останавливает.

Я делаю так..

1. Пескоструй.

2. Эпоксидный грунт.

3. Нитрокраска НЦ-132 (бензином и маслом не растворяется)

Гарантия 10 лет..

Проверено на своей машине.

Внесу свои 5 копеек. Краска по ржавчине 3 в 1. Наносится по ржавчине, содержит сиккативы, замедляющие коррозию.

Цена от 300 до 500 р за 1 кг. в зависимости от производителя.

Цвет черный. У меня сама машина черная, так что вполне нормально.

Пробовал акриловую 2х компонентную краску, мороки много. Поверхность надо подготовить. А тут щеточкой прошел, обезжирили и крась.

Чем красят рессоры на заводе

Окраска- покрытие мостов, кардана, рессор

Сообщение Суворов » Сб сен 08, 2012 22:31 pm

Re: Окраска- покрытие мостов, кардана, рессор

Сообщение Волганутый » Вс сен 09, 2012 13:08 pm

ну судя по всему красят обычной черной краской без грунта в один тоненький слой, типо транспортировочного, за пол года будет все уже ржавое, особо не парятся, думаю потому, что все перечисленные детали никогда не проржавеют на сквозь

у меня лично все это дело было разобрано на атомы, отпескоструенно, загрунтовано, окрашено викой..потом был нанесен антигравий из балончиков, как оказалось фигня полная! просто пыль которая тряпкой стирается, зато шагренистый, послужил хорошим грунтом для Хамерайта

с тех пор крашу подобные детали хамерайтом, например новые тяги Херцог тоже сразу окрасил для дополнительной защиты

его еще желательно покрыть автомобильным лаком сверху

рессоры не были отпесоченны, почистил как мог и так же прямо на ржавчину в несколько слоев хамерайтнул, производитель рекомендует сделать несколько тонких. чем один толстый

так же производил испытания разных красок, включая термостойких, на откол, хим защиту, жаростойкость, в итоге выявил что все по сути одинаковое!

но ХАМ не много выделяется все таки в лучшую сторону, есть еще дешевый аналог Ярославская, почему то коричневую (рыжею) не рекомендует производитель на открытые места (улицу), а черную пжалста..странно. и ярославская более жидкая, хами гуще, это вообще что то между краской и мастикой. но блестит и пахнет вкусненько))

Re: Окраска- покрытие мостов, кардана, рессор

Сообщение Хромов » Вс сен 09, 2012 15:47 pm

Re: Окраска- покрытие мостов, кардана, рессор

Сообщение aldeen » Вс сен 09, 2012 17:02 pm

Re: Окраска- покрытие мостов, кардана, рессор

Сообщение Волганутый » Вс сен 09, 2012 22:24 pm

Re: Окраска- покрытие мостов, кардана, рессор

Сообщение Путник » Пн сен 10, 2012 12:49 pm

Так говорится в книге по 21-й:

«При ремонтных работах днище и шасси предварительно тщательно очищают от грязи, оставшейся мастики, краски, масляных пятен и др. Для повышения антикоррозийных свойств целесообразно днище и шасси предварительно грунтовать глифталевым грунтом ГФ-020; пентафталевой эмалью ПФ-115 или свинцово-суриковым грунтом.

Пентафталевые зеленые эмали ПФ-115 (бывшие № 63 и 65) на поверхность металла наносят без грунта кистью или распылителем.

До рабочей вязкости эмаль разводят сольвентом или скипидаром.

Рабочая вязкость эмали при работе кистью 45—50 сек, а распылителем 28—32 сек. Продолжительность сушки эмали 24 ч при 15—25°С.

Свинцовосуриковый грунт приготовляют смешиванием сухого свинцового сурика с натуральной олифой или олифой «оксоль» в соотношении 2:1.

Указанную смесь можно хранить не более одних суток. Грунт наносят только кистью. Вязкость грунта при работе кистью должна быть 55—60 сек при 18—20°С. При использовании в качестве связующего натуральной олифы (для более легкого нанесения грунта на поверхность) рекомендуется добавлять 5—8% скипидара или уайт-спирита. Грунтованную поверхность днища следует промазать одной из вышеуказанных противошумных битумных мастик. Мастики наносят распылителем или вручную.

При нанесении вручную мастики следует намазывать ровным слоем. Мастики хорошо растворяются сольвентом или уайт-спиритом.

Перед употреблением мастику необходимо разогреть, погрузив банку с мастикой в теплую воду.

При отсутствии противошумной мастики грунтованную поверхность можно окрасить в два слоя асфальтобитумным лаком № 177, краской № 122 и кузбасслаком.

Черный асфальтобитумный лак № 177 наносят по грунту в два слоя кистью или распылителем. До рабочей вязкости лак № 177 и краску № 122 разводят уайт-спиритом, сольвентом или скипидаром. Рабочая вязкость лака № 177 и краски № 122 при работе кистью 45—50 сек, а распылителем 25—30 сек при 15—25°С. Продолжительность сушки лака № 177 и краски № 122—16 ч при 15—25°С.

Кузбасслак получается при растворении каменноугольного пека в сольвенте или бензоле.

Передний и задний мосты, карданный вал и другие узлы шасси окрашивают нитроэмалью № 660 или алкидно-стирольной эмалью МС-17.

Эмаль МС-17 и нитроэмаль № 660 на поверхность этих узлов наносят в два слоя распылителем или кистью.

До рабочей вязкости эмаль № 660 разводят растворителем № 646, эмаль МС-17 — сольвентом. Продолжительность сушки эмали 1 ч при 15—25°С.»

Т.е. современные краски из категории «красим по ржавчине» вполне подойдут. по-моему мнению

Чем красят рессоры на заводе

NIKEFIR, Вот собственно за 13 лет подвеску на моем авто никто не красил. И не будет. Сквозной коррозии там не будет, металл очень толстый)))). А с эстетической стороны. а что мастика на подвеске это красиво.

Асватур, вещь сказал. Кроме тебя это никто не увидит. Ну не будешь же ты гостей в яму водить (мол посмотрите у меня еще и здесь покрашено).

Да еще. Красить то можно, но как ты эту красоту мыть будешь от грязи? Иначе ведь красоту не видно будет! Даже из ямы))))

Может чем другим отличаться будем?

устанешь выворачивать.

У меня в красный покрашены рычаги а балка в желтый. Ни разу не видно.

Мост лучше покрась и задом подъезжай.

ведро,солярку и смолу(куски)и всё это замочил в ведре размешал и получилось такая чёрная водичка

Кузбасс-лак (лак асфальто-битумный) такая штука называется. Но вообще-то готовится на бензине Калоша, быстрее сохнет и не пачкается. Продаётся кстати в готовом виде.

В планах замена рессор,пружин,аммортов,а также покраска всех узлов подвески,но вот чем красить?!Вариантов множество,но нужен самый достойный своего воплощения в жизнь!Кто-то посоветовал вообще очистить и покрыть мастикой(та что для днища предназначена),кто-то маслянной краской,кто-то просто баллоном в несколько слоёв(предварительно загрунтовав поверхность). Сами понимаете в каких условиях «летают» наши ласточки,и по сему нужно радикальное решение данного вопроса!

продается такая краска! грунт эмаль. черная матовая. она в банке и с ней бутылочка отвердителя. она ложиться на все. особенно на ржавчину. и получается как резина. оч отлично держится

продается такая краска! грунт эмаль. черная матовая. она в банке и с ней бутылочка отвердителя. она ложиться на все. особенно на ржавчину. и получается как резина. оч отлично держится

А не подскажешь название или что-нибудь в этом духе?:)

чистить нужно металлической щеткой. счищает и грязь и ржавчину. Пескоструить нужно..;)

Добавлено через 2 минуты 20 секунд

Так ведь ни одна деталь подвески и за 100 лет не проржавеетПроржавеет.. и запросто.

У меня чашки пружин проржавели в свое время.

Добавлено через 4 минуты 8 секунд

При установке крыльев на отцовскую Газ24 обязательно красили внутренности свинцовым суриком.

Машине уже 35 лет и днище с порогами ни варить ни красить не надо. Потому как тоже этой же краской прокрашено в свое время было. Не ржавеет.Забудь про ЭТО.

На этой машине совершенно ДРУГОЙ металл..;)

Дело не в краске.

Добавлено через 6 минут 56 секунд

Красил суриком, используется для покраски металлоконструкций, вроде как ржавчину останавливает.

Я делаю так..

1. Пескоструй.

2. Эпоксидный грунт.

3. Нитрокраска НЦ-132 (бензином и маслом не растворяется)

Гарантия 10 лет..

Проверено на своей машине.

Внесу свои 5 копеек. Краска по ржавчине 3 в 1. Наносится по ржавчине, содержит сиккативы, замедляющие коррозию.

Цена от 300 до 500 р за 1 кг. в зависимости от производителя.

Цвет черный. У меня сама машина черная, так что вполне нормально.

Пробовал акриловую 2х компонентную краску, мороки много. Поверхность надо подготовить. А тут щеточкой прошел, обезжирили и крась.

Чем красят детали подвески?

я хотел покрасить мосты, но задний весит килограм 150, если не больше, я боюсь не дотащу до покраски

Ищи где делают канадский растстоп и едь туда. Будет тоби счастие.

а чойтотакое расттстоп? и почему именно канадский? типа останавливает ржавение?

Да. Канадский потому что изначально его изобрели и делали там. Щаз х.з. В Ёбурге есть местный улучшенный вариант, мешают это г. тоже здесь. Называется он супращит, я им делал в 2005, до сих пор доволен. Доходит ли он до Москвы тоже х.з.

я хотел покрасить мосты, но задний весит килограм 150, если не больше, я боюсь не дотащу до покраски

В Ёбурге есть местный улучшенный вариант, мешают это г. тоже здесь. Называется он супращит, я им делал в 2005, до сих пор доволен. Доходит ли он до Москвы тоже х.з.

Кто нибудь посоветуйте краску, устойчивую к внешним механическим воздействиям, чем обычно красят мосты например? может сталкивался кто нибудь?

Кто нибудь посоветуйте краску, устойчивую к внешним механическим воздействиям, чем обычно красят мосты например? может сталкивался кто нибудь?

Коробельный сурик (именно капабельный), не боится ни чего, ни соли ни мех. воздействий.

пообщался с тамошними товарищами, сказали, что раму они не очищают, а кладут раст стоп прямо на ржавчину.

Раст Стоп вобще страшная вещь, друг пролил им своего древнего Самурая, через некоторое время от него стали отваливатся детали, эта ядрённая щижа съела ржавчину на которой они держались. Супращит неплохо пропитывает поверностную ржавчину, не разрушая её, вытесняет воздух и воду,

Какие лакокрасочные материалы применяют в лакокрасочных покрытиях грузовых автомобилей по ГОСТу 7593-80?

ГОСТ 7593-80 Покрытия лакокрасочные грузовых автомобилей. Технические требования (с Изменением N 1)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ ГРУЗОВЫХ АВТОМОБИЛЕЙ

Lorries. General requirements to painting

Дата введения 1981-01-01

Постановлением Государственного комитета СССР по стандартам от 28 марта 1980 г. N 1410 срок введения установлен с 01.01.81

Постановлением Госстандарта СССР снято ограничение срока действия от 10.07.91 N 1237

ВЗАМЕН ГОСТ 7593-70

* ПЕРЕИЗДАНИЕ (декабрь 1993 г.) с Изменением N 1, утвержденным в декабре 1986 г. (ИУС 3-87)

Настоящий стандарт распространяется на лакокрасочные покрытия грузовых автомобилей, предназначенных для работы в умеренном климате в соответствии с ГОСТ 16350-80 и ГОСТ 9.104-79, и устанавливает технические требования к лакокрасочным покрытиям и процессу окрашивания.

Стандарт не распространяется на покрытия лакокрасочные автомобилей специального назначения и автомобилей, предназначенных для работы в особых условиях.

(Измененная редакция, Изм. N 1).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.2. Лакокрасочные материалы, технологические параметры их нанесения и сушки, толщины лакокрасочных покрытий должны соответствовать указанным в технической документации, утвержденной в установленном порядке.

Классификацию и системы лакокрасочных покрытий в соответствии с условиями эксплуатации устанавливают в отраслевой нормативно-технической документации.

(Измененная редакция, Изм. N 1).

1.5. Металлические поверхности кабин, деталей оперения и топливных баков должны быть загрунтованы. Внутренние поверхности кабин, закрываемые обивкой, должны быть загрунтованы.

1.6. Наружные металлические поверхности кабин, оперения и топливных баков должны быть окрашены защитно-декоративными в два слоя эмалями, нормативно-техническая документация на которые предусматривает применение их без грунтовки или в один слой по грунтовке.

Допускается окрашивать топливные баки в два слоя без грунтовки или в один слой по грунтовке.

Для защиты днища кабин и крыльев от коррозии, истирания и шума должны быть применены мастики или пластизоли. Внутренние поверхности крыльев, при необходимости обеспечения декоративного вида, допускается взамен мастик и пластизолей окрашивать в два слоя по грунтовке.

(Измененная редакция, Изм. N 1).

1.7. Для выравнивания наружных поверхностей металлических деталей и узлов допускается местное нанесение шпаклевок и пластмасс.

1.8. Детали и сборочные единицы платформ автомобилей должны быть окрашены защитно-декоративными эмалями.

Деревянные детали и узлы платформ должны быть окрашены в два слоя без грунтовки или в один слой по грунтовке.

Металлические платформы, сборочные единицы и детали платформ окрашивают в два слоя по грунтовке. Допускается окрашивать металлические платформы, сборочные единицы и детали платформ в два слоя эмалями, нормативно-техническая документация на которые предусматривает применение их без грунтовки.

Внутренние поверхности металлических платформ автомобилей-самосвалов должны быть окрашены в один слой без грунтовки.

1.9. Ободья и диски колес в сборе, кольца колес, радиаторы и рессоры, рамы автомобилей, воздушные баллоны, мосты, карданные валы, амортизаторы, детали рулевого управления и другие детали шасси должны быть окрашены водоразбавляемыми грунтовками или эмалями, нормативно-техническая документация на которые предусматривает применение их без грунтовки в один слой.

Перечисленные выше детали и сборочные единицы автомобилей, предназначенных для Министерства обороны, кроме деталей радиаторов, изготовленных из цветных металлов, необходимо окрашивать в один слой по грунтовке или в два слоя без грунтовки, или эмалями с улучшенными защитными свойствами в один слой без грунтовки.

1.8, 1.9. (Измененная редакция, Изм. N 1).

1.10. Поверхности стальных и чугунных отливок должны быть загрунтованы. Допускается в отдельно обусловленных случаях не грунтовать стальные и чугунные отливки (детали), что должно быть указано в конструкторской документации.

1.11. Наружные поверхности двигателей должны быть окрашены или на двигателе в сборе или на его сборочных единицах и деталях. Окрашивание должно производиться в один слой.

Допускается детали и сборочные единицы, изготовленные из алюминиевых сплавов методом литья под давлением и в кокиль, не окрашивать.

(Измененная редакция, Изм. N 1).

1.12. Штампованные детали двигателя должны быть окрашены в один слой.

1.13. Запасные части (кабина, двери, детали оперения) должны быть загрунтованы. Остальные запасные части к автомобилю должны иметь такой же вид, как аналогичные детали и сборочные единицы, предназначенные для сборки.

1.14. Поверхность лакокрасочных покрытий по внешнему виду должна соответствовать требованиям ГОСТ 9.032-74.

Для сборочных единиц и деталей грузовых автомобилей устанавливаются следующие классы покрытий:

Для сборочных единиц и деталей большегрузных карьерных самосвалов классы покрытий устанавливают по ГОСТ 23852-79.

1.15. Цветографические схемы окрашивания должны устанавливаться в нормативно-технической документации на автомобиль, утвержденной в установленном порядке.

1.14, 1.15 (Измененная редакция, Изм. N 1).

1.16. Повреждения лакокрасочных покрытий должны быть устранены после сборки.

(Измененная редакция, Изм. N 1).

1.18 Классы покрытий, число слоев краски и наличие грунтовки при окраске автомобилей, их сборочных единиц и деталей, предназначенных для экспорта, определяются заказ-нарядами внешнеторговых организаций.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Основные требования безопасности к технологическим процессам, помещениям окрасочных цехов и участков, размещению производственного оборудования, исходным материалам и полуфабрикатам, хранению и транспортированию исходных материалов и отходов производства, а также охране окружающей среды в процессе производства должны соответствовать требованиям ГОСТ 12.3.005-75 и ГОСТ 12.3.002-75.

(Измененная редакция, Изм. N 1).

2.2. Требования к основным средствам пожарной техники, обеспечивающей защиту от пожара помещений окрасочных цехов, участков, складов и краскоподготовительных отделений, должны соответствовать требованиям ГОСТ 12.4.009-83.

2.3. Эргономические показатели, обеспечивающие удобство выполнения рабочих операций, должны соответствовать требованиям нормативно-технической документации на эти показатели.

(Измененная редакция, Изм. N 1).

2.4. Требования к индивидуальным средствам защиты должны соответствовать требованиям ГОСТ 12.4.011-89.

3.1. Готовые окрашенные автомобили, их сборочные единицы и детали должны соответствовать требованиям пп.1.14, 1.15.

(Измененная редакция, Изм. N 1).

4.1. При окрашивании автомобиля контролю подлежат:

применяемые лакокрасочные материалы;

подготовка поверхностей под окраску в соответствии с пп.1.3 и 1.4;

толщина покрытий на кабине, деталях оперения, металлических платформах.

4.2. Контроль качества лакокрасочных материалов проводится в соответствии с нормативно-технической документацией на эти материалы.

4.1, 4.2. (Измененная редакция, Изм. N 1).

4.3. Контроль качества лакокрасочных покрытий проводится в соответствии с нормативно-технической документацией на эти покрытия и в соответствии с пп.1.14 и 1.15 настоящего стандарта.

(Введен дополнительно, Изм. N 1).

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Предприятие-изготовитель гарантирует сохранность лакокрасочного покрытия в пределах гарантийного срока, установленного на данную модель автомобиля, при соблюдении инструкции предприятия-изготовителя по уходу и эксплуатации автомобиля.

Чем красят рессоры на заводе

Поставь щетку на болгарку и на один лист с обеих сторон у тебя уйдет минуты 4,а больше и ненадо-собьешь большие шишки и лишнюю ржу и хватит. А с полировкой можно натрахаться. )

Ну отрезным это как то жестоко, можно же взять зачистной, который из завитых стальных пружинок. ИМХУ лишнее не будет, тем более если будешь потом обрабатывать. Я лично буду зачищать и потом уже обрабатывать.

Зачистным по времени долго он въевшиюся ржавчину долго зачищает

пробол им работать когда раму востанавливал.

Зачистным, который как отрезной только толстый, тонкий при работе углом размочалишь быстро, он для этого не предназначен и без фанатизма, а то от рессоры ничего не останеться. Щетками металлическими долго и неэффективно, облако пыли и облизаная поверхность, а не зачищеный металл.

Ну блин не будет теперь мне покоя. Придется все зачистить. Подскажите чехлы кто делал

— какой доступный материал можно использовать

— как крепить

Еше такой вопрос смазать хочу отработка + графитная пыль прокатит:confused:

Незнаю мы их без затей сушим использовал, разложил, денек полежал и скатали (хотя кто их проверяет). Ну дык может сделать, чтото вроде дренажного отверстия:rolleyes:

Про стеклоткань то раскажи, что за зверь такой как, что?

Пожарный рукав не подойдет (незнаю мож они разные?).

Поспрошал сегодня про стеклоткань и не понял как она будет работать на рессорах, она же затвердеет и элостичность потеряет, а рессоры не статичны вобщем осыпется она думаю:rolleyes:

Ну остается брезент:roll:

стоит зачищать не рессоры а их края, вернее стачивать острый угол на листе чтоб лист плавно терся и не создавал бордюр

Стачивать нужно балгаркой( отрезным или шлифовальным диском), чтобы переход был максимально плавным.

Да я тоже оценил совет нащел два один торцевой другой дисковый, но и с ними работы было немерено.

Ожидаемые плюсы: снижение трения «по всему объёму» рессоры, не надо ничего сверлить.

Минусы: фторопласт будет раздавливаться под стремянками и нужно будет протягивать их неоднократно, от сдвига листов в продольном направлении будет сдерживать только стяжной болт.

Ну вот готово рессоры собраны смазаны обернуты брезентом. В качестве хомутов использовал злекторо хомуты одноразовые быстор и сирдито.

А вот про амортизаторы ГАЗ 53 так никто и не ответил:rolleyes:

Только вчера закончил установку задних рессор. Все зачищались зачистным кругом, затем грунтовались, промазывались графиткой и собирались. Хомуты делал так: купил на рынке стройматериалов металлическую полоску шириной 2-2,5 см(это на глаз), порезал ее, согнул по месту, в центре, где хомут крепится к рессоре просверлил дырку сверлом на 10, при срезании старого хомута тот штырек, которым хомут к рессоре крепится(сори запамятовал как называется) я не срезал, а обтачивал, чтобы он вошел в дарку моего новодельного хомута, длинны этого штырька как раз хватает, чтобы потом этим штырьком зашплинтывать хомут(береш лист рессоры штырьком наверх, на штырек надеваешь наш новый хомут, ставишь на наковальню и стучишь молотком, плющишь этот штырек, главное особо не переусердствовать, а то можно этот штырек внутри хомута сломать, потом придется из болта нужного диаметра болгаркой вытачивать новый штырь. )

Пока ни чем не оборачивал, но планирую.

То, что получилось можно посмотреть здесь

http://foto.mail.ru/mail/anton_cvetkov/17/?page=2

В рессорах оставлено по 5 листов, так как планируется дополнительная установка пружин.

Только вчера закончил установку задних рессор. Все зачищались зачистным кругом, затем грунтовались, промазывались графиткой и собирались. Хомуты делал так: купил на рынке стройматериалов металлическую полоску шириной 2-2,5 см(это на глаз), порезал ее, согнул по месту, в центре, где хомут крепится к рессоре просверлил дырку сверлом на 10, при срезании старого хомута тот штырек, которым хомут к рессоре крепится(сори запамятовал как называется) я не срезал, а обтачивал, чтобы он вошел в дарку моего новодельного хомута, длинны этого штырька как раз хватает, чтобы потом этим штырьком зашплинтывать хомут(береш лист рессоры штырьком наверх, на штырек надеваешь наш новый хомут, ставишь на наковальню и стучишь молотком, плющишь этот штырек, главное особо не переусердствовать, а то можно этот штырек внутри хомута сломать, потом придется из болта нужного диаметра болгаркой вытачивать новый штырь. )

Пока ни чем не оборачивал, но планирую.

То, что получилось можно посмотреть здесь

http://foto.mail.ru/mail/anton_cvetkov/17/?page=2

В рессорах оставлено по 5 листов, так как планируется дополнительная установка пружин.

Хомуты на рессоры у меня выполнены также, только еще дистанционная втулк стоит. А в качестве клепки использовал винты со шляпкой в потай получилось нормально.