Чем можно сточить металл в домашних условиях

Точим дома без станка

Смотреть все картинки

Точим дома без станка: краткое пособие по токарным работам для новичков (из личного опыта).

Достаточно часто в моделизме возникает ситуация, когда нужно выточить некоторые детали или элементы модели на токарном станке. Для новичков это становится трудноразрешимой задачей – станок очень часто недоступен, а заказать у токаря не всегда получается. Да и часто просто хочется все сделать самому… Что же делать в такой ситуации?

В данной небольшой статье представлен мой личный опыт, я не претендую на правильность во всем, но все же приведенные методы позволяют решать большинство задач.

С чего начать?

Электродрель – ограничена длина заготовки, максимум до 10 см, и то с трудностями (почему – объясню ниже), механическая мешалка – максимальный зажимаемый диаметр – 7.5 мм, но вал пустотелый, можно спокойно заготовки 20-25 см обрабатывать, а иногда и больше, если задний конец заготовки зафиксировать от биения. Замена патрона не поможет, поскольку 7.5мм – это внутренний диаметр пустотелого вала. Сейчас закончил себе установку из пустотелого вала внутренним диаметром 15мм, установленного на 3-х подшипниках, и патрона с максимальным зажимаемым диаметром 13мм, приводимые во вращение через ременную передачу двигателем-сельсином на 220В с модулем регулировки оборотов. Последнее очень полезно, как и использование сельсина – легко управлять оборотами (от 10 до 2500 на моем двигателе), и изменять направление вращения с помощью одного тумблера. Большим «+» сельсина является то, что он при уменьшении оборотов не теряет мощность. Фото пока предоставить, к сожалению, не могу, все на заводе дорабатывается под стальную плиту-станину. По опыту для обработки дерева и полистирола оптимально 1000-1200 об/мин (если больше, то дерево горит, а полистирол плавится); дюраль, латунь, сталь – 1800-2200. Основное требование к таким приводам (назовем их так) – максимально возможное отсутствие люфтов, как осевых, так и, особенно, поперечных.

Кстати, по поводу станков – не всегда покупные дают лучший результат, особенно если они производства Поднебесной. Пластиковые конструкционные элементы (в особенности станина и каркас, см. рекламу Unimat в М-Хобби) позволяют смело отказаться от покупки такого, жесткость недостаточна. Да и не все сплавы алюминия обеспечивают необходимую жесткость конструкции (особенно, если на производстве экономят с целью удешевления). Неплохие станки производства Германии (те же Proxxon PD230 и PD400) и Чехии, а также вполне нормальные изделия из Поднебесной (есть там такое, и много, но к нам завозят крайне редко) я встречал в продаже по цене от 1500 долларов и выше, что доступно далеко не всем моделистам, даже не новичкам. Покупать на заграничных аукционах и интернет-магазинах тоже не всегда хорошо и удобно – доставка может вылиться в 50 (это еще очень дешево!) и более долларов. Да и доставлять тогда надо не почтой, а перевозчиками типа UPS, DHL, FedEx, а это еще дороже.

Материал

Итак, все необходимое для начала работ описал (вроде, ничего крайне недоступного, кроме механической мешалки стоимостью под 1000 евро, тут нет).

Тогда начнем

Хотя перед началом описания процесса напомню о необходимости соблюдения правил техники безопасности и необходимости средств индивидуальной защиты, особенно при работе с металлами. По крайней мере, как минимум поликарбонатные защитные очки лучше надеть. Также стоит поставить что-нибудь для сбора стружки, например, кошачий туалетный лоток (если животинка не будет против;-)). Оптимальное положение при работе, как это ни странно будет звучать, сидя. Причем, желательно, на удобном стуле. Привод нужно надежно закрепить на столе, оставив рабочее пространство для своих рук. Инструмент аккуратно разложите рядом, чтобы он постоянно был под рукой.

Ну а теперь, собственно, начнем.

1. Выбираем необходимый материал в соответствии с вашими возможностями и требованиями к детали. При использовании электродрели отрезаем заготовку необходимой длины (обычно я беру длину заготовки внутри патрона + до 5 максимум диаметров заготовки, больше можно, но не желательно – чем выше вылет заготовки из патрона, тем больше биение на начальной стадии обработки). При наличии полого вала длина заготовки может быть любой. Желательно, чтобы длина заготовки была на 5-10 мм больше длины конечного изделия. Оптимальный диаметр заготовки – равен или максимум на 1.5-2мм больше максимального диаметра изделия (оптимально на 0.5-1мм больше – допуск на обработку), иначе придется много и долго точить. О том, как можно центровать отверстие на торце заготовки я писал ранее. Старайтесь зажимать заготовку так, что бы за передний конец патрона она выступала максимум на 1 (один) свой диаметр (можно и до 5, пробуйте, но это тяжелее), иначе сложно выполнять центровку и начало обработки, заготовку отклоняет – возникает биение. Если все-же необходимо точить из длинной заготовки (выступает более чем на 10 диаметров, то сделайте жесткую подпорку – на пару-тройку подшипников оденьте отрезки резиновых трубок и жестко закрепите их под заготовкой, причем расстояние между осями подшипников меньше или равно их (подшипников) радиусу, а установлены они в шахматном порядке. Это заменит заднюю бабку токарного станка – даст дополнительную опору.

Можно использовать и больше таких опор, а заготовку чуть смешать для обработки участка в районе опоры. Но и опоры тогда надо будет в процессе работы выставлять по высоте. Но это не сразу, не для первых проб. Кстати, задняя бабка на токарнике не сильно помогает в обработке очень длинных деталей – при обработке примерно на середине длины деталь все равно выгибается, и чем сильнее давит резец, тем больше изгиб. Обрабатываете торец заготовки плоским напильником, затем надфилем. При необходимости центруете и сверлите отверстие – при вращающейся заготовке и зажатом в патроне или плоскогубцах остром правильно заточенном (это главное, иначе ведет сверло, разбивает и уводит отверстие) сверле просверлить отверстие глубиной 12-15 диаметров сверла не проблема, причем в стали и латуни проще, чем в полистироле (!). Не давите сильно на сверло и не старайтесь просверлить отверстие сразу. Лучше начните более тонким сверлом, а затем понемногу увеличивайте диаметр до необходимого. И просверлите вначале на 1-1.5 диаметра сверла, посмотрите центровку. Если все нормально – продолжайте, а если нет – обработайте торец и центруйте снова.

Небольшое смещение (в районе 0.05-0.1мм) не страшно, оно практически не заметно. Чуть большее смещение можно выровнять – сточите на заготовке (если ее диаметр хотя-бы на 1-1.5мм больше изделия) сторону, противоположную смещению отверстия (обработку нужно вести примерно на 1/3 длины окружности, сводя на «НЕТ» спил). При обработке этот спил сточится, отверстие будет по центру круглого изделия. И не пытайтесь, по возможности, сверлить глубокие (более 5 диаметров) отверстия в торце цилиндрических или шестигранных заготовках вращающимся сверлом при неподвижной заготовке – это сделать очень тяжело и обычно сверло сильно уводит. Отверстие в заготовке идет дугой.

2. На этом этапе можно сделать и профильное отверстие – коническое, ступенчатое, со сферическим расширением – используя соответствующие боры, надфили и фрезы при некотором опыте это сделать несложно. Для конического просто сверлите несколько концентрических отверстий, наименьшее имеет наибольшую глубину, а далее чем больше диаметр, тем меньше глубина отверстия. А затем надфилем или коническим бором обрабатываете поверхность, после чего шлифуете шкуркой.

3. Начинаете обрабатывать заготовку от выступающего края. Мысленно или на чертеже (это лучше) разбейте ее на участки длинной 0.8-1.2 диаметра, иногда можно до 2-х начальных диаметров заготовки. Обработку ведете грубыми напильниками, надфилями, борами (фрезами), зажатыми в бормашине (включенной). Напильник и надфиль не держите на одном месте, постоянно совершайте ими возвратно-поступательные движения – так они лучше срезают материал, поверхность заготовки получается чище и ровнее, а сам инструмент меньше забивается. Положение надфиля и напильника в процессе обработки, его угол относительно оси заготовки подберите экспериментально, посмотрите, как при разных положениях идет процесс обработки. Старайтесь вначале грубо, напильником или фрезой, придать заготовке максимальный диаметр на этом участке, а затем и близкую к необходимой форму. Затем надфилями соответствующего сечения обрабатываете заготовку точно.

Тут могу дать одну рекомендацию, если деталь имеет поверхности двойной кривизны, например, дульная и казенная части орудий 18-19 веков, не стремитесь сделать точно по чертежу, больше доверяйте фотографиям. Делайте по принципу «похоже – непохоже», «нравится – не нравится» вместо обычного «соответствует – не соответствует». Чем ближе вы подходите к желаемому профилю изделия, тем слабее давление на инструмент (надфиль и напильник). Бормашину и фрезы на этом этапе лучше не использовать – высока вероятность снять слишком много материала, да и соскок фрезы может сильно повредить изделие. Исправить такое часто невозможно.

На основании собственных наблюдений могу сказать, что нет двух абсолютно одинаковых надфилей и напильников. Все они немного отличаются и по-разному себя ведут. Профиль надфиля для обработки конкретного места нужно подбирать исходя из собственного опыта, дать конкретные рекомендации сложно. Например, треугольным хорошо нарезать тонкие канавки и обрабатывать торец при ступенчатой форме изделия. Прямоугольный надфиль не позволяет так точно обработать кромку «ступеньки».

4. После окончания обработки данного участка выключаете привод и выдвигаете заготовку на длину обрабатываемого участка, опять повторяете обработку. На чертеже (если вы его используете) полезно нанести диаметры на начале и конце обрабатываемого участка, а также ширину и высоту (глубину) выступов (поясов) и проточек, их положение от торца детали. Это позволит ускорить процесс обработки. Положение поясов и проточек хорошо разметить на заготовке (после обработки по максимальному диаметру на данном участке) вначале тонким маркером, а затем проточить ребром треугольного надфиля – так вы их будете видеть в процессе работы и получите возможность ориентироваться по ним.

5. Продолжаете выполнять пункт 3 до конца вашего изделия. Затем тонким надфилем и наждаком убираете следы переходов при обработке, если таковые есть. На данном этапе контролируете конечный вид изделия. Заготовку шлифуете, при необходимости полируете (войлок, стеклоткань (для стали, алюминия, латуни – самое то!), просто грубая ткань, затем войлок или фетр с пастой ГОИ или аналогами).

Результат

В результате таких работ вы можете получить вполне конкурентно-способное с производителями афтермаркета изделие (а иногда и лучше – вы ведь в него свою душу вкладываете;), да еще и по чертежам и фото уточняете, что не часто встречается у производителей афтермаркета (не в обиду для них)). Да и не на все модели есть необходимый афтермаркет.

Вот, вкратце, и все, что хотел рассказать о том, как выполнять токарные работы дома без станка, ну или с импровизированным станком. Возможно кому-то информация будет полезна. Жду комментариев, табуреток и предложений.

Шлифование металлических поверхностей: на производстве и в домашних условиях

Вопросы, рассмотренные в материале:

На сегодняшний день имеется бесчисленное множество способов обработки металла, характеризующихся применением различных типов оборудования. Одним из самых распространенных методов финишной обработки является шлифование. Сама операция представляет собой процесс снятия части поверхностного слоя для достижения оптимальной степени шероховатости и придания детали точного размера. О том, как происходит шлифование металлических поверхностей, мы и поговорим в этой статье.

Что такое шлифование металлических поверхностей

В процессе создания требуемой детали материал подвергается различным воздействиям, которые для изделия не проходят бесследно – неизбежно образуются различные дефекты, такие как царапины, остатки шлака и следы температурной обработки. Поэтому, чтобы получить в итоге идеально гладкую и красивую металлическую поверхность, деталь подвергается процессу шлифования.

Плоскую шлифовку металла не производят на поверхностях, имеющих такие дефекты, как глубокие царапины или риски – в данном случае таким образом их не убрать.

Сам процесс шлифования представляет собой резку поверхности изделия при помощи абразивного инструмента, чаще всего – шлифовального круга, состоящего из множества абразивных зерен. При вращении круга грани режущих зерен снимают мелкую стружку с поверхности обрабатываемой детали.

Сам процесс шлифовки имеет некоторые особенности, о которых необходимо помнить при его осуществлении:

Металлические поверхности, подвергаемые шлифовке, имеют классификацию по степени сложности в обработке. Таким образом, простыми считаются внутренняя и наружная область цилиндра и плоские поверхности. Винтовая или же эвольвентная – относятся к сложным поверхностям.

Основные виды шлифования металлических поверхностей

Для процесса шлифовки применяются самые разнообразные технологии, и в этой статье мы рассмотрим наиболее распространенные из них. Поговорим:

Также технологии классифицируют в зависимости от типа материала, который используется при шлифовании металлической поверхности. На сегодняшний день процесс значительно упростился за счет применения специальных станков, к примеру, с ЧПУ. Их использование значительно снижает трудовые затраты и максимально повышает качество конечного продукта.

Для использования данной технологии необходимо наличие специального оборудования. Выделяют следующие особенности этого вида шлифовки:

В связи с тем, что на момент вращения обрабатывается вся поверхность металлической заготовки, что обеспечивает необходимую равномерность, этот метод нередко применяется для обработки деталей цилиндрической формы.

Если необходимо обработать цилиндрическую заготовку изнутри, то применяется именно эта технология. От предыдущего метода она отличается тем, что абразивный круг шлифует деталь с внутренней стороны цилиндра.

Особенностями этой технологии является:

Для максимальной эффективности обработки в зону шлифования подается охлаждающая жидкость.

Этот метод используется для шлифования зубчатых колес, которые являются составными частями самых разных механизмов. В связи со сложной формой обрабатываемой поверхности в этом случае необходимо специальное шлифовальное оборудование.

При использовании данного способа шлифования:

Так как в подавляющем большинстве случаев зубцы подвергаются закалке, процесс шлифовки значительно усложняется.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Такое оборудование, за счет применения сразу двух абразивных кругов, намного ускоряет процесс шлифовки. В продаже вы найдете огромное количество станков, в основе работы которых лежит принцип бесцентрового шлифования.

Такой обработке чаще всего подвергаются плоские корпусные детали, сделанные из различных металлов. Особенности такой шлифовки:

Подобрав круг с подходящим профилем, можно обработать детали наиболее сложных форм. Чтобы избежать перегрева и коробления при шлифовании металлических поверхностей в место контакта заготовки и инструмента следует подавать охлаждающую жидкость.

Обработка металлических поверхностей перед шлифованием

Шлифование является последним этапом обработки детали. До этого должны быть осуществлены следующие действия:

Разрабатывая режимы обработки, необходимо учитывать припуски на проведение всех операций технологического процесса.

Маркировка и характеристика абразивного инструмента

Для качественного шлифования металлических поверхностей применяют абразивный инструмент, представленный сочетанием большого количества зерен, связанных специальной смазкой.

Круг характеризуется такими параметрами, как:

Абразивные материалы изготавливают в соответствии с ГОСТом и техническими условиями.

Тип материала, используемого при изготовлении абразивного круга, указывается в маркировке. К примеру, электрокорунд – это искусственный корунд на основе оксида алюминия. В продаже есть такие разновидности круга:

Может быть применен и карбид кремния двух марок: черного и зеленого. Карбид бора маркируют как КБ. В настоящее время наиболее популярны круги из синтетического алмаза, которые имеют маркировку АСР и АСО, АРВ и АРК.

Абразивные материалы могут быть изготовлены из натурального или искусственного материала. Натуральные менее востребованы из-за своих нестабильных физико-механических свойств. Искусственные могут использоваться долгое время.

Шлифование и полировка металлических поверхностей в домашних условиях

Напильник оставляет на металле заметные грубые следы от зубьев насечки. Чистой и гладкой металлическая поверхность становится после ее шлифования и полировки.

Дома вы можете отшлифовать металл с помощью наждачной шкурки, предварительно обработав поверхность напильником. Для большего удобства советуем обернуть шкурку вокруг деревянного бруска либо широкого напильника, при этом концы шкурки следует удерживать большими и указательными пальцами обеих рук. Если нужно отшлифовать выпуклую цилиндрическую поверхность, оберните шкурку вокруг нее.

Вначале поверхность заготовки обрабатывают в разных направлениях крупнозернистой шкуркой, потом следует взять более мелкую наждачку. Финишную шлифовку делают уже в одном – продольном – направлении и самой мелкозернистой наждачной бумагой. Имейте в виду, что деталь должна быть прочно закреплена.

Если же необходимо добиться зеркального блеска, то после шлифования отполируйте деталь. Поверхности, которые вы уже тщательно обработали личным или бархатистым напильником, можно полировать и без предварительной шлифовки. Натрите напильник мелом. Обработайте сначала поверхность поперек имеющихся на ней штрихов. После того, как штрихи вдоль и поперек станут одинаковыми, поменяйте направление на 90°. Так повторите несколько раз. Затем такую обработанную поверхность, так же как и шлифовальную, отполируйте посредством специальных полировочных паст.

Наиболее распространенная марка полировочных паст – ГОИ. В их составе: мелкие абразивные порошки (окись хрома, окись железа и др.), мягкие пластические вещества, состоящие из воска, стеарина, керосина и других материалов.

Рекомендуем статьи по металлообработке

Пасты ГОИ бывают грубыми (практически черного цвета), средними (темно-зеленые) и тонкими (светло-зеленые). Сначала поверхность изделия подвергается полировке грубой пастой. Она делает ее матовой. Затем полируют пастой средней жесткости, а тонкой доводят до зеркального блеска.

Для полировки поверхности заготовки используют войлочный тампон, суконную или полотняную тряпочку.

Кстати, пасту для полировки можно приготовить и самостоятельно. Так, для полирования стальных изделий используют следующий состав (в весовых частях):

Если вы хотите отполировать латунные или никелированные поверхности либо навести на них глянец, возьмите для пасты (в весовых частях):

После полировки протрите деталь сначала смоченной в керосине ветошью, а затем насухо чистой тряпкой.

Где можно заказать шлифование металлических поверхностей

Если же вам необходима идеальная шлифовка большого количества металлических изделий, обратитесь к профессионалам. На современном рынке обработки металлов свои услуги вам предложат немало предприятий. Но не спешите делать выбор, для начала хорошо изучите деятельность приглянувшейся фирмы, почитайте отзывы о ее работе. Выбирать стоит проверенных специалистов, так как шлифовка металла – это процесс, требующий немалого опыта и знаний.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Цементация стали в домашних условиях графитом и другими методами — разбираем досконально

Накоплено множество методов обработки металлических конструкций. Одним из них является цементация стали; что это, как сделать в домашних условиях, можно понять, изучив основные технологические приемы процесса.

Общие сведения

В старину топоры из сырого железа помещали в герметичный глиняный горшок, наполненный углем, и ставили в печь на несколько суток. Внешние слои насыщались углеродом под действием жара. Инструмент получал твердую поверхность, сохраняя мягкую, пластичную сердцевину. Сущность технологии сохранилась, прием получил развитие, стал распространенным и разделился на несколько ветвей.

Метод цементации описывается как способ обработки металла с использованием высоких температур в среде определенных химических веществ (химико-термическая обработка); среда может быть жидкой, газовой или твёрдой. Химические компоненты при нагревании выделяют свободный углерод. Поверхность нагретого металла поглощает атомы газа, меняя свою структуру (происходит диффузное насыщение на глубину от 0,5 до 2 мм).

Цементации подвергают детали, работающие на истирание, испытывающие при работе вибрацию и удары. Назначение такой термообработки в том, чтобы изменить (усилить) некоторые характеристики поверхностного слоя металлического изделия:

Выделяют следующие особенности метода:

Самыми распространенными в циклах производства являются газовые и твёрдые карбюризаторы.

Закалка режущей кромки ножа

Для закалки понадобиться графит. Лучше всего получить графит из графитовых щёток генератора, щеточного электродвигателя. Я, конечно, не пробовал, но также можно достать графитовые стержни из пальчиковых батареек, простых карандашей.

В общем измельчаем любым способом этот графит в порошок. Мельчить особо не нужно, без фанатизма.

Далее мне понадобиться металлическое основание, на котором будет лежать графитовый порошок. Я взял кусок оцинкованного профиля от гипсокартона.

Для процесса закалки кромки ножа также нужен источник питания. В идеале это импульсный сварочный аппарат постоянного тока, выставленный на минимум. Так же можно попробовать повторить процесс с помощью другого источника, вольт на 30-60 переменного или постоянного тока. Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.

Насыпаем графит. К основанию подложки подключаем плюс сварочного аппарата, а к ножу – минус.

Выставляем инвертор на минимальные настройки и включаем.

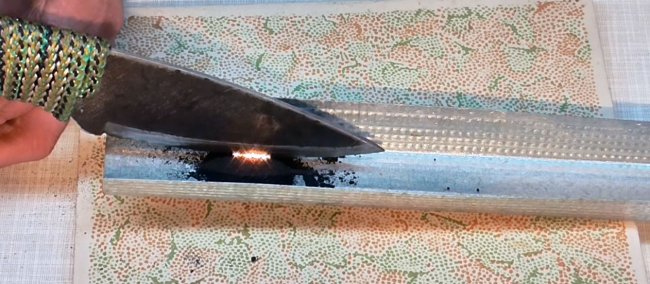

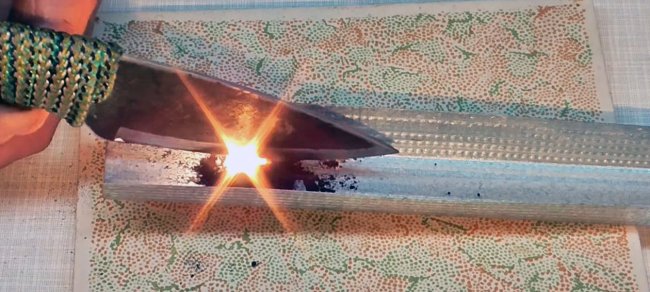

Начинаем процесс закалки кромки. Для этого очень аккуратно проводим кромкой ножа по графитовой кучке.

Наша задача состоит в том, чтобы: первое – не допустить касания лезвия об основание. И второе – это не допустить горение графита. В обоих случаях лезвие будет испорчено.

Весь процесс длиться относительно не долго, минут 5. За это время я успел несколько раз пройтись по всей длине лезвия.

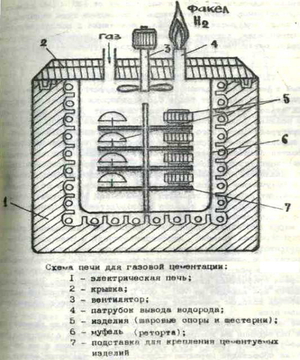

Газовая цементация

В машиностроении распространена технология насыщения верхнего слоя стальных изделий углеродом в атмосфере углеродосодержащих газов. Известно, что такое производство удобно для массовой обработки деталей, так как:

В какой среде возможна цементация стали

Процесс закалки проходит в различных условиях среды:

В промышленном производстве чаще всего используют газ, так как этот способ сокращает время, затраченное на закалку.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.