Что обозначает hrb hrc hra

Твердость по Роквеллу

Твердость материалов является интегрирующим показателем их механических свойств. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик (например, предел прочности на сжатие, растяжение или изгиб).

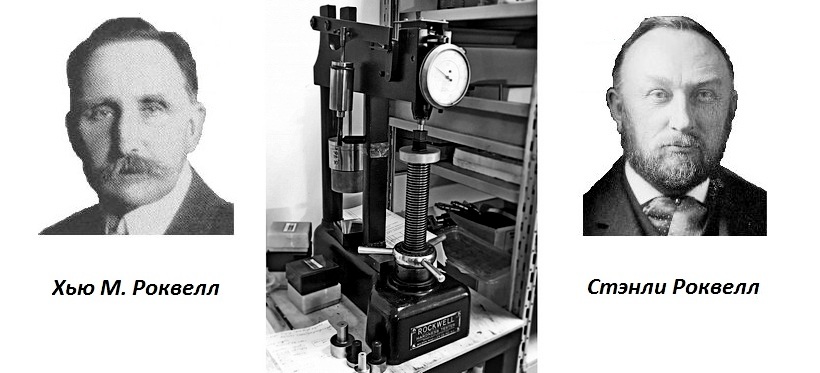

С развитием машиностроения возникла необходимость иметь общие методики измерения твердости. В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

Актуальность этого устройства вызвана необходимостью применения неразрушающих методов контроля твердости в подшипниковой промышленности. Существующий метод Бринелля (HB) основан на измерении площади отпечатка шарика диаметром 10 мм. Отпечаток формируется с помощью шарика из закаленной стали или карбида вольфрама, который вдавливается в образец с определенным усилием. Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали. Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Метод измерения твердости по Роквеллу

Твердость — характеристика материала, противоположная пластичности, способности материала «вытекать» из-под нагрузки. Методика измерения твердости по Роквеллу предназначена для неразрушающего контроля твердости наименее пластичных материалов — сталей и их сплавов. Универсальность метода заключается в наличии трех шкал твердости, которые проградуированы для измерения под одной из трех нагрузок (60, 100 и 150 кгс) для работы с одной из измерительных головок. В качестве рабочего органа измерительной головки применяют алмазный конус с углом 120° и радиусом при вершине 0,2 мм или закаленный шарик диаметром 1/16“ (1,588 мм).

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора.

Единица твердость по Роквеллу — безразмерная величина, которая выражается в условных единицах до 100. За единицу твердости приняли перемещение индентора на 0,002.

Твердость металла по Роквеллу: таблица

Таблица создана для наглядного сравнения методов Роквелла и Бриннеля.

Соответствие твердости и прочности Таблица / Hardness equivalent table

Понятие

Данным термином в материаловедении называют механическое свойство, которое определяет устойчивость к разрушению под воздействием других, более плотных веществ. Иначе можно сказать так: это сопротивляемость деформациям от давления. При этом учитываются и пластичные, и упругие изменения.

От характеристики зависит множество процессов и условий:

Это далеко не полный перечень того, на что влияет твердость металла после того, как мы дали ему определение. Не каждое используемое вещество берется с одинаковыми характеристиками. Что делается прежде всего для увеличения данного параметра? Сперва берем сырье, очищаем от примесей, а затем подвергаем химической и температурной обработке. А именно: в состав добавляем различные легирующие компоненты, повышающие это качество, например:

От чего зависит твердость металлов по этому классу:

Кроме того, некоторые этапы металлообработки (прокатка, ковка и закалка) с изменением формы заготовки также приводят к улучшению качества.

В каких единицах измеряется твердость металла

Особенность данной характеристики в том, что в зависимости от метода, которым проводили замер, меняется и классическое обозначение. Так как параметр нельзя причислить к основным физическим шкалам, таким как расстояние, скорость, масса, сила, то и единого стандарта нет в так называемой системе СИ.

Если исследователь применяет один из наиболее стандартных способов, предложенный Бриннелем, о котором мы подробнее расскажем ниже, то результат будет записан в кгс/мм2, то есть в килограмм-силах, деленных на квадратный миллиметр. По шкале измерения твердости металлов можно сказать о классических примерах и их показателях в соотношении друг с другом:

Так делаем вывод, что железо в 6 раз тверже, чем мягкое алюминиевое соединение.

Второй популярный метод изобрел Роквелл. Согласно ему, одно условное значение (у.е.) равно перемещению конуса на 2 мкм. Если маркируется по данному варианту, то сперва проставляется индексация, затем одна из трех букв – А, В, С и цифровое значение. Если вы видите на заготовке твердость материала НВ, то это единицы измерения по Роквеллу. Также индексом могут быть отмечены детали под маркировкой HR, а после 1 из трех букв:

Дальше идет цифра, которая уже указывает на то, какая вмятина образовалась.

И еще один вариант того, в чем измеряется твердость стали, – цифры плюс буквы HV. Такое измерение предлагает Виккерс. В то время как по методике Шора можно увидеть такие записи – 90 HSD.

Таблица перевода единиц твердости HRC, HRA, HB, HV

| Роквелл | Бринелль | Виккер с | Шор | На разрыв | ||

| HRA | HRC | HB (3000H) | Диаметр отпечатка, мм | HV | HSD | Н/мм ² |

| 89 | 72 | 782 | 2.20 | 1220 | ||

| 86.5 | 70 | 1076 | 101 | |||

| 86 | 69 | 744 | 2.25 | 1004 | 99 | |

| 85.5 | 68 | 942 | 97 | |||

| 85 | 67 | 713 | 2.30 | 894 | 95 | |

| 84.5 | 66 | 854 | 92 | |||

| 84 | 65 | 683 | 2.35 | 820 | 91 | |

| 83.5 | 64 | 789 | 88 | |||

| 83 | 63 | 652 | 2.40 | 763 | 87 | |

| 82.5 | 62 | 739 | 85 | |||

| 81.5 | 61 | 627 | 2.45 | 715 | 83 | |

| 81 | 60 | 695 | 81 | 2206 | ||

| 80.5 | 59 | 600 | 2.50 | 675 | 80 | 2137 |

| 80 | 58 | 2.55 | 655 | 78 | 2069 | |

| 79.5 | 57 | 578 | 636 | 76 | 2000 | |

| 79 | 56 | 2.60 | 617 | 75 | 1944 | |

| 78.5 | 55 | 555 | 598 | 74 | 1889 | |

| 78 | 54 | 2.65 | 580 | 72 | 1834 | |

| 77.5 | 53 | 532 | 562 | 71 | 1772 | |

| 77 | 52 | 512 | 2.70 | 545 | 69 | 1689 |

| 76.5 | 51 | 495 | 2.75 | 528 | 68 | 1648 |

| 76 | 50 | 513 | 67 | 1607 | ||

| 75.5 | 49 | 477 | 2.80 | 498 | 66 | 1565 |

| 74.5 | 48 | 460 | 2.85 | 485 | 64 | 1524 |

| 74 | 47 | 448 | 2.89 | 471 | 63 | 1496 |

| 73.5 | 46 | 437 | 2.92 | 458 | 62 | 1462 |

| 73 | 45 | 426 | 2.96 | 446 | 60 | 1420 |

| 72.5 | 44 | 415 | 3.00 | 435 | 58 | 1379 |

| 71.5 | 42 | 393 | 3.08 | 413 | 56 | 1317 |

| 70.5 | 40 | 372 | 3.16 | 393 | 54 | 1255 |

| 38 | 352 | 3.25 | 373 | 51 | 1193 | |

| 36 | 332 | 3.34 | 353 | 49 | 1138 | |

| 34 | 313 | 3.44 | 334 | 47 | 1076 | |

| 32 | 297 | 3.53 | 317 | 44 | 1014 | |

| 30 | 283 | 3.61 | 301 | 42 | 965 | |

| 28 | 270 | 3.69 | 285 | 41 | 917 | |

| 26 | 260 | 3.76 | 271 | 39 | 869 | |

| 24 | 250 | 3.83 | 257 | 37 | 834 | |

| 22 | 240 | 3.91 | 246 | 35 | 793 | |

| 20 | 230 | 3.99 | 236 | 34 | 752 | |

Твердость по Роквеллу

Вдавливание алмазного конуса с углом 120° при вершине и замер относительной глубины погружения в исследуемый материал.

Шкала А – нагрузка 60 кгс, для карбида вольфрама (ВК)

Шкала С – нагрузка 150 кгс, для твердых сталей HRB>100

Преимущество – простота. Недостаток – низкая точность.

Твердость по Бринеллю

Диаметр отпечатка металлического шарика в материале.

Недостаток – твердость до 450HB.

Твердость по Виккерсу

Площадь отпечатка от алмазной пирамидки.

Твердость по Шору

Отскок шарика от поверхности в склероскопе (метод отскока). Очень простой и удобный метод.

Определение твердости материала является важной частью технологического процесса изготовления деталей любой сложности.

Различные методы поиска твердости металла связанны в первую очередь с отличием их структуры и формы. Поработать с обычной заготовкой в форме болванки не составит труда, вот для листового материала нужен особый подход, учитывая его небольшую толщину.

Лишь с помощью метода Виккерса удобнее всего искать твёрдость азотированных и цементированных поверхностей.

Расчет ресурса работы металлорежущего инструмента, его долговечность, всегда производится в первую очередь с учетом табличных показателей.

Именно благодаря повышенной твердости (около 71 HRC) твердосплавные сверла и фрезы из сплава ВК8 позволяют обрабатывать сверхтвердые материалы.

Насколько твердыми бывают основные металлы

Большинство материалов уже обладают определенными характеристиками, их давно измерили и записали в таблицы, при этом в сводках обозначены как исходные значения необработанного железа, так и после различных типов термо- и холодной металлообработки. Но при добавлении нестандартных и новых добавок, проведенных процедур необходимо заново измерять данный показатель. Но если вы сталкиваетесь со стандартными сплавами, то следует посмотреть в подготовленные списки.

Цветмет

Они более мягкие, чем черные, потому что в них нет твердых включений, а также их не подвергают закалке и прочим методам термообработки.

Титан составляет исключение. Приведем технологию, используемую Бриннелем:

| Материал | Особенности | В нв |

| Медь | Имеет высокую пластичность и низкую прочность. если добавляются специальные примеси, получаются новые марки, тогда показатель может увеличиваться. | 35 |

| Латунь | Это двойной или многокомпонентный состав, который включает медь. но она более надежная, дополнительно включены цинк или олово. | 42 – 60 |

| Алюминий | Может быть мягким или твердым, с увеличенной или уменьшенной пластичностью. | 15 – 20 |

| Дюралюминий | Современный, легкий, активно применяется в авиастроении. есть добавки – медь, магний, марганец. | 70 |

| Титан | Очень крепкий цветмет. | 160 |

Черные металлы

Это железо и стали, ферросплавы и чугуны. Иногда к этой категории относят ванадий, марганец. Общая характеристика:

Поэтому железо активно применяют. Нецелесообразно приводить полный список всех марок, поэтому только основные:

Как определить твердость металла по методике Бринелля: особенности

В качестве индентора, то есть самого элемента, который вдавливается в заготовку, используется идеальный шарик диаметром от 1 до 10 миллиметров. Он изготавливается из легированных соединений или из сплава карбида и вольфрама. Регламентируется производство таких шаров ГОСТом 3722 81.

Время, в которое происходит статическое, то есть неподвижное вдавливание, – от 10 до 180 секунд. Этот параметр зависит от материала. Самые минимальные временные промежутки – для чугуна и стали, а более продолжительные – для цветных металлов.

Максимальная нагрузка, которая может быть измерена таким способом, – 450 или 650 НВ, в зависимости от того, из чего сделан шарик.

На образец для правильной деформации подбирается воздействие, посмотрим по формулам в таблице, как можно их вычислить, учитывая, что D – это диаметр шара:

| Проверяемый объект | Математически вычисленное изменение |

| Свинец или олово | 1d^2 |

| Стальные соединения, титан, никель | 30d^2 |

| Легкие сплавы | от 2,5d^2 до 15d^2 |

| Чугун | 10d^2 или 30d^2 |

| Медь и составы с ее добавлением | 5d^2, 10d^2, 30d^2 |

Алгоритм применения метода Бринелля

Применяемая формула НВ=P/F, где:

Следует отметить, что это самый распространенный способ.

ОТБОР ОБРАЗЦОВ

1.1. Толщина образца должна не менее чем в 8 раз превышать глубину отпечатка и определяется по формуле

Минимальную толщину образца определяют в соответствии с приложением 2.

1.2. Поверхность образца должна быть плоской и гладкой.

Шероховатость поверхности образца (или площадки на изделии) должна быть не более 2,5 мкм по ГОСТ 2789, если нет других указаний в нормативно-технической документации на металлопродукцию.

1.3. Образец должен быть подготовлен таким образом, чтобы не изменялись свойства металла в результате механической или другой обработки, например от нагрева или наклепа.

Разд.1. (Измененная редакция, Изм. N 5).

Разд.2. (Исключен, Изм. N 5).

Как измерить твердость металла по методике Роквелла: особенности

Если предыдущая технология называется классической, то данную можно именовать современной, поскольку она более автоматизированная. Точность намного выше и сфер применения тоже, поскольку можно работать даже с очень прочными материалами.

Есть также менее известные и используемые шкалы Е, Н, К с шаром меньшего диаметра. На процедуру накладываются ограничения:

План исследования по методу Роквелла

Алгоритм проведения аналогичный и даже более упрощенный:

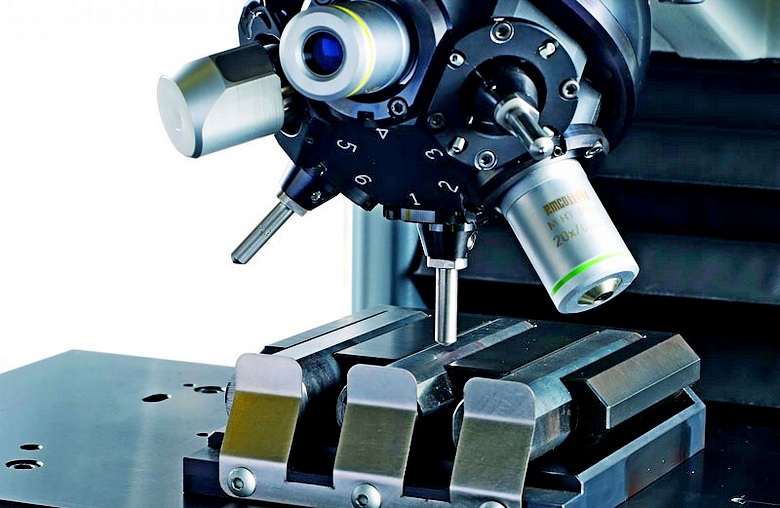

Посмотрим, как выглядит твердомер, а также как им пользоваться:

Числа твердости HRC для некоторых деталей и инструментов

| Детали и инструменты | Число твердости HRC |

| Головки откидных болтов, гайки шестигранные, рукоятки зажимные | 33. 38 |

| Головки шарнирных винтов, концы и головки установочных винтов, оси шарниров, планки прижимные и съемные, головки винтов с внутренними шестигранными отверстиями, палец поводкового патрона | 35. 40 |

| Шлицы круглых гаек | 36. 42 |

| Зубчатые колеса, шпонки, прихваты, сухари к станочным пазам | 40. 45 |

| Пружинные и стопорные кольца, клинья натяжные | 45. 50 |

| Винты самонарезающие, центры токарные, эксцентрики, опоры грибковые и опорные платики, пальцы установочные, цанги | 50. 60 |

| Гайки установочные, контргайки, сухари к станочным пазам, эксцентрики круговые, кулачки эксцентриковые, фиксаторы делительных устройств, губки сменные к тискам и патронам, зубчатые колеса | 56. 60 |

| Рабочие поверхности калибров – пробок и скоб | 56. 64 |

| Копиры, ролики копирные | 58. 63 |

| Втулки кондукторные, втулки вращающиеся для расточных борштанг | 60. 64 |

Характеристики методики Виккерса

Еще один очень простой способ, который отличается скоростью и точностью, но дороговизной оборудования. Перечислим особенности:

Последовательность исследования

Способы перехода между шкалами

Тот факт, что в лабораториях используются разные методы, а также то, что нет одного стандарта, то приходится конвертировать один показатель в другую систему счисления. Следует отметить, что во всех странах преимущественно выбирают одну технологию. Но из-за активного товарооборота изготовители встречаются с непривычными маркировками. Итак, дадим таблицу с аналогичными результатами по отличающимся данным:

| Диаметр от вдавливания – в мм | По Бринеллю | По Роквеллу, категория А | В | С | По Виккерсу |

| 3,9 | 241 | 62,8 | 99,8 | 24 | 242 |

| 4,08 | 217 | 60,7 | 96,6 | 20,2 | 217 |

| 4,2 | 206 | 59,6 | 94,6 | 17,9 | 206 |

| 5 | 144 | 49,9 | 77,7 | – | 144 |

Можно отметить, что списки не обладают особо высокой точностью, поскольку в зависимости от измерений могли быть использованы разнообразные сплавы. Сводки будут верны только в том случае, если при всех пяти способах был апробирован одинаковый материал.

АППАРАТУРА

3.1. Прибор для измерения твердости по ГОСТ 23677.

(Измененная редакция, Изм. N 4).

3.2. Шарик стальной диаметром 10,0; 5,0; 2,5; 2,0; 1,0 мм должен иметь твердость не менее 850 HV10;

шарик из твердого сплава диаметром 10,0; 5,0; 2,5; 2,0; 1,0 мм должен иметь твердость не менее 1500 HV10.

Предельные отклонения диаметра шарика от номинального приведены в табл.1а.

Номинальный диаметр шарика, мм

Требования к разноразмерности по диаметру, непостоянству единичного диаметра, отклонению от сферичности и шероховатости поверхности должны соответствовать шарикам степени точности 20 по ГОСТ 3722.

Твердость металлов

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

0,196 — нагрузка на наконечник, Н;

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:

HV=0.189*P/d 2 МПа

HV=1,854*P/d 2 кгс/мм 2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.