Что означает маркировка абразивных материалов например р16 или р120

Маркировка шлифовальных кругов: расшифровка

Статья подготовлена при поддержке экспертов компании ДиамМаркет — товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

Маркировка шлифовальных кругов

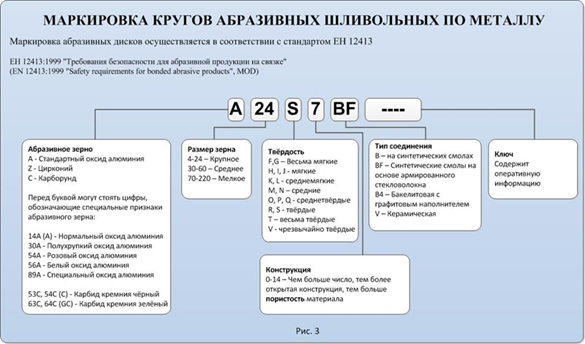

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Размер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D — это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т.е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента.

36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

12,14 – тарелчатый (Т,1Т).

Маркировка лепестковых шлифовальных кругов производится с указанием типа, внешнего диаметра, внутреннего диаметра, высоты, зернистости и серии шлифшкурки.

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Зернистость

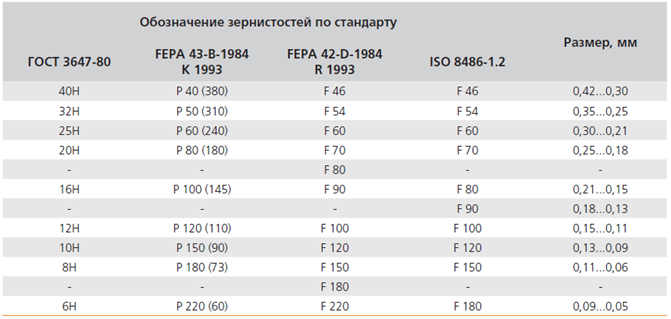

Согласно ранее действовавшему ГОСТ, маркировка степени зернистости выражалась в измерении количества зерен в объеме 10 мкм, для микрошлифпорошка эти значения выражались добавлением буквы «М». Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

Маркировка абразивных инструментов и материалов

Любые строительные работы – комплексные мероприятия, предполагающие использование широкого количества как материалов, так и инструментов. Из-за этого как профессиональные, так и бытовые строительные мероприятия отличаются повышенной сложностью.

В частности, обработка сооружений предусматривает применение специальных средств – угло-шлифовальных машин (УШМ). Последние представляют собой многофункциональные инструменты, которые можно использовать для:

Вышеупомянутые функции – не все, что может болгарка. При установке специальных дисков УШМ с легкостью справляется со штромблением бетона.

Важно: Однако стоит помнить, что наиболее эффективное применение возможно только при соблюдении техники безопасности. Для этого перед началом работ с УШМ надевайте средства индивидуальной защиты, например, защитные шлемы, очки и специальные перчатки. Благодаря таким элементарным средствам вы будете защищены от возникновения чрезвычайных происшествий.

Шлифовальный диск (ШД) – один из основных видов абразивных материалов, которые используется в болгарке. Именно он выполняет основную работу и контактирует с обрабатываемым объектом.

Абразивами, которые входят в структуру диска наиболее часто являются высокопрочные материалы:

За счет использования вышеупомянутых материалов в качестве абразивов шлифовальные диски справляются с обработкой практически всех объектов. ШД отлично взаимодействует с такими материалами, как:

Также шлифовальные диски применяются для работы с кирпичом, камнем, керамической плиткой и гипсокартоном. Стоит отметить, что каждый абразивный материал и инструмент имеет свою маркировку.

Последняя определяет специфику использования конкретного компонента. В этой статье мы предоставим вам маркировку абразивных материалов и абразивных инструментов для различного фронта работ.

Классификационные группы абразивных материалов

Обывателю наиболее знакомы непрофессиональные классификации, представленные следующими группами:

Одним из наиболее распространенных видов является алмазный круг. Он используется при финальной обработке. Также такой инструмент – отличное средство для затачивания ножей и других острых предметов.

Именно поэтому алмазные круги пользуются широкой популярностью абсолютно во всех сферах не только профессиональных, но и бытовых работ.

Маркировка абразивных материалов

Шлифовальные круги – огромный класс изделий, качество и тип которых определяется государственными стандартами, включая ГОСТ, нормативы и другие технические документы.

Забегая наперед, отметим, что каждый абразивный материал и инструмент имеет свою маркировку, представленную следующими техническими характеристиками:

Вышеупомянутые нюансы – основные технические характеристики, которые регламентируются государственными стандартами в обязательном порядке. Все инструменты проходят проверку на предмет соответствия регламентам – об этом свидетельствуют сертификаты качества. Зная это, вы всегда будете выбирать только высококачественные и гарантированно официальные абразивные инструменты и материалы.

Теперь рассмотрим маркировку абразивного материала более подробно.

Тип шлифматериала представлен следующими аспектами:

12А, 13А, 14А, 15А, 16А – согласно ГОСТ, электрокорунд «нормальный». Он отличается повышенной устойчивостью к высокому температурному режиму, высокой адгезией и усиленной механической прочностью зерен.

Как правило, используется для работы с материалами, имеющими повышенную прочность, например, с кованным железом, чугуном, сталью, бронзой или хромированной сталью

Такой электрокорунд широко задействуется для заточки и одновременной шлифовки инструментальной стали, тонкостенных деталей. Нередко применяется для отделочной и финишной обработки.

32А,33А,34А: электрокорунд хромистый. 37А: электрокорунд титанистый. 38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

52-55C, согласно ГОСТ – черный карбид кремния. Его отличительными характеристиками являются усиленная твердость. Широко задействуется для полировки чугуна, гранита, фарфора, кремния, керамики, стеклянных поверхностей.

Также черный карбид кремния используют при работе с вязкими алюминиевыми, медными, резиновыми материалами и жаропрочной сталью.

62-64C – зеленый карбид кремния. Имеет все те же особенности, что и черный. Из отрицательных сторон стоит отметить повышенную хрупкость.

Первый имеет несколько маркировок – CBN, KNB. Кубонит и боразон соответственно. Имеет повышенную прочность как у алмаза и усиленную устойчивость к повышенному температурному режиму.

Алмаз как и эльбор имеет несколько маркировок. AC 2 – материал обычной прочности, AC6 – повышенная прочность, AC32 – монокристальный алмаз, AC50, APB1, ARK4, APC3.

Алмазные круги отличительный наиболее высокой устойчивостью к износу, усиленной прочностью и низкой хрупкостью.

Такие абразивные материалы широко используются при работе с хрупкими и высокотвердыми сплавами чугуна, керамики, кремния и оптического стекла. Также применяются в финишном шлифовании, заточке инструментов, изготовленных из твердых сплавов.

Маркировка абразивных материалов по зернистости

Эта характеристика определяет гладкость объекта, который обрабатывается абразивным кругом. ШД имеет свойство изнашиваться, а зерно показывает насколько быстро изнашивается диск и насколько гладкую поверхность он может обеспечивать.

Маркировка по зернистости:

Важно: Маркировка зернистости алмазных ШД имеет несколько другой вид. Все обозначения представлены через дробь верхнего и нижнего показателя.

Маркировка абразивных инструментов по объему ШД

За классификацию материалов по размеру ШД отвечает государственный стандарт ГОСТ 2424-75:

Согласно ГОСТу, D находится в диапазоне от 3 до 1100 мм, внутренний диаметр – от 1,0 до 305 мм, а высота (ширина) – до 250 мм с минимальным обозначением в 0,18 мм.

Помимо объема ШД абразивные материалы классифицируются по классу неустойчивости. Все есть 4 класса от 1 до 4. Он обозначает максимальное допустимое значение отклонение ШД от неизменного баланса.

Непосредственно сам класс показывает не только отношение массы ШД, но и точность. Например, класс точности А – эффективное решение для высокоточных работ, Б – универсальный класс, АА – идеальные диски высочайшего качества.

Маркировка абразивных материалов по их структуре

Этот показатель определяет плотность структуры, которая зависит от соотношения числа зерен и объема диска. Как это работает? Чем больше абразивов находится на единице объема, тем значительней будет плотность.

Например, для заточки инструментов наиболее часто используются ШД с менее плотной структурой. Они лучше очищаются и предотвращают деформационное воздействие на обрабатываемый инструмент.

Поэтому при выборе ШД для болгарки необходимо учитывать специфику задач, для которой будет использоваться абразивный материал. В противном случае, не будет обеспечен должный результат.

Маркировка абразивных материалов по видам связки

Связующий элемент – крайне необходимый компонент в ШД. Он отвечает за надежное скрепление всех зерен и основы. В большинстве разновидностей шлифовальных дисков имеются обозначения трех видов связующих элементов:

Начнем по порядку. Первый – он же R (современное обозначение), B – старая маркировка. Представляет собой элемент, изготовленный из синтетического каучука. Последний поддают вулканизации.

Второй – V (современное обозначение), K – старая маркировка. Керамический соединитель представлен более разнообразной структурой. В его состав входит глина и кварц. Из преимуществ стоит отметить усиленную устойчивость к износу, стойкость к воздействию как температурного режима, так и химически х веществ. Но при этом керамическое связующее имеет хрупкость.

Последний – B, ранее обозначался как Б4, БУ. В состав этого связующего элемента входят искусственные смолы. Отличительная особенность – эластичность, но по всем другим свойствам существенно проигрывает керамическому соединителю.

Классификация материалов и инструментов по твердости

Эта характеристика отвечает за прочность удержания зерен связующим элементом. При этом твердость учитывает воздействие абразивного материала на ШД.

Ранее, этот показатель имел обозначение от B1 – мягкий, до ЧТ – чрезвычайно твердый. На сегодняшний день, твердость обозначается как F – мягкий элемент, Z – компонент с чрезвычайно высокой твердостью.

Стоит отметить, что наиболее широкое распространение получили диски со средней твердостью. Но не стоит опираться на это. Показатель необходимо выбирать, исходя из специфики выполняемой работы. Так вы обеспечите максимальную эффективность использования.

Как правильно выбрать маркировку ШД

Сразу предупредим, что 100% универсальных средств не существует. Шлифовальные круги относятся к тому классу материалов, который требует точечное применение. Именно поэтому существует огромное количество классификационных групп.

Касательно основных параметров шлифовальных кругов, то здесь также стоит максимально ответственно подойти к выбору. Ведь пренебрежительный подбор будет стоить вам не только денег, но и здоровья.

Не исключен тот факт, что в процессе работы могут возникнуть чрезвычайные происшествия, из-за которых осколок круга может отлететь вам в глаз. Поэтому для наиболее интенсивных и сложных работ следует выбирать абразивные материалы, отличающиеся повышенной прочностью и низкой хрупкостью.

Не знаете, как расшифровать маркировку? Не стыдитесь обратиться к консультанту в профильном магазине. Дело в том, что государственные стандарты регулярно меняются ровно, как и обозначения. Но специалисты в строительных магазинах знакомы с актуальными стандартами и техническими актами за счет чего помогут вам выбрать правильный шлифовальный круг.

Шлифовальная шкурка (наждачка, наждачная или абразивная бумага): виды и классификация

Для шлифовки, выравнивания древесины, металла, камня, пластика применяют абразивные материалы. Для ручной доводки или с использованием шлифовальных ручных машин, нужна наждачная бумага. Это такой материал с шершавой поверхностью. Степень «шершавости» определяет зернистость наждачной бумаги. Что это такое и как выбирается, какие еще разновидности наждачки могут быть, как ее выбирать. Обо всем этом читаем дальше.

Что такое наждачная бумага

Наждак, шлифовальная шкурка (или просто шкурка), шлифшкурка, абразивная или наждачная бумага — это все названия одного и того же материала. Этот материал представляет собой абразив на гибкой основе для ручной или аппаратной обработки различных материалов. Есть наждак для металла, древесины, пластика, стекла. Применяют иногда и для обработки штукатурки и шпатлевки, но для этих целей удобнее может быть шлифовочная сетка. Она не так забивается.

Абразив для шкурки — это небольшие частицы жестких материалов разного размера. Эти частицы называют зернами, а их размер — зернистостью. Они приклеиваются на гибкую основу. Чаще встречается шлифовальная/абразивная шкурка на бумажной основе. Это самый дешевый вид, но не самый прочный. Тканевая основа более надежна, но может тянуться, что тоже не всегда удобно при работе. Наждак на полиэтиленовой основе — водостойкий шлифовальный материал. Это наиболее дорогой вид, но можно работать даже в воде. Для мокрой обработки также применяется наждак на водопрочной бумаге.

Наждачную бумагу применяют для устранения неровностей и дефектов, для получения гладкой поверхности, шлифовки и полировки. Так что обработка наждаком может быть грубой или тонкой. Под грубой понимают устранение краски или ржавчины, заусенцев, первичное выравнивание поверхности. Для этой работы применяют материал с крупным (от 500 мкм до 1 мм и более) и средним (от 200 мкм до 500 мкм) зерном. Получение ровной и гладкой поверхности — шлифовка, полировка — это уже тонкая или финишная обработка. Для этого типа работ применяют шкурку с мелким зерном (менее 200 мкм).

Формы выпуска и виды

Привычная нам форма выпуска — в рулонах или листах. Листовая может быть на основе картона, а может быть на плотной бумаге. Чаще всего она более жесткая, чем рулонная. Рулонную чаще применяют на ленточных шлифовальных машинах, да и при ручном использовании тоже. Кроме того, есть следующие виды абразивных материалов:

Есть еще шлифовальные губки. Это абразив, который нанесен на вспененный полиуретан. Этот тип абразива применяют для доведения до гладкости поверхностей с пазами, резьбой, углублениями. Абразивные частицы могут наноситься на одну, две или четыре стороны губки. Могут быть одного размера или разного. Но обычно, это мелкое зерно, просто разной степени «мелкости». Губки более удобны, так как принимают любую форму, кроме того их можно промыть от пыли и высушить. Количество промывок не ограничено. От мытья они не страдают, можно применять пока зерно не осыпалось. А это зависит от качества.

Виды зернистости наждачной бумаги

Как уже говорили, зернистость наждачной бумаги — это размеры фрагментов абразива. Измеряются они в микрометрах. Самое малое зерно, которое встречается в наждачной бумаге, имеет всего 3-5 мкм, самое крупное — 1000 мкм (это 1 мм). По размерам зерна различают мелкозернистый и крупнозернистый абразив.

Стандарты России

Для того чтобы можно было понять, какой конкретно материал перед вами, размеры абразивного зерна указываются в маркировке. Но с ней не все так просто. Во времена СССР был введен ГОСТ (3647-80), обозначение согласно которому существует до сих пор, хотя в 2005 году ввели новый стандарт (ГОСТ Р 52381-2005), который разработан на основе общеевропейских норм. Разница между старым и новым ГОСТом существенная.

Как видите, уже довольно запутано. Еще стоит сказать, что по старому стандарту мелкозернистый наждак может иметь двойное обозначение — с буквами М и Н — как в таблице. Причем, чаще в ходу были именно варианты в микронах. Поэтому самое мелкое зерно — 5М или 00-Н — называют часто нулевкой. Это потому что оно имеет размер 3-5 микрометров. По правилам округления это можно считать нулем. Отсюда и пошло это название.

Таблицы соответствия стандартам других стран

Как видим, ситуация непростая. А есть еще Американский ANCI (США и Канада), Европейский FEPA или другое его название ISO 6344, Японский JIS и Китайский GB2478. Причем на рынке можно встретить материал практически из всех этих стран/частей света. Так что желательно иметь хоть какие-то данные. Наиболее часто встречающиеся приведены в таблицах.

Обратите внимание, рядом с каждой колонкой прописаны размеры зерен в микрометрах (мкм). Размеры отличаются. Для работы это может быть важно.

Маркировка наждачной бумаги

Маркировка наждачной бумаги — набор букв и цифр, в которой закодирована полная информация о типе основы, абразива, способа нанесения, состава и размеров зерна. Зернистость мы уже рассмотрели. Это параметр стоит в конце ряда букв и чисел. С ним более-менее понятно. А вообще, маркировка наждачной бумаги отображает следующие данные (начиная с первого знака):

Давайте разбираться с остальными характеристиками, которые зашифрованы в маркировке. Буквы тут стоят латинские. Давайте для примера разберем, что значит следующая маркировка: KK19XW. Итак:

Далее должна стоять буква P и цифры, по которым определяется зернистость наждака.

Виды абразива

Первая буква в маркировке обозначает материал, из которого сделан абразив. Именно абразивный материал отвечает за то, сколько усилий надо прилагать при обработке. Чем прочнее он, тем дольше можно работать одним куском шкурки. К сожалению, тут справедливо правило — чем лучше, тем дороже.

Если глядя на фото, вы решили, что наждак подкрашен, то зря. Разные цвета ему придают различные добавки, применяемые при изготовлении веществ для абразива. Другое дело, что чаще всего мы видим коричневую, серую или темно-серую шкурку для шлифовки. Они просто самые дешевые и наиболее ходовые.

Виды основы

Основа шлифовальной шкурки — это материал, на который наклеен абразив. Этот материал определяет степень гибкости, устойчивость к деформациям. Также от основы зависит, для сухой или влажной шлифовки можно использовать этот тип шкурки.

В маркировке вид основы зашифрован второй буквой.

Если говорить об основе, то наиболее дешевый наждак на основе бумаги. Его обычно применяют для ручной обработки или закрепляют на ручном держаке. Для шлифмашин чаще берут тканую основу. А вот хлопок или полиэстер — это уже на ваш выбор. Кому что больше нравится.

Связующее

На третьей позиции в маркировке шлифовальной шкурки стоит цифра, которой закодирован способ закрепления абразива на основе. Используют клей или полимерные смолы, их комбинации. Клей хорошо «сцепляется» с абразивом и основой. Однослойное нанесение связующего (на маркировке цифра 2 в соответствующей позиции) применяют там, где наждак не подвергается сильной нагрузке.

Для более прочного удержания зерен, поверх клея наливается второй слой. Чаще всего это смола (фенольная или любая другая). Получается связка — клей + смола (цифра 3 в маркировке). Второй слой связующего делает наждак более устойчивым к истиранию.

Есть еще вариант — смола+смола (это 1 в кодировке). То есть, и первый, и второй слой делают из бакелитовой смолы. Стоимость такого варианта выше, что обусловило ее область использования — производства.

Способ нанесения и насыпки зерна

Есть два способа нанесения зерна на первичный слой связующего: свободный и электростатический. При свободном, частицы абразива просто насыпаются. Они лежат в свободном порядке, их направление случайно. При электростатическом способе засыпки зерна, бумагу пропускают через электрическое поле. В результате зерна имеют одинаковую ориентацию, что делает поверхность более шероховатой.

Кроме того, есть два типа насыпки зерна: открытая и закрытая. Отличаются они количеством частиц на единицу площади. При открытой засыпке острые фрагменты расположены на расстоянии друг от друга, видна (открыта) основа. Такая бумага хороша при работе с рыхлыми материалами. Например, с древесиной. Древесная пыль просыпается, абразив не забивается.

Закрытая засыпка зерна на наждаке более плотная. Частицы абразива лежат одна возле другой, основа практически закрыта, не просматривается. Такой тип шлифовальной шкурки хорош для жестких материалов (стали, например).

Какой должна быть зернистость наждачной бумаги для работы

Как вы понимаете, для разной обработки материалов применяется разная шлифовальная шкурка. Речь сейчас не о форме выпуска, а о размере зерна, способе его нанесения. Тип абразива и способ нанесения имеет вторичное значение. Они больше влияют на долговечность использования материала. Но как обычно, лучше — значит дороже. Тут каждый уже выбирает сам. А вот размер зерна лучше подбирать под конкретные задачи.

Какой наждачкой шлифовать дерево

Для того чтобы шкурка не забивалась, зерно должно быть нанесено с промежутками. Это открытый тип нанесения. В таком случае не придется часто ее «выбивать» или менять. Тип основы — бумага или ткань. Бумага дешевле, ткань дороже. Если есть шлифмашинка, смотрите в рекомендациях к ней. Для обработки вручную, можно закрепить кусок на специальный держатель или прибить к бруску.

Рекомендации по выбору зернистости даны в таблице. Для первичной обработки, идет шлифшкурка от P40 до P80. Это придание формы, снятие толстого слоя. Теми же материалами снимаем лак и краску с древесины. Для подготовки дерева к покраске нужна уже P100 до P240. Для шлифовки после нанесения первого слоя лака, берем P360 или P400. А доведение до гладкости — собственно полировка и лакировка — это уже совсем мелкие P500 и выше. Вообще, полировка — это отдельная тема, и там надо пошагово шлифовать и наносить краску или лак. И с каждым разом зерно берут все более тонкое. А завершают полировку, вообще мягким полировочным (войлочным) материалом.

Каким наждаком обрабатывать металл

Для обработки металла придется брать более жесткие абразивные материалы, а значит и более дорогие. Обычный корунд справится с алюминием и его сплавами. Ими же обрабатывают чугун, бронзу и черную сталь. Для латуни нужен хотя бы циркониевый, но лучше титановый или легированный электрокорунд. А еще лучше — керамический. Еще обратите внимание — способ нанесения должен быть закрытым.

Принцип подбора зернистости тот же: для грубой обработки повышенная «шершавость» крупного зерна, чем тоньше обработка, тем мельче абразив. Для снятия ржавчины и выравнивания основных шероховатостей берут самую грубую наждачку. Чем тоньше слой, тем меньше размер зерна. Так что тут все логично. Но обратите внимание, что на каждый вид работы приходится два или три размера зернистости. Это не значит, что надо брать любой из указанных. Это значит, что для получения хорошего результата надо обрабатывать каждым размером. Хотя, если внешний вид вам не так важен, тогда можно и одним размером из рекомендованных.

Наждачная бумага для пластика, камня, керамики и стекла

По типу абразива и его нанесения рекомендации те же: более прочные, более плотное расположение. Но шлифовка рекомендована с подачей воды, так что требуется водостойкая модификация наждака.

Для финишной доводки пластика и стекла, шлифовальная шкурка даже с самым маленьким зерном — та самая нулевка или P800 — будет слишком грубой. Она будет оставлять видимые царапины. Доводят до гладкости эти материалы при помощи пасты ГОИ и еще более тонких шлифовальных составов. Но это уже отдельная история и свои технологии.

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ