Что означает ограниченная свариваемость

Группы свариваемости сталей

Как правило стали с низким содержание углерода обладают хорошей свариваемостью, с высоким содержанием углерода ограниченной или плохой.

Стали, относящиеся к 1 группе могут быть сварены без подогрева и без обязательной последующей термообработки, она применяется только в том случае, если необходимо снять внутренние напряжения металла после сварки.

К хорошо свариваемым относят стали Ст1, Ст2, Ст3, Ст4, сталь 08, 10, 15, 20, стали 15Г, 15Х, 20Г, 20Х, 20ХГСА, 12ХН2, 12Х18Н9Т, 08Х18Н10 и многие другие малоуглеродистые марки сталей.

Стали, которые относят ко 2 группе при сварке в нормальных условиях не склонны к образованию трещин на швах, а также стали которые нуждаются в предварительном подогреве и последующей термообработке для достижения удовлетворительных свойств сварного шва.

К сталям второй группы относят Ст4пс, Ст5Сп, сталь 30, 35,30Л, 35Л, 12Х2Н4А, 20ХН3А.

Стали 3 группы склонны к образованию трещин на швах. Для предотвращения образования трещин стали 3 группы нагревают, а после сварки термообрабатывают.

К группе с ограниченной свариваемостью относят стали 40, 45, 50 Ст6пс, 17Х18Н9, 12Х18Н9, 20Х2Н4А 30ХМ, 30ХГС, 33ХС.

Стали 4 группы свариваются трудно, на швах часто образуются трещины, их необходимо подогревать перед сваркой так в ее процессе. После сварки также требуется термообработка.

К 4 группе относят инструментальные нелегированные стали У7, У8, У8А, У8Г, У9, У10, У11, У12, 40Г, легированная конструкционная сталь 45Г, 50Г, 50Х, 50ХГ, 50ХГА, сталь 55Л, 65, 75, 85, 60Г, 65Г, 70Г, 55С2, 55СА, 60С2, 60 С2А, Х12, Х12М, 7Х3, 8Х3, ХВГ, ХВ4, 5ХГМ, 6ХВГ.

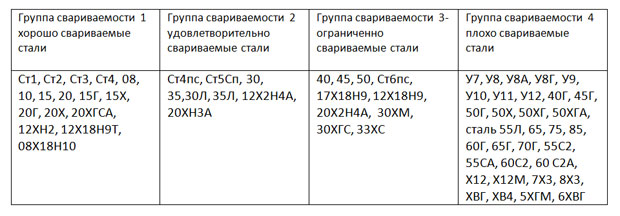

Таблица свариваемости сталей.

Свариваемость различных марок стали

Рассмотрим свариваемость самых распространенных марок стали.

Свариваемость стали 09г2с и Ст3

Стали Ст3 ГОСТ 380-94 и 09г2с ГОСТ 19281-89 относятся к группе 1, для их сварки не требуется нагрева. Сварной шов при соблюдении технологии не склонен к образованию трещин.

Свариваемость Сталей 10 и 20

Сталь 10 и сталь 20 ГОСТ 1050-88 относят к группе свариваемости 1. Детали, изготовленный из указанных марок стали хорошо свариваются без дополнительного подогрева.

Свариваемость Стали 45

Свариваемость сталей: что это, таблица классификаций и групп

Понятие о свариваемости

Свариваемостью называется свойство металла (или другого материала) образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия (ГОСТ 2601).

Свариваемость различных металлов и их сплавов существенно отличается.

Степень свариваемости оценивают изменением свойств сварного соединения по отношению к основному металлу. Степень свариваемости сплава тем выше, чем больше способов сварки и режимов при каждом способе можно применить. Примером хорошей свариваемости является малоуглеродистая сталь.

Под технологической свариваемостью понимают отношение металла к конкретному способу сварки и режиму.

Физическая свариваемость определяется процессами, протекающими в зоне сплавления свариваемых металлов, по завершении которых образуется неразъемное сварное соединение. Все однородные металлы обладают физической свариваемостью. Свойства разнородных металлов зачастую препятствуют протеканию необходимых физико-механических процессов в зоне сплавления. В этом случае металлы не обладают физической свариваемостью.

Критерии свариваемости сталей

При определении критериев свариваемости металлов и их сплавов ориентируются на следующие их свойства:

Большое влияние на качество сталей оказывает так называемая их раскисляемость, которая характеризуется содержанием марганца, кремния и некоторых других элементов и равномерностью их распределения. По этому параметру различают три вида стал ей: кипящая – «кп», полуспокойная – «пс» и спокойная – «сп».

Кипящая сталь отличается большой неравномерностью распределения вредных примесей (особенно серы и фосфора) по толщине проката и получается при неполном раскислении металла марганцем. Характерной особенностью этого вида сталей является склонность к старению и образование кристаллизационных трещин в шве и околошовной зоне, что приводит к переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при равномерном распределении примесей, поэтому она менее склонна к старению и меньше реагирует на сварочный нагрев. Полуспокойная сталь занимает промежуточное значение между кипящей и спокойной.

Все эти свойства учитывают при выборе технологических приемов сварки, способов формирования сварочного шва, параметров теплового воздействия и т.д. В качестве примера приведем свариваемость сталей, как наиболее распространенных конструктивных материалов.

Для сварных конструкций лучше всего использовать низкоуглеродистые и низколегированные стали, обладающие высокой степенью свариваемости. Наибольшее влияние на качество сварного соединения оказывает углерод. Увеличение содержания углерода и ряда других легирующих элементов снижает свариваемость сталей, ухудшая качество шва. Сварные соединения высокоуглеродистых и высоколегированных сталей отличаются повышенным содержанием трещин и выполняются по специальной технологии.

Низколегированные стали хорошо свариваются всеми способами плавления. Получение же при сварке равнопрочного сварного соединения, особенно у термоупрочненных сталей, вызывает определенные трудности. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих швов эти зоны становятся участками деформационного старения. Это в конечном итоге приводит к снижению пластических и повышению прочностных свойств металла и соответственно к появлению холодных трещин. В среднелегированных сталях увеличивается склонность к закалке, в связи с чем такие стали имеют высокую чувствительность к термическому циклу сварки. Их околошовная зона оказывается резко закаленной, а следовательно, и непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва. Поэтому с целью снижения скорости охлаждения околошовной зоны при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

При сварке высоколегированных хромистых 08X13, 08Х17Т и некоторых других сталей существуют отличительные особенности:

Сварку таких сталей необходимо выполнять с минимальным тепловложением, так как с увеличением погонной энергии возрастает склонность зон сварного соединения к росту зерен, появлению микротрещин и падению пластичности. При этом снижается сопро-тивляемость сварного соединения локальным повреждениям и межкристаллической коррозии. В процессе сварки возникает опасность коробления и появляется повышенный уровень остаточных напряжений. После сварки в ряде случаев требуется термообработка.

Окисляемость металла под термическим действием сварочной дуги определяется его химической активностью. От этого напрямую зависит степень защиты сварочного шва, применяемого при сварке. Чем выше химическая активность металла, тем качественнее должна быть защита. Наибольшей химической активностью отличаются титан, ниобий, цирконий, вольфрам, молибден, тантал и некоторые другие. Поэтому при сварке этих металлов недостаточно применение флюсов и защитных покрытий, так как в защите нуждаются не только сварочный шов, но и прилегающая к нему область. Самой эффективной защитой в данном случае служит сварка в вакууме или в среде инертного газа высокой чистоты.

Влияние легированных примесей на сваривание стали

Сталь для сварочных конструкций может применять различная, но стоит учитывать, что ее свариваемость зависит в первую очередь от наличия в ее составе легированных примесей. Именно химический состав оказывает основное влияние на данный процесс.

Ниже в таблице приведены основные легирующие примеси, которые влияют на степень свариваемости различных видов стали.

Влияние основных элементов на свариваемость сталей

Углерод, если его в стали менее 0,25%, свариваемость не ухудшает, а при большем его содержании свариваемость ухудшается, поскольку в зоне термического воздействия образуются закаленные структуры, что имеет следствием образование трещин. Если повышенное содержание углерода отмечается в присадочном материале, это приводит к пористости шва.

Марганец при его содержании не более 0,8% свариваемость не ухудшает, но при превышении этого показателя велики риски появления трещин из-за того, что этот элемент способствует закаленности стали.

Кремний в пределах 0,02–0,35% никак не воздействует на качество сваривания, а при содержании от 0,8 до 1,5% существенно затрудняет сварку по причине повышенной жидкотекучести и образования тугоплавких оксидов кремния.

Ванадий способствует закаленности стали, что усложняет процесс сварки. При сваривании ванадий, активно окисляясь, выгорает.

Вольфрам повышает прочность стали и усложняет сварку по причине сильного окисления.

Никель повышает пластичность и мощность, при этом не ухудшая свариваемость стали.

Молибден при сварке активно окисляется и выгорает, способствуя образованию трещин.

Хром, образующий тугоплавкие карбиды, значительно затрудняет сварку.

Ниобий и титан в процессе сварки соединяются с углеродом и препятствуют образованию карбида хрома, способствуя улучшению свариваемости.

Медь улучшает свариваемость, повышая прочность и пластичность стали, делая ее более устойчивой к коррозии.

Кислород работает на снижение пластичности и прочности стали, ухудшая ее свариваемость.

Азот обладает способностью создавать нитриды, то есть химические соединения с железом, которые повышают твердость и прочность, существенно снижая показатели пластичности стали.

Водород негативно сказывается на свариваемости, поскольку он накапливается в шве, вызывая образование пор и мелких трещин.

Фосфор – вредная добавка, повышающая твердость стали и делающая ее более хрупкой, что приводит к образованию холодных трещин.

Сера крайне нежелательна, поскольку она способствует быстрому образованию горячих трещин. При превышении содержания серы свариваемость резко ухудшается.

Факторы, определяющие свертываемость стали

Степень сваривания стали для изготовления сварных конструкций может зависеть от следующих факторов:

Классификация сталей по свариваемости

Сварка стали 45, 40, 20 и других марок в зависимости от важных качеств металлической основы может иметь различные характеристики.

В зависимости от степени свариваемости сталь разделяют на несколько групп:

Распределение сталей по группам свариваемости

С учетом всех перечисленных факторов, свариваемость стали имеет различные характеристики.

Классификация сталей по свариваемости.

Группы свариваемости сталей позволяют легко ориентироваться в технологических особенностях сварки конкретных марок железоуглеродистых сплавов.

Прямая зависимость

В процессе сварки в зоне наложения соединительного шва происходит нагрев металла выше критической температуре. В результате образуется аустенит – так называют высокотемпературную гранецентрированную модификацию железа и его сплавов. Остывая, аустенит превращается в новую структуру, параметры которой зависят от скорости охлаждения и происходящих в материале термокинетических изменений. Непосредственное влияние на эти изменения оказывает химический состав стали. Это означает, что для правильного выбора технологии и создания качественного сварного соединения необходимо заранее знать характеристики свариваемости. Ведь при использовании сталей марки 15Г или 20Н2М приходится использовать другие технологии, чем при работе со сталями марки 35 или 45.

Формула определения свариваемости стали

Если известен химический состав стали, можно определить ее свариваемость по эквивалентному содержанию углерода. Для этого используют формулу:

С экв. = С + Mn/20 + Ni/15 + (Cr + Mo + V)/10.

Цифры в этой формуле – это постоянные величины, а символы каждого из химических элементов обозначают максимальное включение его в сталь определенной марки, выражаемое в процентах.

Эквивалентное содержание углерода, полученное по этой формуле, является указанием на свариваемость сталей, которые можно условно разделить на четыре группы:

О хорошей свариваемости низкоуглеродистых сталей можно судить по прочному сварному соединению с основным металлом без трещин и снижения пластичности в околошовной зоне.

Свариваемость легированных сталей оценивается по возможности получения соединений, устойчивых к образованию трещин и закаленных структур, а также по снижению прочности, коррозии и так далее.

Однородные металлы свариваются гораздо легче, чем разнородные. Металл шва и металл зоны термического воздействия являются неоднородными. Признак неудовлетворительной свариваемости – склонность к образованию трещин, категорически недопустимых в сварных соединениях.

Характеристикой свариваемости термически упроченных сталей является склонность к снижению прочности в зоне термического воздействия при температуре 400-720º C, в зависимости от температуры отпуска стали при ее изготовлении на заводе. Таким образом, изготовление прочной сварной конструкции возможно только при условии детального изучения и учета свариваемости стали.

Группы свариваемости

Все группы свариваемости сталей характеризуются своими определенными особенностями. Среди них можно отметить следующие моменты:

Каждый сплав и металл относится к определенной группе. Кроме этого, степень свариваемости меняется после улучшения материала, к примеру, путем азотирования или закалки.

Требования к сварке сталей с содержанием углерода

Высокие качество, прочность и долговечность соединений достигаются при соблюдении следующих условий:

Параметры процесса термообработки зависят от состава стали.

Сваривать возможно абсолютно все марки стали.

Возможные трудности при сваривании

В ходе работ исполнитель может столкнуться с такими проблемами:

Процесс сваривания зависит, главным образом, от содержания в стали углерода.

На количество углерода в шве влияет:

Отсюда следует, что предотвратить появление растрескивания помогут такие меры:

Как подготовиться к сварке

Перед выполнением работ необходимо:

Последняя операция нужна для удаления влаги из обмазки. Без этого шов не получает защиты от окисления и насыщается водородом.

Описание стали 45

Конструкционная сталь 45 применяется в промышленности: станкостроении, на производстве автомобилей и прочей техники, инструментов. Отличается хорошими характеристиками: высокой ударной прочностью, пластичностью, устойчивостью к различным нагрузкам – статическим и динамическим. Стандарт проката: ГОСТ 1050-88. Группа свариваемости: третья. Применяемые сплавы-заменители: 40Х, 50, 50Г2. Отличается также следующими характеристиками:

Число 45 указывает на повышенное содержание углерода в сплаве – 0,45%. Это осложняет процесс сварки деталей: может приводить к появлению горячих (во время нагрева) и холодных (после остывания) трещин.

Допустимое содержание элементов:

Чаще всего поставляется в виде листов или полос разной толщины. Рекомендуется разрезать при помощи плазменной резки, что позволит избежать перегрева кромок, или механическими способами.

Технология сварки

До проведения работ необходимо прогреть детали до 150-200 градусов по Цельсию. После этого выполняются сварочные работы. Затем готовое изделие должно медленно остывать. Такой способ уменьшает вероятность образования трещин.

Сварочные работы производятся с применением покрытых электродов Есаб ОК 68.81, УОНИ 13/55, Lb-52U, при помощи полуавтоматической сварки в углекислом газе проволокой ESAB OK Autrod 312 и ESAB OK Autrod 16.95 или в среде аргона.

По окончании работы рекомендуется поместить деталь в печь и прогревать при температуре 400-450 градусов по Цельсию (процесс нормализации) около 1 часа.

После полного остывания изделия необходимо выполнить испытания в зависимости от назначения конструкции: на разрыв, кручение, ударные нагрузки или изгиб. Если создаются ответственные металлоконструкции, то для проверки рекомендуется обращаться в специализированные организации, которые проводят тесты готовых соединений.

Ручная дуговая сварка осуществляется в соответствии с ГОСТ 5264-80, где указаны типы применяемых соединений и конструктивные элементы с информацией об их размерах.

Как получить надежное соединение. Сварка с другими металлами

Поскольку сталь 45 при сварке подвержена появлению трещин, рекомендуется либо проводить тщательную проверку швов, либо дублировать соединения при помощи болтов, шпилек или заклепок.

Если изделие предполагается сваривать с иными сплавами, то рекомендуется создать образец. После анализа результата можно разработать оптимальную технологию.

Виды и технологии сварки углеродистых сталей

Одним из основных критериев для достижения оптимального качества шва является максимальное приближение его физико-химических характеристик к показателям основного сплава. Равнопрочность и однокомпонентность свариваемой стали и присадочных компонентов позволяют получать максимально прочные соединения.

Поскольку качество свариваемости понижается с повышением процента содержания углерода, то основные марки сталей можно разделить на две группы:

Для преодоления проблем, возникающих при сваривании стали, были разработаны технологии сварки, позволяющие создавать необходимые условия. Ниже предоставлены основные направления разработок по этой теме.

Этот способ предполагает использование электрической дуги для нагрева металла до жидкого состояния. Технология возникла более 100 лет назад и за этот период заняла доминирующее место, почти полностью вытеснив некоторые виды соединений, например, склепывание.

Применение высокотемпературной сварочной дуги значительно сужает необходимую зону прогрева, что сохраняет качество соединяемых деталей. Стабильность горения и быстрота прогрева электрической дуги позволили создать ряд направлений в разработке сварочного оборудования.

Сварка происходит вследствие горения дуги между кончиком электрода и деталью, при этом электрод плавится, заполняя сварочную ванну. Для предотвращения окисления расплавленного металла, электроды покрываются обмазкой, которая при оплавлении покрывает шов защитным слоем шлака. После остывания шлак удаляется отстукиванием.

Сварочные аппараты такого типа успешно работают как от сети 220 Вт, так и от 380 Вт. Низкие требования и компактные размеры современных сварочных аппаратов позволяют их применять от самых труднодоступных мест, на высотных объектах, до применения в быту.

Тип сварочной дуги может быть как постоянным, так и переменным. Аппараты постоянного сварочного тока обладают большим функционалом вследствие более высоких характеристик сварочной дуги.

Для разных типов свариваемого металла применяются электроды для сварки углеродистых и низколегированных сталей. Главным критерием для подбора марки электродов является образование равнопрочного сварочного шва, без внутренних трещин и хрупких интерметаллических зон.

Для произведения дуговой сварки углеродистых сталей с удовлетворительной свариваемостью, целесообразно применять постоянный сварочный ток.

MMA сварка на данный момент является самым распространенным и часто применяемым видом сварки вообще.

Нагрев металла при таком способе происходит вследствие горения дуги между вольфрамовым электродом и деталью. Заполнение металлом сварочной ванны происходит благодаря подаче присадочной проволоки непосредственно в зону плавления.

Горелка сварочного аппарата такого типа подает аргон в зону нагрева. Этот инертный газ не только защищает расплавленный металл от окисления, но благодаря ионизирующим способностям приводит к стабильному горению дуги.

Повышенные параметры сварочных характеристик позволяют производить работы, требующие особой прочности и аккуратности. TIG сварка особенно оправдана при использовании для соединения легированных инструментальных сталей.

Сваривание происходит вследствие горения дуги между подаваемой проволокой и деталью. Проволока подается в автоматическом режиме и является заполнением для сварочной ванны. Горелка устроена таким образом, чтобы подавать защитный или инертный газ в зону плавления.

Полуавтоматическая сварка благодаря высокой производительности и аккуратности сварочных швов прочно заняла свое место в промышленности.

Дуга на кончике вольфрамового электрода ионизирует поток атомов аргона, что образует плазменный факел, плавящий металл. Благодаря эффекту плазмы происходит более глубокое проплавление стали, увеличивается качество и прочность швов.

Оборудование для газо-плазменной сварки обычно производится в промышленном формате. Зачастую, это полностью автоматические комплексы, контролируемые исключительно при помощи программного обеспечения.

Благодаря этой технологии появилась возможность сваривать толстый металл за один проход, что значительно улучшает качество сварочного шва.

Разогрев металла происходит из-за прохождения электрической дуги через токопроводящий шлак (флюс). В слой шлака вживлены металлические электроды, которые при расплавлении шлака, перенимают токопроводимость на себя, гася тем самым дугу. Последующее бездуговое нагревание происходит исключительно из-за сопротивления металла электрическому току.

Сваривание производят обычно в направлении снизу вверх, ограничивая место сварки медными охлаждаемыми ползунами. Такой способ весьма удобен для заполнения толстых швов нелинейной конфигурации.

Плавление металла производится высокотемпературным факелом сжигаемого горючего газа в среде чистого кислорода. Смешение газов происходит в специальной газопламенной горелке, которая оснащена рукоятками управления интенсивности подачи горючей смеси.

Сварочная ванна заполняется металлом благодаря присадочной проволоке, которая подается в зону плавления.

Для газовой сварки далеко не каждый горючий газ будет приемлемым. Например, пропан имеет примеси, которые окисляют расплавленный метал, шов получается рыхлым и бесформенным.

Технология газовой сварки углеродистых сталей подразумевает использование традиционного ацетилена или более новомодного МАФа.

Недостатком газосварки является ее низкая производительность, повышенные трудозатраты, дороговизна расходных компонентов. Развитие различных технологий электросварки постепенно вытеснило газосварку из повсеместного использования.

Перечисленный ряд способов сварки является наиболее популярным, но далеко не полным. Эта отрасль постоянно развивается. Существуют термитная, электролизерная, лазерная, химическая сварки. Даже способ сваривания трением нашел свое место в определенных отраслях производства. Среднеуглеродистые и низкоуглеродистые марки сталей в обозримом будущем вряд ли утратят свою популярность, скорее наоборот. Так что, развитие перспективных технологий сварки еще надолго останется востребованной отраслью.

Области применения метода ручной дуговой сварки

Ручная дуговая сварка с использованием штучных электродов применяется очень широко практически во всех отраслях промышленности, в бытовых условиях, в некоторых случаях – в сельском хозяйстве (в первую очередь, при осуществлении ремонтных работ имеющейся техники и используемых металлоконструкций).

Оборудование, которое в настоящее время используется для ручной дуговой сварки, стало более надежным и простым в результате развития электротехнической промышленности, и такое его совершенствование сделало возможным выполнять сварочные работы тем людям, которые обладают минимальными знаниями о сварке.

Однако, несмотря на относительную простоту данного метода в сравнении с другими методами осуществления сварки, следует понимать, что качество создаваемого шва напрямую зависит от того, какие подобраны материалы и насколько тщательно сварщик произвел предварительную подготовку деталей, подлежащих свариванию.

Особенности и требования, предъявляемые к стали 40Х

Вся выпускаемая металлопродукция, и сталь 40Х в том числе, должна соответствовать требованиям государственных стандартов.

ГОСТ 4543 от 2016 года определяет состав и требуемые эксплуатационные качества материала.

Для каждого вида изделий из этой стали существуют свои ГОСТы, которые регламентируют особенности всего выпускаемого ассортимента.

Сталепрокатная промышленность выпускает из марки стали 40Х три вида заготовок: круг, шестигранник и лист.

Технология сварного соединения изделий

Шаг 1. Подготовка металлических деталей:

Шаг 2. Подготовка кромок металла под сварку. Этот пункт особенно актуален при работе с толстыми заготовками (более 3 мм):

Шаг 3. Подготовка инструментов и оборудования:

Шаг 4. Прогрев деталей до начала сваривания.

Сталь 40Х является чувствительной к перепадам температур и образованию трещин из-за этого. Прогревать деталь нужно газовой горелкой перед любым видом сварки.

Шаг 5. Точечно прихватить соединяемые части.

Чтобы избежать деформации или сдвига свариваемых деталей, практично сделать точечный прихват по всей длине планируемого сварного шва.

Шаг 6. Сварочный процесс выбранным методом.

Шаг 7. Прогрев сваренных деталей.

После сваривания прогрев нужен для снятия напряжения в деталях и выпаривания остатков водорода. Эта процедура особенно важна при контактно-точечной сварке.

Способы сварки стали 40Х

Самым качественным и распространенным способом сваривания этого сорта металла, является сварка стали 40х аргоном. Электродуговой аппарат обеспечивает достаточно высокое напряжение для плавления, а газ защищает от воздействия посторонних вещей, которые приводят к браку. В данном случае подбирается присадочный материал той же марки, что и заготовка. Также возможно варить газом с помощью ацетилена. Это более простой, но менее надежный метод. Он может не подойти для слишком толстых слоев листов, так что может потребоваться дополнительная подготовка металла под сварку. Наиболее простым способом, уступающим в надежности предыдущим, является обыкновенная ручная сварка специальными электродами.

Низколегированные стали

От низколегированных сплавов требуется пластичность, хорошая свариваемость, высокая устойчивость к деформации. Наилучшие свойства такие стали приобретают после закаливания. В некоторых видах такие свойства достигаются низким содержанием углерода. Также для улучшения свойств добавляются дополнительные присадки, например, хром, кремний.

Такие виды металла отлично свариваются, имеют низкую степень ломкости при холоде ниже сорока градусов. Основным минусом низколегированного сплава считается слабая вибрационная устойчивость.

Сварные соединения сталей хорошо сопротивляются холодным трещинам и деформационному разрушения. Для сварки низколегированных сплавов используются специальные электроды, имеющие слабое водородное фтористо-кальциевое напыление. Технология сварки легированных сталей подразумевает быструю сварку определенных участков, чтобы не допустить охлаждение шва ниже температуры предварительного нагрева.

Сварка низколегированных сталей под флюсом проводится при помощи постоянного тока, который имеет обратную полярность. При сварке металлов в углекислом газе в качестве электродов используется порошковая проволока. Таким образом достигается большая прочность и холодоустойчивость, особенно швам изделия.

Низколегированные металлы не стоит варить газом, так как это серьезно ухудшает качество изделия — при выгорании легирующих элементов соединения склоны к коррозии и механическим разрушениям.