Что означает оптимизация процесса сгорания смеси

Способ повышения эффективности сгорания горючей смеси в двигателях

Владельцы патента RU 2267620:

Изобретение относится к области двигателестроения, в частности к двигателям внутреннего сгорания (ДВС) с внешним смесеобразованием и принудительным воспламенением рабочей смеси от электрической искры.

Из патента РФ №2166115, МПК F 02 M 29/00, опубл. 27.04.2001 известно о возможности применения в ДВС с внешним смесеобразованием и принудительным воспламенением рабочей смеси сетчатого гомогенизатора, при помощи которого образуют гомогенизированную горючую смесь и обеспечивают ей турбулентные завихрения. В результате горючая смесь, смешиваясь при поступлении в цилиндр ДВС с остатками отработанного газа, образует гомогенизированную рабочую смесь, в которой все топливо находится в паро- и газообразном состоянии и которая сгорает быстро и практически полностью (коэффициент сгорания до 98-99%). Увеличение скорости сгорания рабочей смеси с сохранением стандартного момента зажигания приводит к смещению точки достижения максимального давления цикла в сторону, обратную направлению вращения коленчатого вала. Указанное не позволяет достичь максимальной эффективности ДВС при его эксплуатации.

Целью заявленного изобретения является обеспечение быстрого и практически полного сгорания топливо-воздушной смеси, а также улучшение эксплуатационных показателей ДВС за счет достижения оптимального угла зажигания.

Значительное повышение скорости сгорания гомогенизированной стехиометрической горючей смеси в цилиндрах позволяет использовать углы зажигания, максимально приближенные к «верхней мертвой точке» (ВМТ), что улучшает использование тепла в процессе рабочего такта ДВС по сравнению с обычными углами зажигания для обычной горючей смеси, полученной разбрызгиванием, т.к. позволяет лучше уложить процесс сгорания на процесс движения поршня и коленвала.

Способ повышает эффективность на 15-18% двигателей внутреннего сгорания с внешним смесеобразованием и принудительным воспламенением, имеющих близкое к полному сгорание гомогенизированной рабочей смеси, реализуется путем достижения оптимального угла зажигания, расположенного позже обычного в пределах 12°, что обеспечивает максимальный форсаж на всех режимах эксплуатации при минимальном расходе топлива.

При максимальных 5500 об/мин сгорание происходит 0,076:40 м/с = 0,0019 с или 63,3°. При достижении максимальной экономичности или максимального крутящего момента (по паспортным данным) при 3000 об/мин сгорание происходит за 34,5° поворота коленвала двигателя.

При управляющем воздействии систем управления зажиганием от фактической нагрузки и числа оборотов коленвала двигателя достигается на всех режимах нагрузок максимально необходимая мощность, т.к. максимальное давление в цилиндре создается в оптимальном промежутке на 15. 20° после ВМТ.

Новый подход к оптимизации режимов горения топлива

Г.М. Тележко, заместитель директора,

Е.В. Хойна, ведущий специалист,

Г.В.Ягов, кандидат физико-математических наук

ООО «Информаналитика», Санкт-Петербург

концентрация кислорода в дымовых газах зависит не только от интенсивности дутья, но от других условий эксплуатации (неконтролируемый подсос воздуха, изменение характеристик горелок, неидентичность горелок в многогорелочных котлах, изменение теплотворной способности и вида топлива, колебания влажности воздуха), что в свою очередь снижает эффективность работы системы с регулированием по величине содержания кислорода;

ограниченное распространение контроллеров, имеющих устойчивые (надежные) алгоритмы работы с газоанализаторами (многие из разработанных алгоритмов регулирования не учитывают переходные процессы в топке при изменении мощности).

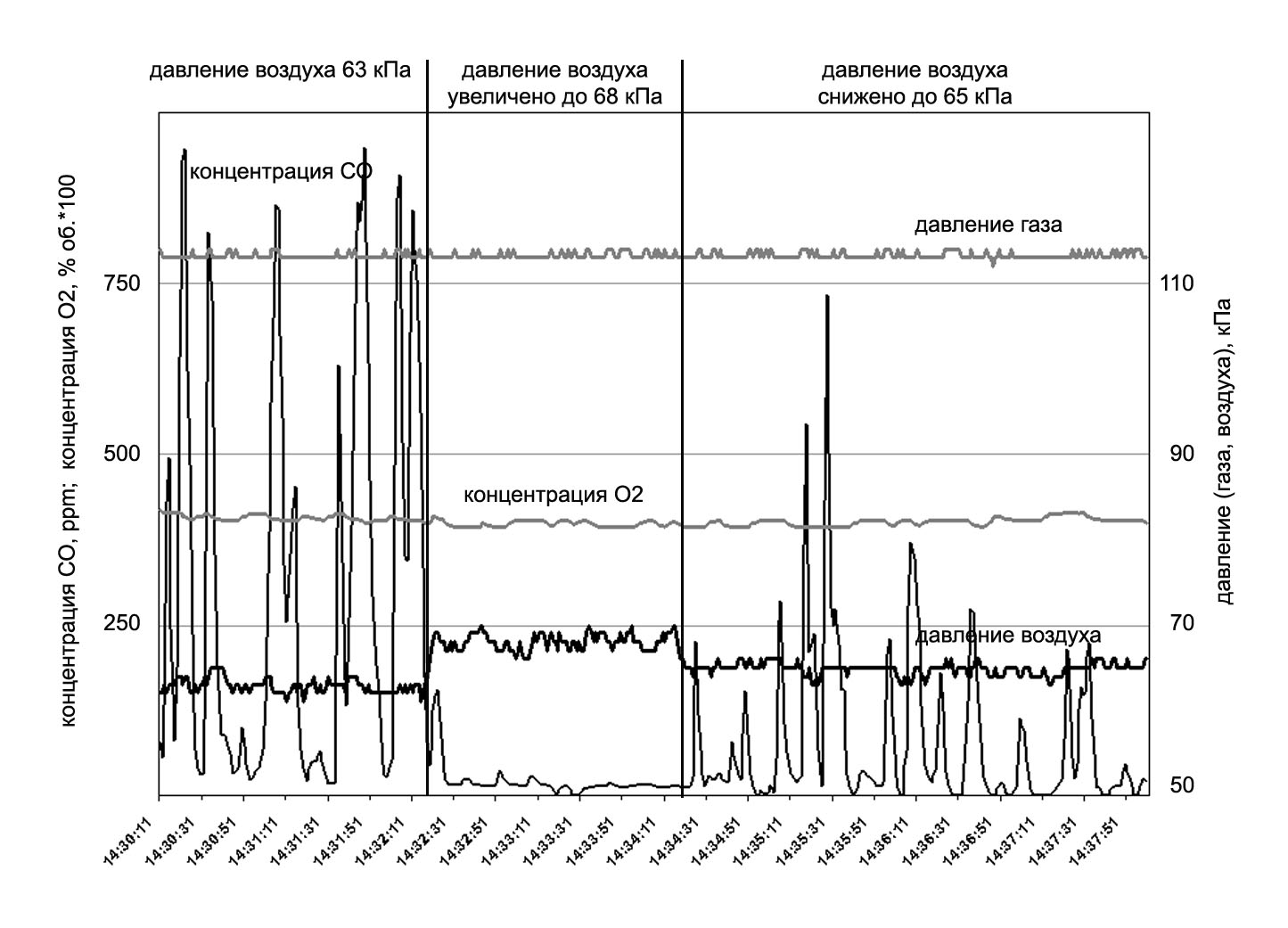

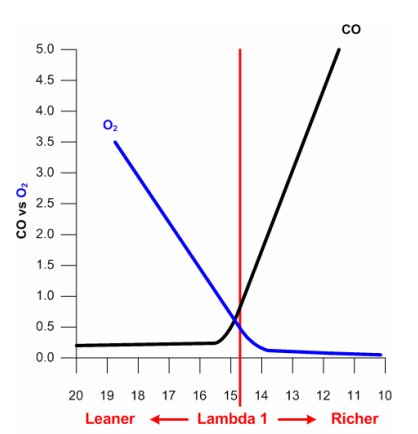

Рис. 1. Зависимость концентрации О 2 и СО от соотношения газ-воздух.

Появление химнедожога характеризуется резким скачком концентрации оксида углерода, что предъявляет особые требования к контроллеру и алгоритму регулирования. Для того чтобы эффективно вести процесс регулирования с различными типами регуляторов и исполнительных механизмов, контроллер должен быть настроен не на поддержание определенной концентрации СО в дымоходе, а на обеспечение режима горения на грани появления химнедожога, циклически снижая расход воздуха до появления всплеска концентрации СО с последующим минимальным увеличением расхода воздуха, дабы избежать химнедожога. В качестве примера реализации такого алгоритма можно привести работу самоадаптивного контроллера, описанную в [2].

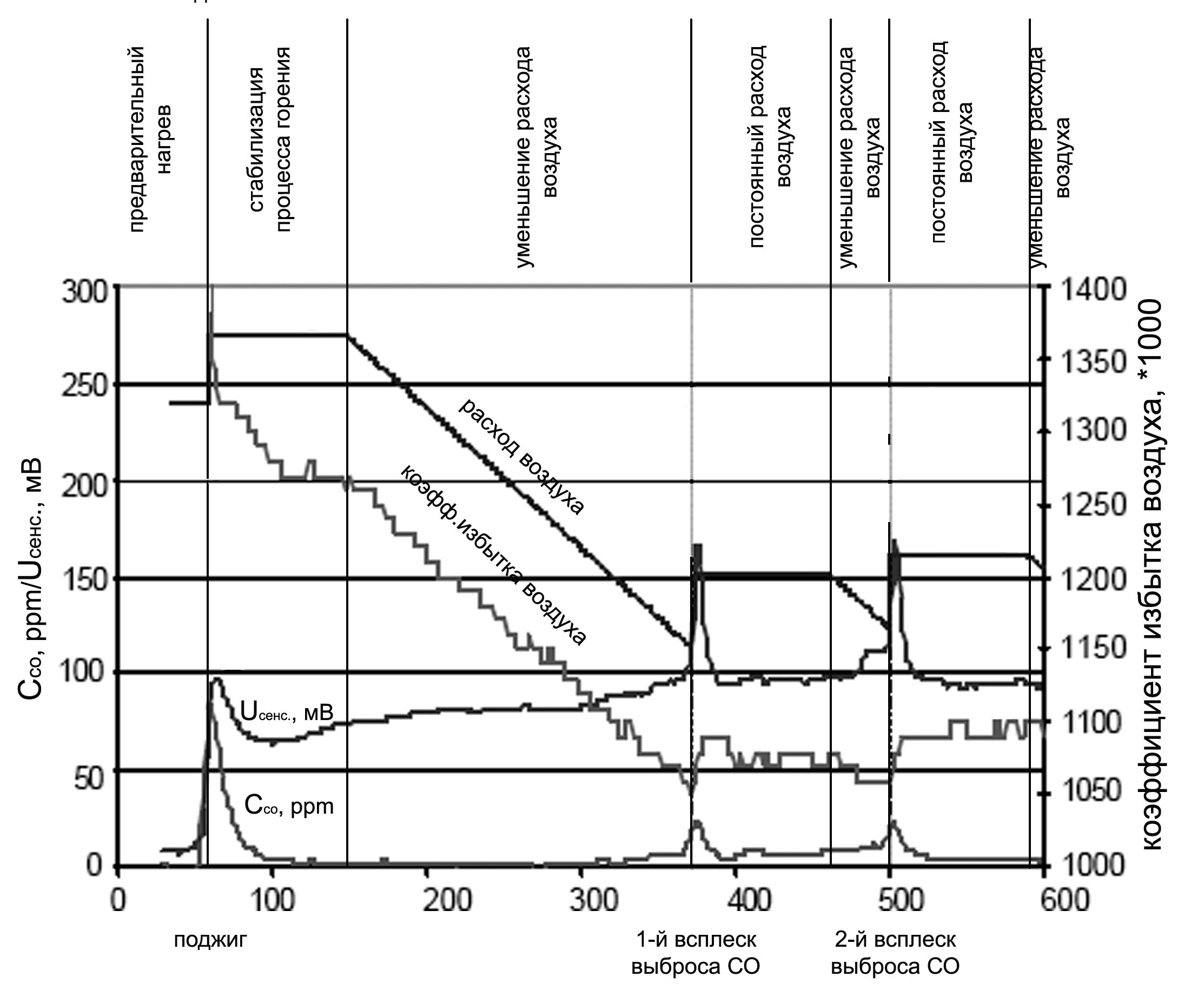

Контроллер позволяет задавать скорость снижения расхода воздуха, величину «отскока» расхода воздуха при появлении химнедожога, а также время нечувствительности, в течение которого контроллер поддерживает расход воздуха постоянным, после чего опять начинает его снижение. Обычно, весь цикл «снижение-отскок-поддержание» составляет от 2 до 5 минут и определяется пользовательскими настройками в зависимости от типа топливосжигающего агрегата. Такой подход позволяет вести процесс наиболее оптимальным образом на всех режимах, при практически любых изменениях условий эксплуатации и с любыми регуляторами и исполнительными механизмами. Он особенно эффективен при применении в котлах малой мощности, поскольку является самоадаптивным, то есть фактически самостоятельно в процессе работы корректирует режимную карту.

Рис. 2. Типичный цикл регулирования процесса горения по содержанию СО [2].

В настоящее время такой контроллер проходит эксплуатационные испытания в качестве базового элемента автоматики котла ДКВР-20/13 в комплекте с газоанализатором «АНГОР-С».

1. Современная инструментальная база позволяет реализовать эффективные механизмы регулирования процесса горения в топках котлов при использовании для регулирования непрерывный контроль эмиссии оксида углерода.

2. Для обеспечения тонкой регулировки режимов подачи воздуха необходимо использование соответствующих исполнительных механизмов.

3. Наиболее эффективным методом регулирования режима горения является использование сразу двух каналов регулирования – по СО (основной канал регулирования) и по О 2 (контрольный канал соответствия режимной карте), для чего разработаны соответствующее техническое обеспечение и алгоритмы управления.

1. Газоанализаторы многокомпонентные «ОПТИМА». Руководство по эксплуатации, ЛШЮГ.413411.014 РЭ, Санкт-Петербург, 2004 г.

Опубликовано в журнале „Энергонадзор-Информ» № 1, 2008 г., стр. 26-28

194 223, Санкт-Петербург, ул. Курчатова, д.10

Тел. (812) 552-98-31, 552-29-42, 591-67-05

Просмотреть материал в формате pdf можно по ссылке.

Тонкости настройки часть 2 – Мифы о бедной смеси

Большинство людей при настройке двигателей с турбокомпрессором используют более богатую смесь воздух-топливо. Многие полагают, что избыток топлива охлаждает поршня, поступающий воздух и тем самым помогает в борьбе с детонацией. В действительности, так все и есть, обогащенная смесь решает проблемы с детонацией, но только не из-за того, что понижает температуру в камере сгорания.

Давайте на эту ситуацию взглянем немного глубже. Не переживайте, на уровень школьной программы по физике и 8-9 класс по химии. Удельная теплота парообразования (Heat of Vaporization) современного бензина 340 Kj/kg. Если произвести не сложные расчеты (в предыдущих постах это уже много раз делали) то при работе двигателя на смеси 12.5, бензин при испарении понизит температуру поступающего воздуха на 28.1* градусов. При составе топливно-воздушной смеси 11.0 – температура понизится на 32* градуса. Разница всего составляет 3.8* градуса. Из этого следует, что эта небольшая разница имеет очень небольшой эффект на анти детонационные свойства любого двигателя.

Идеальное сгорание топлива, это когда продуктом на выходе является только углекислый газ CO2 и вода H2O, еще это называется стехиометрическое соотношение. Для бензина это соотношение равняется 14.7 кг воздуха к 1кг бензина. В идеальном случае азот не вступает в реакцию с другими атомами и выходит из выхлопной трубы в виде N2.

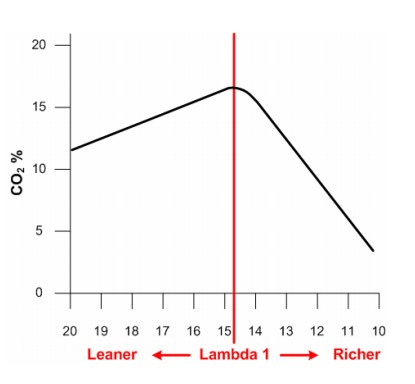

Максимальное процентное содержание углекислого газа СО2

Но в реальности воздух и топливо смешиваются не совсем равномерно. Камера сгорания не идеальна, поэтому мы можем найти участки в ней, в которых смесь богаче или беднее чем в других. Часть топлива оседает на металле в каналах и КС, соответственно не сгорает. Часть уходит в carbon deposit в КС и т.д.

Из-за наличия кислорода в местах с бедной смесью в КС мы можем получить больше мощность, используя в среднем более богатую смесь. Увеличение степени обогащения работает, конечно, только до определенного уровня.

Большинство двигателей показывают максимальную мощность, конечно при условии оптимального угла зажигания, где-то между 12-13.

Актуальный оптимум для пика давления не зависит от нагрузки или оборотов ДВС, но зависит от геометрии двигателя. А вот момент зажигания, который необходимо произвести немного раньше т.к. необходимо время для распространения фронта от свечи (свечей) – зависит от многих факторов.

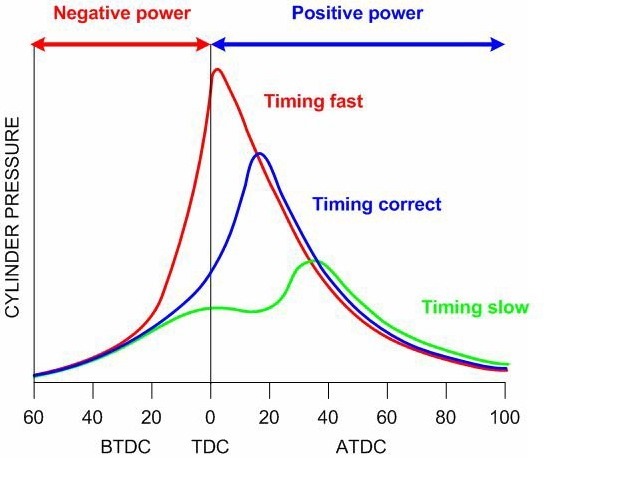

Турбокомпрессор или повышение степени сжатия ДВС увеличивают плотность смеси, следовательно, увеличивается скорость горения и необходимо момент зажигания сделать более поздним, что бы пик давления в цилиндрах пришелся на 16* (синяя линия) после верхней мертвой точки ATDC. Более раннее зажигание сдвинет пик ближе к верхней мертвой точки, чрезмерно повысит давление и температуру в камере сгорания и это вызовет детонацию (красная линия). Более позднее зажигание приведет к значительной потери мощности (зеленная линия).

Если двигатель детонирует, пик давления слишком близко к TDC, то часто для решения этой проблемы увеличивают подачу топлива (более богатая смесь), что в свою очередь приводит к уменьшению скорости горения и конечно, пик давления в цилиндрах отодвигается от TDC, происходит позже. Точно такой же эффект можно было бы достичь сделав угол зажигания позже.

Когда углеводород, коим является топливо и конечно бензин, вступает в реакцию с кислородом (содержащимся в воздухе), процесс горения не так уж и прост и происходит в несколько этапов. Напомню еще раз, при идеальном сгорании в результате получится СО2 и Н2О. На первой этапе молекулы топлива (углеводород ) разбиваются в водород и углерод. Водород соединяется с кислородом (из воздуха) и образует воду (Н2О), а углерод образует в первой стадии Монооксид углерода (угарный газ СО). Во второй стадии СО преобразуется в Диоксид углерода (углекислый газ) СО2.

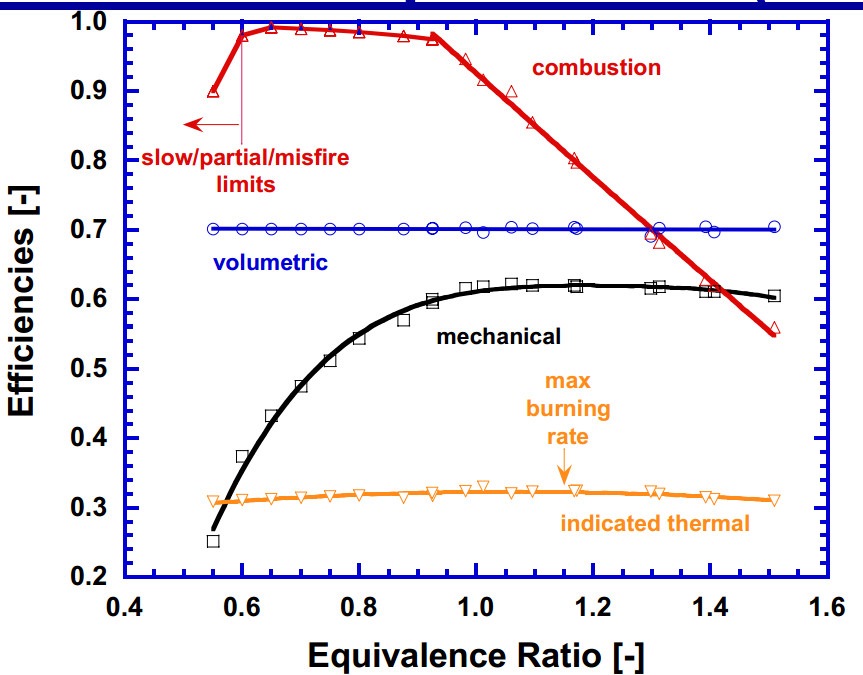

И вот именно во второй стадии реакции, скрыт ответ на поставленный вопрос. Если нет кислорода, не происходит процесс окисления (горения) – не выделяется энергия так необходимая для двигателя. Если больше нет молекул кислорода (большинство использовалось в первой стадии процесса) то и не возможна вторая стадия СО в СО2. НО 2/3 ЭНЕРГИИ ВЫДЕЛЯЕТСЯ ПРИ ГОРЕННИ УГЛЕРОДА ИМЕННО ВО ВТОРОЙ СТАДИИ ПРОЦЕССА. Часть кислорода, получается, была использована только на 1/3. Это хорошо видно на ниже приведенном графике, показывающим КПД, эффективность процесса сгорания в зависимости от состава топливно-воздушной смеси

EQ (Equivalence Ratio) – все, что больше 1 – это богатая смесь (Rich), все что меньше 1 — бедная (lean)

Именно по этой причине более богатая смесь производит меньше энергии, более низкий пик давления и температуры и конечно меньше мощность. И главное понижает возможность возникновения детонации. Это, похоже, как если вы немного отпустили педаль газа, прикрыли дроссельную заслонку. Типичный двигатель не детонирует при не полностью открытой дроссельной заслонке (в пол газа), потому что меньше давление и температура в цилиндрах.

Вот почему настройка ДВС на слишком богатых смесях приводит не только к чрезмерному расходу топлива, но и часто не выдает ожидаемой мощности.

Конечно, бывают исключительные случаи, когда вы просто вынуждены настраивать мотор на супер богатых смесях ( AFR

Температура у выпускных клапанов бешеная, данное покрытие понизит в пределах 70-80* градусов. Впускные также не помешает обработать, но это уже больше для повышения мощности, а не безопасности. Многие думают, что впускные клапана не сильно нагреваются. Я лично с этим не согласен, если нанести на них специальную краску, которая изменяет свой цвет в зависимости от максимальной температуры, то результат после гонки – более 450 градусов. Температура была бы и выше, но они охлаждаются поступающей топливно-воздушной смесью. Температура не критична для самого клапана, седла на впуске, но зачем лишний раз нагревать поступающий воздух, тем самым уменьшая его плотность. Это покрытие даст прибавку в мощности 1-2%.

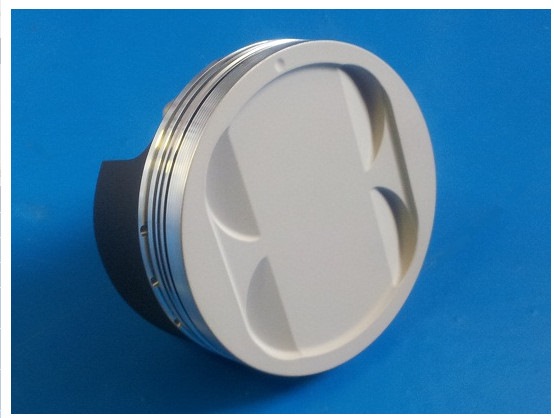

Поршень – здесь главное зазоры и конечно необходимо нанести на него керамическое покрытия, создающее температурный барьер

А вот, что бывает с поршнями на длинных гонках, если не правильный зазор и без покрытия

При проведении выше перечисленных мероприятий с двигателем, мотор без проблем будет работать на смесях 14.0 в течении длительного времени, выдавать не плохую мощность и мало кушать – то, что надо для многочасовых гонок.

Оптимизация процесса горения топлива

В настоящее время для предприятий нефтеперерабатывающего комплекса главной задачей является снижение воздействия на окружающую среду и оптимизация затрат на переработку нефти.

В период c декабря 2016 г. по февраль 2017 г. на печах установки АВТ-7 Омского НПЗ были проведены испытания по использованию ТСА (трансзвуковой струйный аппарат) для обработки ЖТТ с целью оптимизации его физико-химических характеристик и повышения эффективности сжигания топлива.

Целью испытаний было выявить эффективность физического воздействия на топливо сверхзвуковым скачком давления с целью изменения процесса горения. Для этого была спроектирована, изготовлена и поставлена на Омский НПЗ трансзвуковая струйная установка по обработке жидкого топлива перед печами. В результате этого было зафиксировано изменение физико-химических характеристик ЖТТ, что повлекло значительное снижение вредных выбросов в атмосферу и уменьшение расхода условного топлива.

При формировании скачка давления формируется спектр колебаний различной физической природы, в том числе ультразвуковых, электромагнитных и т. д., способствующих схлопыванию новых газовых пузырьков, которые, в свою очередь, схлопываясь, рождают новые колебания, то есть наблюдается лавинообразный процесс схлопывания газовых пузырей, что создает мощное ультразвуковое поле, в результате чего происходит преобразование компонентов исходной жидкостной смеси (расщепление, изомеризация и т. д.).

Известно, что скорость звука в воде при нормальных условиях составляет примерно 1500 м / с, а в воздухе – 340 м / с. Если взять воздух и воду в соотношении объёмов 50 % на 50 % и хорошо их перемешать, то скорость звука в этой газожидкостной смеси уменьшиться до 5‑25 м / с. При скорости потока газожидкостной смеси выше величин этого интервала скоростей в канале постоянного сечения возникает скачок давления со схлопыванием парогазовой фазы (см. рис. 1).

Впервые явление скачка давления в воде обнаружил в 1936 г. ван Рауэл. На основе открытого им явления было разработано устройство по смешению различных компонентов, развитие и совершенствование которого привело со временем к созданию трансзвуковых струйных аппаратов (ТСА) различной модификации.

В основе работы ТСА лежит использование скачка давления (рис. 1) в гомогенном двухфазном высокоскоростном потоке повышенной сжимаемости. Трансзвуковая обработка заключалась в локальном комплексном воздействии на поток обрабатываемой парогазожидкостной среды различными физическими полями. При мгновенном (за 10‑4–10‑6 секунды) перепаде давления в зоне скачка давления и переходе скорости движения среды от сверхзвуковой к дозвуковой скорости происходит схлопывание парогазовых пузырьков, что сопровождается мощным гидромеханическим, акустическим воздействием на обрабатываемую среду, ударной волной и локальным повышением температуры и давления в реакторе установки.

Согласно программе проведения испытаний, оперативным персоналом установки АВТ-7, на которую была смонтирована установка, выполнен перевод печей на соотношение 50 / 50 жидкое / газообразное топливо. В табл. 1 приведены данные системы «РАПОРТ» с показателями работы установки по загрузке и расходу топлива. Анализ выполнен на сопоставимую загрузку установки сырьем и температуру окружающего воздуха.

В табл. 2 приведены данные с теплотехническими показателями работы печей по КПД, составу дымовых газов. Состав дымовых газов и расчет КПД печей определен с помощью измерений, выполненных переносным газоанализатором «Полар». Показатели по П-3 в табл. 2 не приводятся, так как загрузка печи по жидкому топливу была минимальной.

На рис. 2 и 3 визуализирована работа горелок с обработанным жидким топливом ТСА и топливом без обработки ТСА.

При проведении пробега выполнялись отборы жидкого топлива на границе установки и после установки ТСА для анализа химического состава (сводные данные – в табл. 3).

1. Фракционный состав. Результаты анализов фракционного состава по ASTM D 1160 от 26.12.2016 показывают, что температура выкипания от 5 до 20 % объема и 60 % от общей пробы после установки ТСА уменьшается на 4‑7 градусов, а температура выкипания от 30‑50 %, 70‑79 % объема от общей пробы снижается менее значительно, от 0,2 до 1,4 градуса. Это говорит о том, что ТСА воздействует на все фракции топлива, при этом величина воздействия зависит от природы и строения молекул. Результат действия – уменьшение углеродного скелета молекул за счет разрыва одинарных связей С-С. В конечном итоге, это приводит к уменьшению их температуры кипения, при этом, Ткип более легких фракций изменяется, как правило, сильнее.

2. Выход по топливу. Выход по концу испытания топлива после установки ТСА оказался выше, чем до него, то есть при тех же условиях объем перегнанного топлива стал на 0,4 % больше (79,5 % от общей доли против 79,1 %). Очевидно, в жидком топливе сократилось количество тяжелых и неразветвленных углеводородов, т. к. больший объем топлива стал кипеть при условиях работы перегонки, а не остался за пределами ее ограничения.

3. Теплота сгорания. Теплота сгорания топлива после установки ТСА увеличилась на 220 кДж / кг. Это объясняется тем, что после обработки ТСА увеличилось количество более легких молекул, а чем меньше скелет молекулы, тем больше калорийность, т. к. энтальпия сгорания небольших молекул выше за счет более легкого разрыва связей.

4. Коксуемость. Коксуемость после ТСА стала ниже (5,98 % против 5,48 %), это говорит о том, что стало меньше тяжелых углеводородов, т. к. после ТСА меньше сырья для закоксовывания, ибо легкие молекулы коксуются тяжелее в силу того, что степень полноты их сгорания выше.

5. Кинематическая вязкость при разных температурах. При Т = 50 °С кинематическая вязкость снижается на 0,7 мм2 / с, при Т = 80 °С на 0,16 мм2 / с, что говорит о том, что углеродный скелет молекул меньше, а сами молекулы более разветвленны, т. к. более разветвленные и тяжелые молекулы создают более вязкую среду.

6. Температура вспышки в открытом тигле, °С. Температура вспышки жидкого топлива после ТСА не определяется, т. к. датчик прибора забрасывает кипящим мазутом при достижении 140 °С.

Данный эффект связан с образованием более легких углеводородов.

Выводы

1. Достигнутый эффект по снижению удельного потребления условного топлива при использовании ТСА в среднем 2,3 % (данные в таб. 1).

2. Зафиксирован рост КПД: по печи П-1 на 0,7 %, по печи П-2 на 0,4 %, по печи П-3 на 0,3 %. При работе горелок с ТСА в составе дымовых газов зафиксирована более низкая концентрация СО (до 70 %) и SO2 (до 40 %), данные в табл. 2.

3. Топливо, обработанное ТСА, имеет более низкую коксуемость, кинематическую вязкость, больший выход по фракционному составу при одинаковых условиях, большую теплоту сгорания, фракционный состав смещается в сторону легких фракций. Температура вспышки не определяется, т. к. проба начинает кипеть при 140 °С (прибор не позволяет выполнить корректный анализ). Данные представлены в табл. 3.

4. Визуально при работе ТСА факелы горелок имеют стабильную форму, отсутствует капельное искрение. С отключенным ТСА факелы горелок «рваные», присутствует капельное искрение (недостаточное распыление, как следствие – механический недожог).

Cпиcoк иcпoльзовaнной литературы

1. Kpoпп Л. И., Зaлoгин И. Г., Янoвcкий Л. П. Пoкaзaтeль cyммapнoй вpeднocти пpoдyктoв cгopaния энepгeтичecкиx тoплив// Teплoэнepгeтикa. – 1978. – M10. – С. 47‑49.

2. Иванов B. M., Канторович Б. B., Paпиoвeц Л. C. Toпливныe эмульсии для сжигания и газификации// Becтник AH CCCP. – 1957. – M5.

3. Скакунов Ю. П., Исхаков Ш. Х., Тишкин С. В. Способ переработки многокомпонентных жидкостных смесей (варианты) и установка для их осуществления.

Патент № 003952. – 2003 г.

Факторы процесса сгорания рабочей смеси.

Мощность, топливная экономичность двигателя, его «экологичность» тесно связаны с характеристиками сгорания рабочей смеси в двигателе, которые, в свою очередь, зависят от многих факторов, и прежде всего от таких как:

— конструкция цилиндро-поршневой группы;

— турбулентность рабочего заряда в цилиндре;

— наличие остаточных выхлопных газов в цилиндре;

— температура рабочей смеси;

— энергия зажигания смеси;

— установка момента зажигания;

— качество приготовления рабочей смеси.

Если первые три фактора остаются относительно стабильными в процессе эксплуатации АД и слабо управляемы, то последние пять, и прежде всего, момент зажигания и качество приготовления смеси являются достаточно динамичными переменными. Ими можно управлять. Правильный подбор параметров этих факторов может оказать существенное влияние на стабильность работы АД на всех его режимах. Ниже кратко охарактеризуем названные факторы.

Конструкция цилиндро-поршневой группыопределяется на заводе-изготовителе путем расчетов, моделирования и экспериментальной отработки на стендовом оборудовании. При проектировании двигателя рассчитываются и оптимизируются многие конструктивные параметры, в том числе:

— форма цилиндров и камеры сгорания;

— период и последовательность управления клапанами;

— форма всасывающей трубы и др.

При высокой степени сжатия в связи с повышением плотности заряда вырастает скорость распространения пламени.

Конструкция цилиндра определяет место впрыска топливно-воздушной смеси, расположение свечи зажигания.

Выборочное прекращение подачи топлива к отдельным цилиндрам позволяет обеспечить высокий КПД в оставшихся цилиндрах с улучшенным сгоранием и газообменом. Отключение клапанов обеспечивает дальнейшее уменьшение потерь мощности, т.к. впускные и выпускные клапаны остаются закрытыми.

Всасывающая труба обеспечивает подготовку рабочей смеси к воспламенению. На ряде фирм (BMW, Ford, Opel, Citroen) применяют системы с динамическим наддувом, а также изменяемую в зависимости от режимов работы двигателя геометрию впускного трубопровода, что обеспечивает повышение крутящего момента и снижение расхода топлива в широком диапазоне частот вращения коленчатого вала двигателя.

Следует все же признать, что современные технологии пока еще не позволяют создавать объемные конструкции АД, геометрическими и топологическими свойствами которых можно было бы эффективно управлять в процессе их эксплуатации (без снижения общей надежности автомобиля). Иначе говоря, пока еще сложно и дорого широко внедрять подобные системы.

Турбулентность заряда.В момент воспламенения рабочая смесь в цилиндре не стоит на месте, а движется в форме вихревых потоков. Эти вихри способны распространению пламени, поэтому камеры сгорания конструируют таким образом, чтобы повысить турбуленттурбулентность газовых вихрей. Изменение турбулентности на различных режимах работы двигателя – задача важная и пока еще находящаяся в стадии научных экспериментов.

Характеристики топлива. Автомобильное топливо является носителем химической энергии, обеспечивающей функционирование сжигающего его двигателя. Основные свойства топлива, определяющими его сорт, возможность использования в том или ином типе АД, по существу зависят от химического состава топлива и описываются следующими характеристиками:

— наличие присадок в топливе;

Параметры этих характеристик нормируются международными и государственными стандартами. Особое внимание при этом уделяется показателям топлива, влияющим на безопасность окружающей среды. Например, применение этилированных бензинов на современных моделях двигателей запрещено, а антидетонационные свойства неэтилированных бензинов улучшаются за счет неметаллических добавок, таких как метилбутиловые эфиры и/или спиртовые смеси.

Для эффективной работы АД большое значение имеет соответствие используемого топлива тому стандартному типу, на который рассчитан конкретный двигатель. В перспективных СУД предполагается автоматическое определение характеристик заливаемого в бак топлива с целью регулировки соответствующих управляемых параметров, а на существующих иногда применяется октан-корректор.

Наличие остаточных выхлопных газов в цилиндре. Добавление отработавших газов в рабочую смесь приводит к понижению температуры сгорания топливно- воздушной смеси, что, в свою очередь, обеспечивает снижение выбросов оксидов азота, образующихся при повышенной температуре горения. На двигателях с изменяемыми фазами клапанного распределения теоретически возможно регулирование выбросов NOxпосредством изменения внутренней рециркуляции отработавших газов. Однако на современных автомобилях применяется так называемая «внешняя» рециркуляция отработавших газов, при которой часть отработавших газов с помощью специального электромагнитного клапана разбавляет свежую рабочую смесь. Наивысшая эффективность систем рециркуляции отработавших газов (EGR) достигается на режимах частичных нагрузок. Выбросы оксидов азота при этом уменьшаются почти на 60%.

Установка момента зажигания.Установка зажигания имеет важнейшее значение для правильного протекания рабочего процесса. Момент зажигания должен быть выбран так, чтобы давление в цилиндре достигло максимума примерно через 12° поворота коленчатого вала после ВМТ. Если смесь поджечь раньше (раннее зажигание), то скорость ее сгорания станет слишком высокой – смесь практически взорвется (это явление носит название детонации). Такой режим вреден для АД, его допускать нельзя.

Наоборот, если смесь поджечь слишком поздно (позднее зажигание), скорость горения будет низкой и давление в цилиндре достигнет максимума слишком поздно. В результате получим низкую мощность при большом расходе топлива (см. рис. 1.1.4.).