Что означает выверка в плане

Что означает выверка в плане

После установки оборудования или конструкций на фундамент достижение проектного положения в пределах заданных допусков начинают с выверки оборудования в плане. При этом его перемещают в горизонтальной плоскости до достижения им требуемой точности положения относительно продольной и поперечной монтажных осей, смежного оборудования или, наконец, строительных конструкций (стен здания, колонн и др.). Правильность установки оборудования проверяют, замеряя расстояние между установочными базами и монтажными осями при помощи спущенных со струны нитей отвесов (рис. 33), между базами и строительными конструкциями, наконец, между базами и смежным оборудованием. Замеры выполняют с помощью стальных линеек и рулеток.

Рис. 33. Схема выверки оборудования на фундаменте в плане

1 — фундамент; 2 — выверяемое оборудование; 3 — продольная ось оборудования; 4 — плашка продольной монтажной оси; 5 — отвес продольной монтажной оси; 6 — струна продольной монтажной оси; 7 — плашка поперечной монтажной оси; 8 — отвес поперечной монтажной оси; 9 — струна поперечной монтажной оси; 10 — риска, фиксирующая продольную ось оборудования; 11 — вспомогательная монтажная база оборудования; 12 — риска, фиксирующая поперечную ось оборудования; 13 – основная монтажная база оборудования; 14 — пакет подкладок; 15 — фундаментный болт

Выверку положения оборудования в плане можно осуществлять также с помощью теодолита. Регулировочные перемещения оборудования по фундаменту могут выполняться грузоподъемными механизмами, домкратами или специальными монтажными приспособлениями (рис. 34). Обычно выверку оборудования в плане выполняют в два этапа. На первом этапе предварительной выверки оборудование перемещают до совпадения отверстий в его опорной части с ранее установленными фундаментными болтами или колодцами для них. На втором этапе выполняют окончательную выверку оборудования регулировочным перемещением его до проектного положения в пределах заданных допусков; при отсутствии в технической документации указаний по допускам установка оборудования в горизонтальной плоскости обеспечивается с точностью 1 мм. При этом оборудование может перемещаться в пределах разницы в диаметрах отверстий в опорной части оборудования и установленных (замоноличенных) фундаментных болтов или стенок колодцев для фундаментных болтов, закрепляемых в колодцах после опирания оборудования на фундамент.

При использовании теодолита выверку оборудования в плане в зависимости от его вида и расположения на нем базовых поверхностей или точек производят одним из следующих способов: «прямого визирования» или «бокового створа». Если имеется видимость двух точек на оси оборудования (рис. 35) применяют способ «прямого визирования».

Операцию выверки выполняют в следующей последовательности:

а) обозначают продольную ось оборудования видимыми осевыми знаками;

б) устанавливают теодолит и визирную марку на продольной монтажной оси и закрепляют алидаду за 45 мин до начала выверки;

в) зрительную трубу теодолита наводят на осевые знаки оборудования, определяя смещение его относительно монтажной оси;

г) перемещают оборудование на фундаменте 6 до совмещения осевых знаков с перекрестием сетки нитей зрительной трубы теодолита;

д) аналогично выверяют оборудование относительно поперечной монтажной оси.

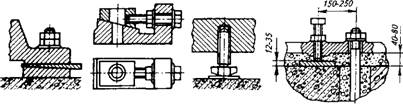

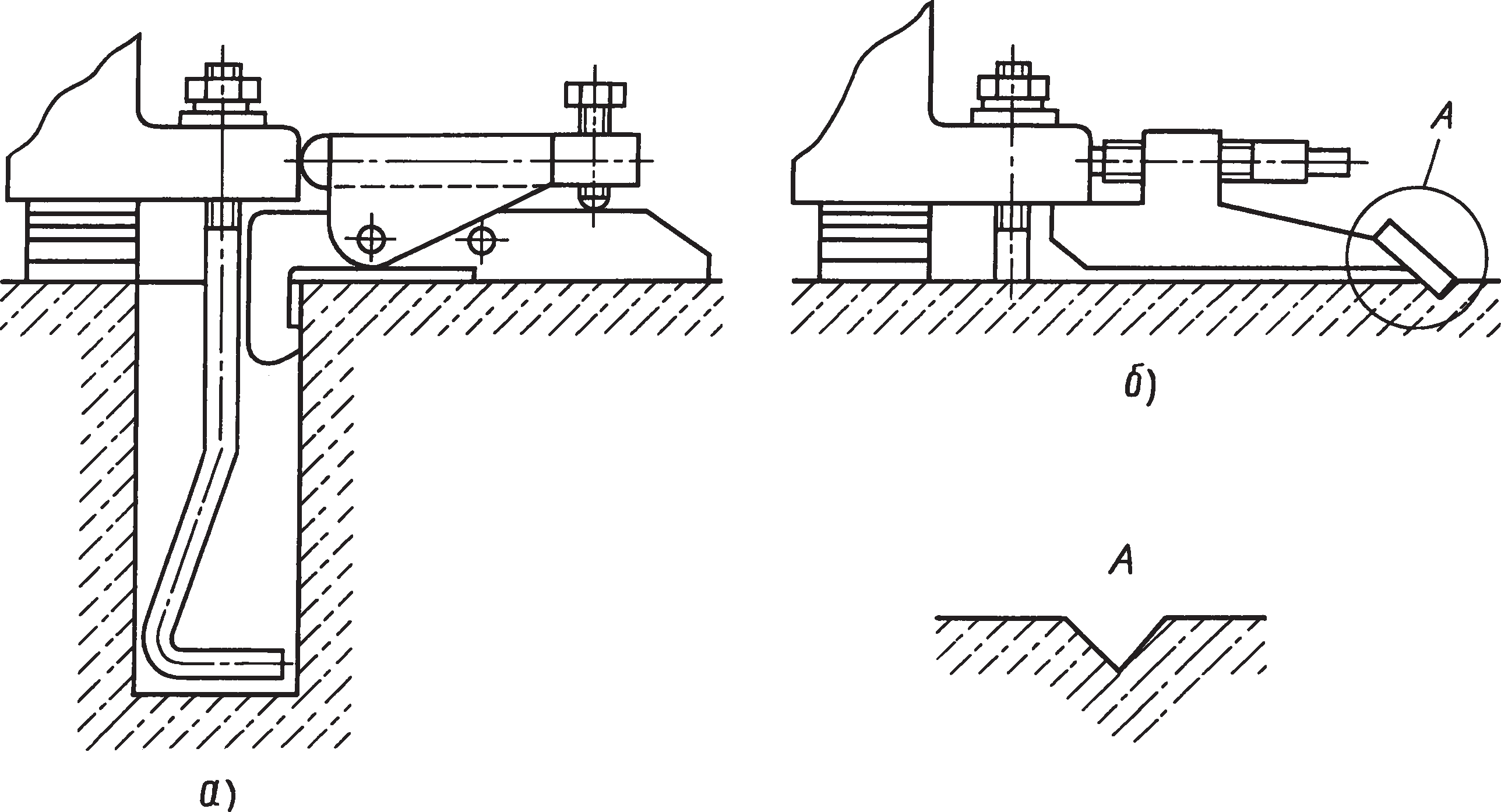

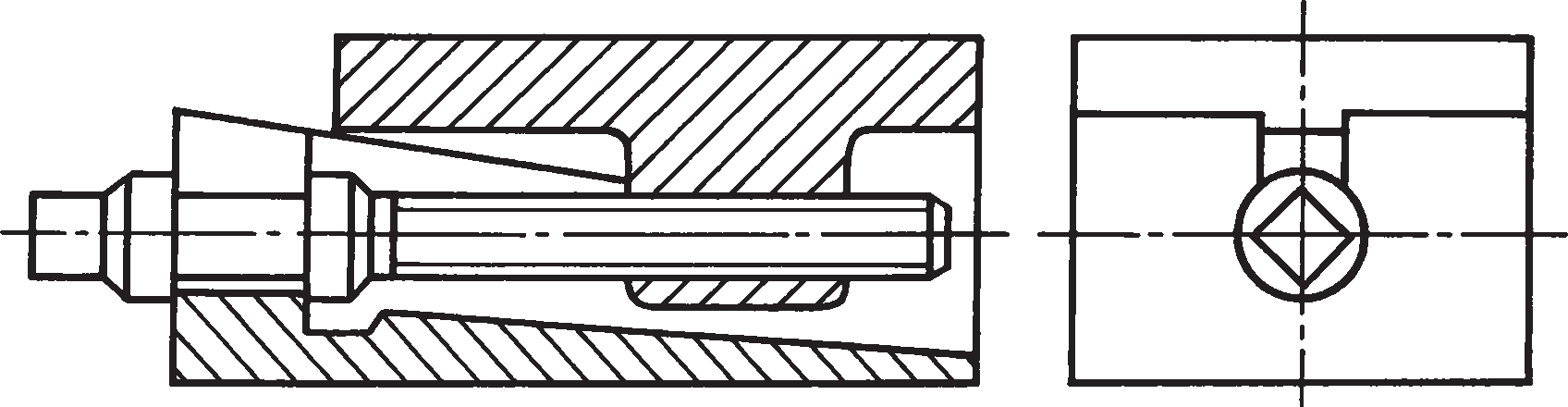

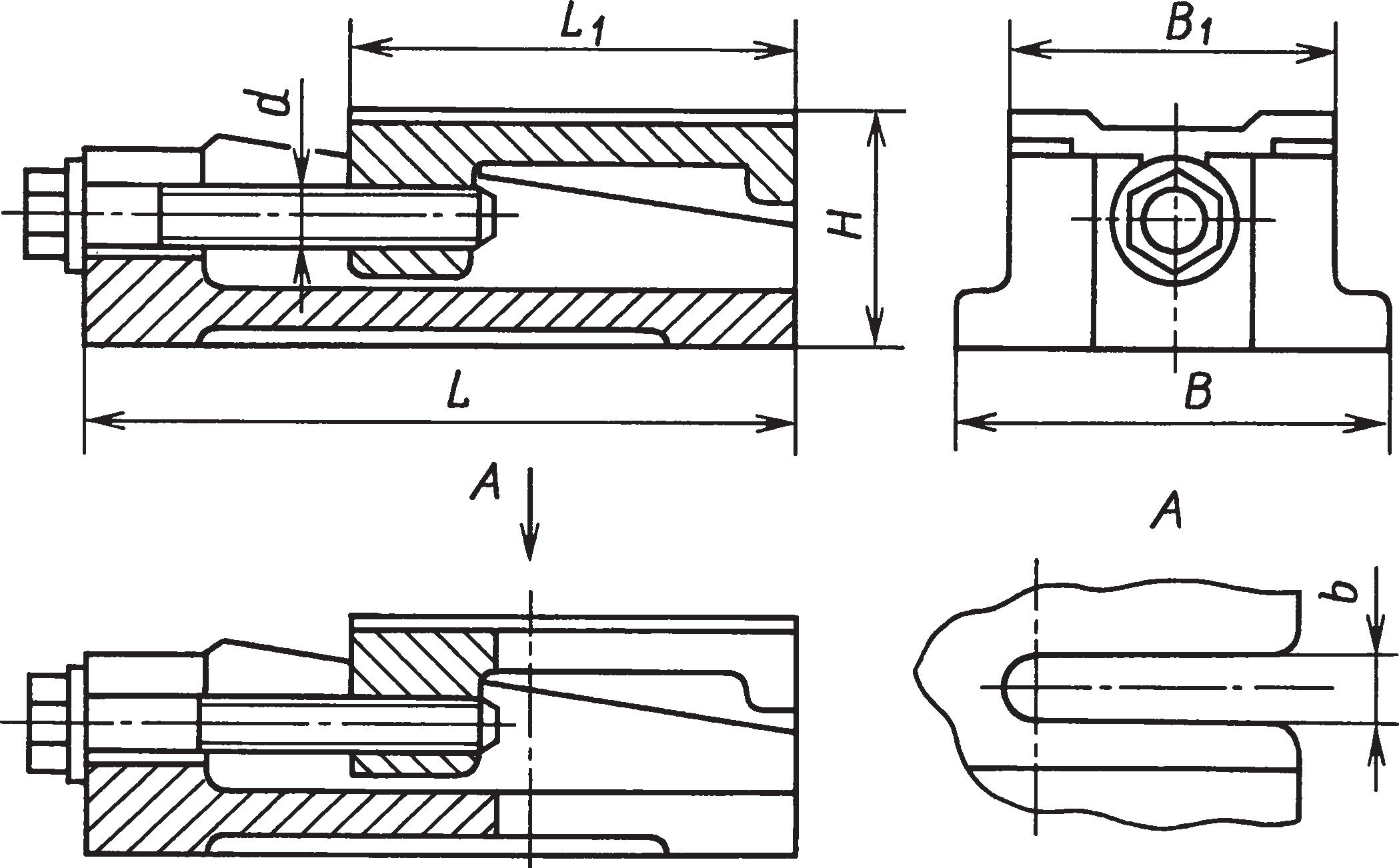

Рис. 34. Приспособления для перемещения оборудования при выверке его в плане

а — с упорным винтом; б— рычажно

Рис. 35. Схема выверки оборудования в плане способом «прямого визирования»

1 — теодолит; 2 — осевые знаки; 3 — визирная марка; 4 — продольная монтажная ось; 5 — выверяемое оборудование; 6 — фундамент; 7 — поперечная монтажная ось; 8 — поле зрения трубы теодолита

Рис. 36. Схема выверки оборудования в плане способом «бокового створа»

1 — теодолит; 2 — магнитная приставка; 3 — поверочная линейка; 4 — базовая поверхность оборудования; 5—визирная марка; 6 — продольная монтажная ось; 7 — выверяемое оборудование; 8 — фундамент; 9 — поперечная монтажная ось

При расположении базовых поверхностей в стороне от оси оборудования (рис. 36) применяют способ «бокового створа», используя теодолит с оптическим микрометром, размещенным на его объективе.

В этом случае выверку оборудования в плане выполняют в следующей последовательности:

а) устанавливают теодолит и визирную марку на продольной монтажной оси за 45 мин до начала выверки;

б) устанавливают на барабане микрометра отсчет «50»;

в) наводят перекрестие сетки нитей на визирную марку и закрепляют алидаду;

г) устанавливают линейку с магнитной приставкой на базовую поверхность оборудования;

д) производя необходимые замеры, определяют фактическое расстояние а и сравнивают его с заданным расстоянием а0;

е) перемещением оборудования по фундаменту добиваются равенства расстояний а и а0;

ж) переставляя линейку на последующие точки выверяемой поверхности, аналогично добиваются установки оборудования в плане с заданной точностью;

з) процесс выверки оборудования относительно поперечной оси выполняют подобным образом.

Если расстояние базовой поверхности оборудования от монтажной оси больше чем длина линейки, вспомогательную ось выносят параллельно монтажной оси, ближе к базовой поверхности, от которой и ведут выверку.

Методы и средства для выверки оборудования при монтаже с заданной точностью

Геодезическое обеспечение монтажа. В современном промышленном строительстве и при реконструкции промышленных предприятий геодезическое обеспечение направлено на решение задач по созданию геометрической основы для установки оборудования до начала работ, а также на обеспечение контроля точности его выверки. При этом точность и увязка взаимного расположения машин, агрегатов и конструкций в цехах и соответствие их установки проектному положений) определяются качеством геодезического обоснования монтажа, т.е. созданием геометрической основы промышленного объекта, которой являются разбивочные оси и система высотных отметок.

Геодезическую основу монтажа выполняют строительные организации в процессе проведения геодезических разбивоч-ных работ (построение геодезической разбивочной оси) в соответствии с требованиями СНиП 3.01.03-84. Точность и качество выполнения геодезической основы должны тщательно проверяться монтажниками в процессе приемки строительной части объекта под монтаж оборудования.

Монтажные (технологические) оси располагают параллельно строительным разбивочным осям, совмещая их с осями оборудования. Продольные и поперечные разбивочные оси привязывают к главным осям сооружения, которые, в свою очередь, привязаны к пунктам геодезической основы. Это обеспечивает заданное положение оборудования относительно фундаментов, коммуникаций, строительных и технологических конструкций цеха. При выборе мест расположения монтажных осей учитывают удобство установки оборудования в проектное положение, а также возможность использования этих осей для контроля положения оборудования при эксплуатации.

Выверку оборудования осуществляют относительно высотных отметок и осей, задаваемых соответственно реперами и плашками, а также поверхностями или осями (базами) ранее смонтированного оборудования. Базами выверяемого оборудования (выверочными базами) могут быть исполнительные поверхности, обработанные участки на внешних поверхностях оборудования, установочные (опорные) поверхности и др.

Требования к выбору выверочных (проверочных) баз. Достоверность контроля точности при установке оборудования обеспечивают за счет рационального выбора выверочных (проверочных) баз, используемых для определения соответствия фактического положения * исполнительных поверхностей при установке оборудования заданному проектному положению (под исполнительными понимаются поверхности и оси оборудования, на относительное положение которых заданы в технической документации заводов-изготовителей проектные размеры и их предельные отклонения).

В процессе разработки конструкторской документации на оборудование, выборе выверочных баз и анализе их соответствия требованиям монтажной технологии руководствуются следующими положениями: в качестве выверочных баз используют непосредственно исполнительные поверхности оборудования; выбранные базы должны обеспечивать возможность определения точности положения устанавливаемого оборудования по всем контролируемым параметрам, т.е. должны составлять полный комплект баз; условия поставки и изготовления оборудования, а также выбранные базы должны исключать, как правило, необходимость дополнительных работ на монтажной площадке по разборке оборудования для доступа к внутренним базовым поверхностям. С этой целью в качестве выверочных используют внешние поверхности оборудования или их обработанные участки; конструктивное исполнение выверочных баз должно обеспечивать возможность установки накладных измерительных средств; выбор выверочных баз, не совпадающих с исполнительными поверхностями оборудования, необходимо производить на основе расчетов технологических (сборочных) размерных цепей для различных вариантов баз.

Базы могут быть скрытыми и явными. Скрытой называют базу в виде воображаемой плоскости, оси или точки, а явной — в виде реальной поверхности, разметочной риски, оси или точки. При этом основными считаются монтажные базы, принадлежащие устанавливаемому оборудованию, а вспомогательными — элементам строительных конструкций или ранее установленному оборудованию.

Для определения пространственного положения монтируемого оборудования необходимо иметь комплекты баз, образующих систему координат оборудования и (или) систему координат, относительно которой осуществляют базирование и измерения.

Выявление, назначение и использование баз осуществляют применительно к конкретным операциям или процессам с учетом конструктивных особенностей оборудования и условий монтажа.

Базы, используемые при установке оборудования в проектное положение на месте эксплуатации, по назначению разделяют на монтажные и контрольные. По монтажным базам Осуществляют сопряжение — стыковку узлов и деталей при установке и укрупнительной сборке оборудования. Деталь, с которой начинают сборку изделия, присоединяя к ней сборочные единицы или другие детали, называют базовой. При монтаже в качестве базовых наиболее часто используют корпусные детали и станины.

Для определения положения монтируемого элемента (оборудования, детали) при измерениях используют контрольные базы. В монтажной документации, технологических картах и проектах производства работ контрольные базы подразделяют на выверочные (проверочные) и измерительные. Выверочной является контрольная база, принадлежащая монтируемому элементу и служащая для установки накладных измерительных средств и контрольных приспособлений. По положению этой базы судят о правильности установки оборудования, его узла или детали. В качестве измерительных используют контрольные базы, не принадлежащие монтируемому элементу, т.е. элементы строительных конструкций или базы ранее смонтированного агрегата относительно оборудования (детали).

Монтажные и контрольные базы показаны на рис. 19, где

приведена схема выверки редуктора центробежного компрессора.

Выверка оборудования на фундаменте

Технологическое оборудование устанавливают и выверяют, совмещая оси машин с монтажными осями, закрепленными на фундаментах под оборудование. Оборудование можно устанавливать непосредственно на фундаменте без подливки или с подливкой цементным раствором, на подкладках с последующей подливкой цементным раствором, на металлических плитах или рамах, установленных и выверенных на фундаменте при помощи подкладок, закрепленных фундаментными болтами и залитых цементным раствором. При этом должны быть выдержаны заданные проектом размеры между траекторией движения обрабатываемой продукции и уровнем пола цеха, для чего на планах цехов наносят основные продольные и поперечные оси машин и привязывают их к продольным и поперечным осям колонн зданий цеха. При выверке технологического оборудования используют базовые детали машин.

Положение базовых деталей в плане проверяют в натуре по осям-ориентирам, выполненным в виде струн, натянутых вдоль

Нижние опорные подкладки выбирают в зависимости от диаметра и затяжки фундаментных болтов и массы машины. Промежуточные подкладки, необходимые для обеспечения требуемой высоты машин, принимают по площади на 30-40% меньше опорных. Опытами установлено, что подливка после упрочнения бетона также принимает на себя внешнюю нагрузку.

Подкладки в пакетах должны быть плотно собраны (прихвачены сваркой) и при затянутых болтах не сдвигаться от удара молотком.

Станины крупного оборудования, требующего периодической регулировки положения в процессе эксплуатации, устанав-

При установке машин с помощью клиньев, позволяющих быстрее регулировать выверку их по высоте и в горизонтальной плоскости, клинья закрепляют сваркой после окончательной выверки (рис. 3.1, а).

Рис. 3.1. Приспособления для выверки расположения машины по высоте

Ливают на башмаках с клиновыми домкратами (рис. 3.1, б), на винтах, опирающихся на молотообразные головки (рис. 3.1, в), Или на подкладках (рис. 3.1, г).

Быстроходные машины устанавливают на монолитных подкладках, изготовленных по временным подкладкам с точностью до 0,05 мм, и надежно закрепляют.

После выверки координат в плане, базовые детали выверяют по высоте, оставляя припуск 1-2 мм на усадку пакета подкладок, делают предварительную затяжку фундаментных болтов, проводят вторичную проверку, включая проверку на горизонтальность с помощью контрольной лйнейки и уровня, и окончательно затягивают фундаментные болты. Качество затяжки определяют при помощи щупа толщиной 0,05 мм, который не должен проходить на глубину более 5 мм в стыки между гайкой и шайбой и между шайбой и базовой деталью, а в особых случаях измеряют удлинение болта.

Подливку детали делают с одной стороны бетонным раствором на быстросхватывающемся цементе марки не ниже 150 без перерыва не позднее, чем через 48 ч после установки детали. Монтаж прерывают до схватывания бетона (обычно на 72 ч).

Выверка конструкций

Выверка — операция, обеспечивающая точное соответствие положения монтируемых конструкций проектному. Выверка может быть визуальной или инструментальной, выполняемой в процессе установки, когда конструкция удерживается монтажными кранами или другими механизмами и приспособлениями, а также после ее установки при закреплении. В отдельных случаях выверку могут не производить (безвыверочная установка).

Визуальную выверку делают при достаточной точности опорных поверхностей или торцовых оснований и стыков конструкций с помощью различных измерительных приспособлений — стальных рулеток, линеек, калибров, шаблонов и т. п.

Инструментальную выверку выполняют в тех случаях, когда сложно обеспечить точность установки монтажных элементов и конструкций. При этом проверяют только опорные поверхности, торцовые основания или стыки смонтированных конструкций. Инструментальная выверка — наиболее распространенный вид проверки положения смонтированных конструкций в плане, по высоте и вертикали. Выверку производят при установке специальных приспособлений (кондукторов, рамно-шар-нирных индикаторов и т. п.) с применением различных инструментов — теодолитов, нивелиров, лот-приборов, лазерных приборов и устройств и пр.

Безвыверочная установка распространена в основном при монтаже сборных металлических конструкций (в отдельных случаях и железобетонных) с повышенным классом точности геометрических размеров в монтажных стыках. Это позволяет при установке колонн с фрезерованными торцами исключать выверку не только их, но и элементов каркаса при условии обеспечения высокой точности монтажа только опорных плит (фундаментов).

Предельные отклонения от проектного положения конструкций при монтаже (допуски) должны быть установлены в ППР в зависимости от конструктивных решений, применяемых приспособлений и оснастки, метода установки, порядка постоянного закрепления и других условий в пределах, регламентируемых СНиПами.

5. Временное закрепление конструкций

Временное закрепление конструкций — операция, обеспечивающая их устойчивость в проектном положения на период выверки и постоянного закрепления. Без временного закрепления возможна установка только статически устойчивых конструкций, положение которых не изменяется под действием временных нагрузок и сил, — преимущественно конструкций с широким основанием и низким расположением центра тяжести, находящихся в положении статического равновесия. С временным закреплением устанавливают статически неустойчивые монтажные конструкции (если при этом не предусматривается их постоянное закрепление) в тех случаях, когда необходимо освободить монтажное средство от удержания конструкций, при производстве проверочных работ, длительной подготовке стыков и т. п.

Средства временного крепления подразделяются на индивидуальные и групповые.

а — клиньями; б — расчалками; в — подкосами; г, д, е — кондукторами; ж — распорками; з — раздвижной скобой; и — горизонтальными штангами с осевыми штангами с осевыми зажимами, установленными сзерху конструкций и через отверстия; к — специальными приспособлениями; л — опиранием на колонну путем установки в отверстие колонны балки-чеки; м — то же, установкой обжимных приспособлении или клиновых опор; к — групповым кондуктором

Индивидуальные средства крепления — клинья, клиновые вкладыши, расчалки, подкосы, распорки, кондукторы, фиксаторы (рис. Х.18) применяют для закрепления одиночных статически неустойчивых монтажных элементов и конструкций.

Групповые средства крепления предусматривают закрепление нескольких статически неустойчивых монтажных элементов и конструкций. К этим средствам относятся групповые кондукторы и специальные приспособления, которые обеспечивают закрепление нескольких конструкций или одной на нескольких опорах.

Дата добавления: 2016-07-22 ; просмотров: 7278 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Установка, монтаж, выверка и закрепление оборудования на фундаментах

1. Способы установки оборудования

Установка, выверка и закрепление на фундаментах механизмов, машин или их станин, рам и других базовых корпусных деталей — важнейшие монтажные работы, от качества выполнения которых во многом зависит последующая работоспособность смонтированного технологического оборудования. Трудоемкость работ, связанных с установкой оборудования в проектное положение на фундаментах, достигает 50 % от общей трудоемкости его монтажа.

Работы по установке оборудования включают в себя подготовку фундаментов и опорных элементов к монтажу; установку, выверку, подливку и окончательное закрепление механизмов, машин или их базовых корпусных деталей. Особенности выполнения отдельных операций при этом зависят от назначения монтируемого оборудования, его конструкции, требований к точности монтажа, способов закрепления и установки, а также типа несущих строительных конструкций, фундаментов.

Оборудование устанавливают на несущие строительные конструкции, которые разделяют на фундаменты (перекрытия, промышленный пол) и опорные металлоконструкции.

Фундаменты различают: по конструкции (ленточные, рамные, сплошные и массивные; материалу (бетонные, железобетонные, бутовые и др.); способу изготовления (сборные, сборно-монолитные и монолитные).

Ленточные фундаменты применяют для установки машин, роликовых конвейеров, автоматических линий и металлорежущих станков.

Рамные фундаменты представляют собой жесткую раму, стойки которой устанавливают в гнезда опорной плиты и жестко заделывают в них. Горизонтальные элементы рамы образуют площадку, на которую помещают машину. Сплошные фундаменты (под всей площадью здания или цеха) подразделяют на плитные или коробчатые. Такие фундаменты сооружают под насосы, вентиляторы, универсальные металлорежущие станки, небольшие компрессоры и другие подобные им машины и оборудование.

Массивные фундаменты — это бетонный или железобетонный массив (соответствующий габаритным размерам и очертанию машины), в котором предусмотрены отверстия и выемки для размещения и крепления частей машины, а также для ее обслуживания в процессе эксплуатации. Наиболее распространены массивные фундаменты бесподвального типа, сооружаемые для машин, устанавливаемых на отметке чистого пола первого этажа здания. Сложные фундаменты сооружают для установки прокатных станов и другого тяжелого оборудования. Такие фундаменты имеют систему технологических подвалов и маслоподвалов.

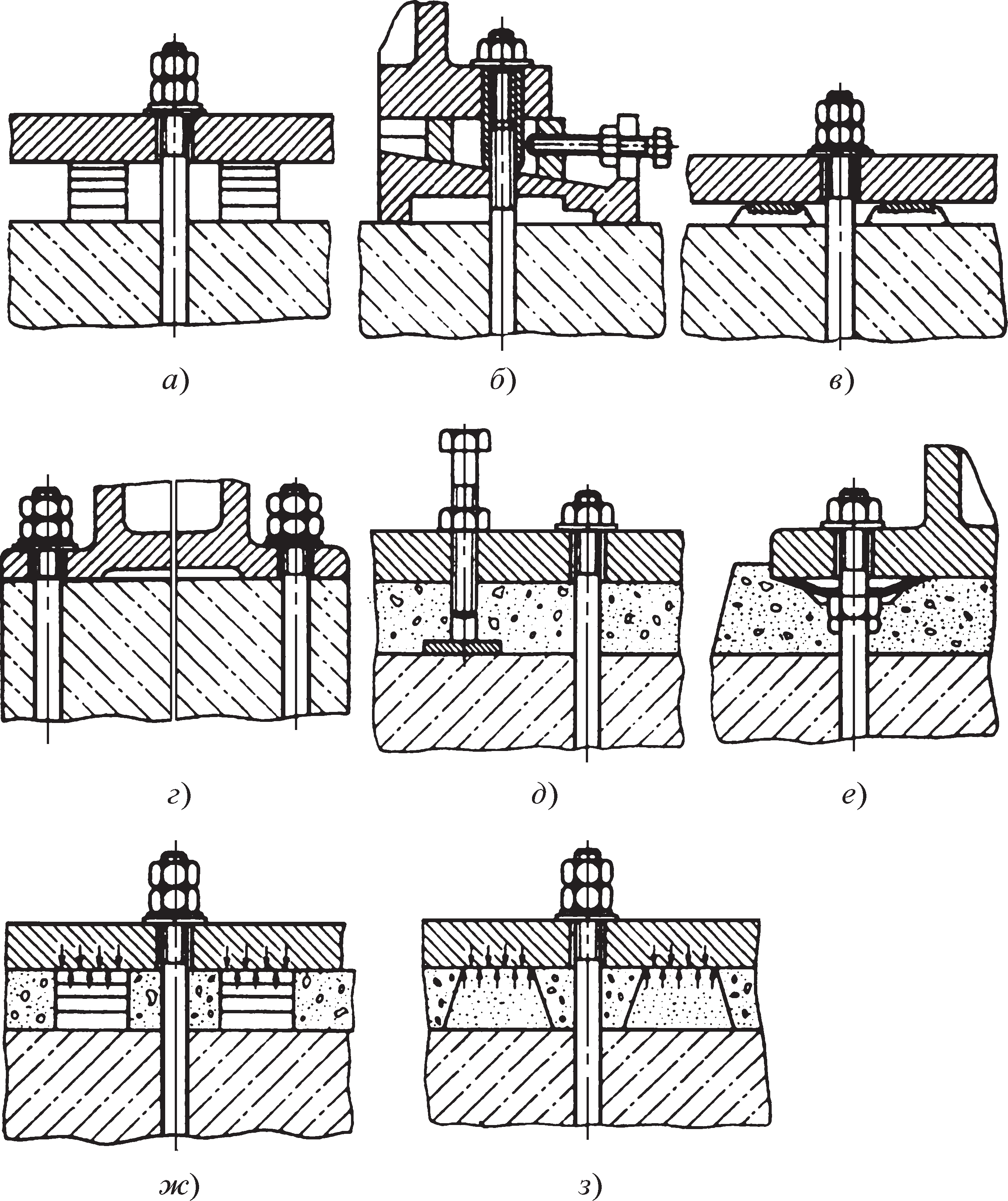

Варианты установки машин и оборудования различают по характеру связи с фундаментом (с креплением, без него и с виброизоляцией), по конструкции стыка корпусная деталь — фундамент (с местным опиранием на пакеты подкладок, специальные опорные башмаки, бетонные опоры и непосредственно на фундамент; со сплошным опиранием на бетонную подливку, виброизолирующий слой или непосредственно на фундамент; со смешанным опиранием на опорные элементы, затянутые при выверке, и на подливку, осуществляемую после окончательного закрепления оборудования (рис. 1).

Рис. 1. Основные конструкции стыка корпусная деталь—фундамент: с местным опиранием на пакеты подкладок (а), на опорные башмаки (б), на бетонные опоры (в) и непосредственно на фундамент (г); со сплошным опиранием на бетонную подливку с временной установкой при выверке на отжимных винтах (д) и на установочных гайках (е); со смешанным опиранием на подливку и опорные элементы (ж и з)

Рис. 2. Способы крепления оборудования: а и б — к специальным закладным деталям; в и г — к лагам; д — к силовому полу; е — приклеиванием крепежного узла; ж — приклеиванием опорной поверхности через вибропоглощающую прокладку; з — непосредственно приклеиванием опорной поверхности

С местным опиранием устанавливают машины и механизмы, требующие частой регулировки положения и перестановок. Со сплошным опиранием на бетонную подливку устанавливают машины и механизмы, требующие повышенной надежности и жесткости закрепления; со смешанным опиранием — оборудование, нуждающееся в окончательном закреплении до подливки, например вертикальные аппараты. В этом случае работоспособность соединения понижается, так как подкладки имеют большую податливость, а подливка работает только в сжатой зоне стыка.

Способы закрепления. В большинстве случаев закрепление промышленного оборудования осуществляют с помощью фундаментных болтов (см. гл. 4). Иногда применяют крепление обычными болтами или шпильками к закладным деталям различной конструкции. К лагам или силовым полам крепят часто переставляемое оборудование. Порой простое малонагруженное оборудование с опорными частями, выполненными из

сварных металлоконструкций, закрепляют путем их заливки в бетон. При установке легкого оборудования на фундаменты или полы с химически стойкими покрытиями применяют приклеивание эпоксидными составами специальных крепежных узлов или непосредственно опорной поверхности корпусных деталей (рис. 2).

В некоторых случаях применяют сочетания различных способов закрепления, например упоры в прокатных станов крепят заливкой их опорной части в бетон и фундаментными болтами. Встречаются виды оборудования, стабильность положения которого при эксплуатации обеспечивается его массой.

2. Выверка и регулирование положения оборудования

Выверка — процесс введения оборудования в проектное положение путем выполнения регулировочных операций с помощью специальных выверочных опорных элементов, центровочных приспособлений и грузоподъемных средств. При этом осуществляются постоянные измерения и контроль отклонений параметров положения оборудования от проектного.

Средства и технологию измерения и контроля выбирают в зависимости от заданных допускаемых отклонений. При этом применяют средства измерений и методы контроля точности, рассмотренные в гл. 5 и 7.

Оборудование выверяют в плане, по высоте и горизонтали (вертикали), а также относительно ранее установленного оборудования с контролем отклонений от соосности, перпендикулярности и параллельности в зависимости от требований технической документации завода-изготовителя и проекта производства работ.

Предварительную выверку в плане осуществляют путем совмещения отверстий в опорной части оборудования с ранее установленными фундаментными болтами. При отсутствии заранее установленных фундаментных болтов оборудование ориентируют путем совмещения его осей, заданных разметочными рисками, с монтажными осями или осями фундамента, заданными натянутыми струнами, отвесами или визирными осями оптических приборов. Отдельные виды оборудования ориентируют относительно ранее установленного оборудования. При этом проверяют совмещение отверстий под болты в станинах с колодцами или скважинами в фундаментах.

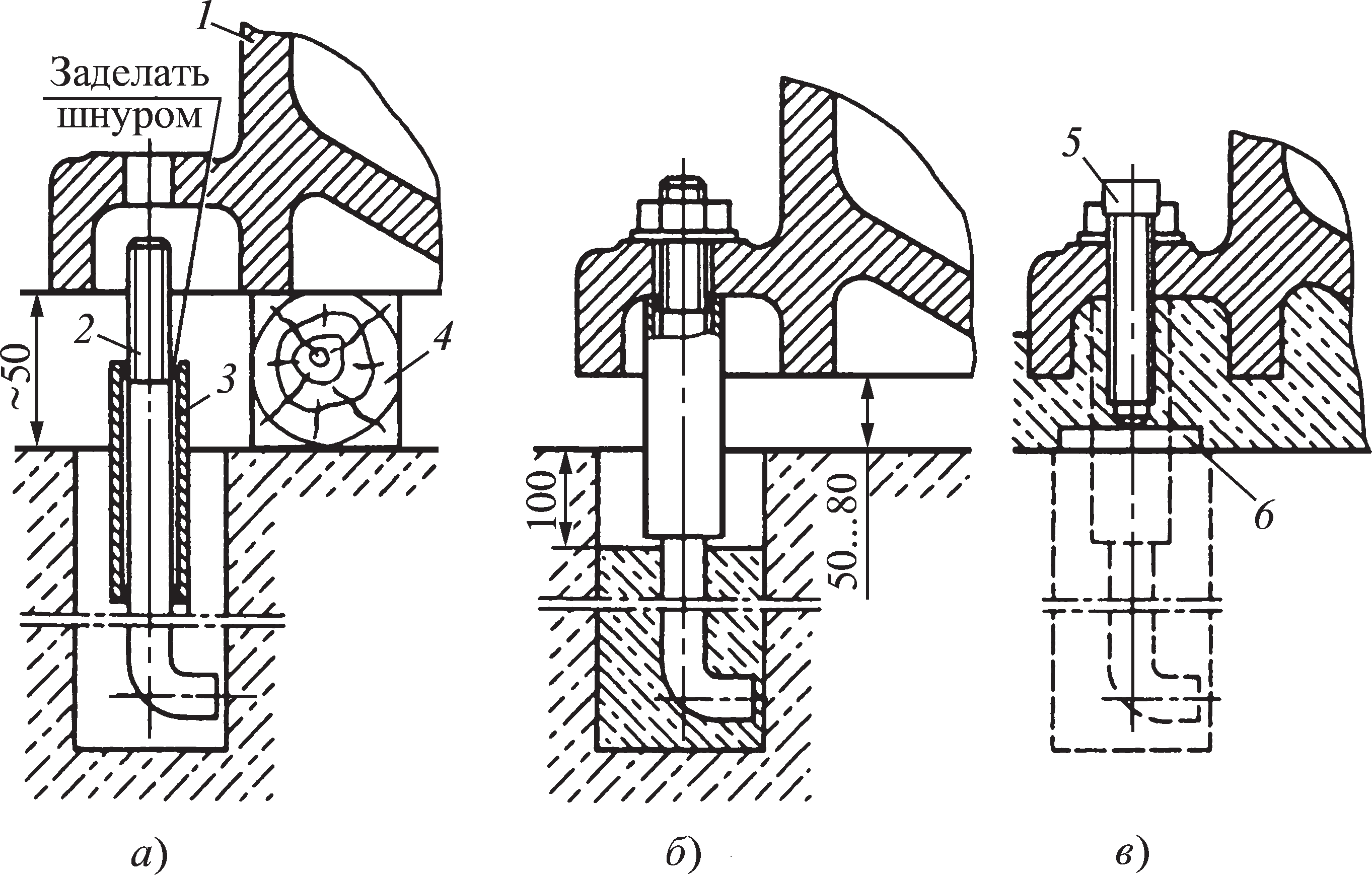

После предварительной установки оборудования и выверки в плане изогнутые болты монтируют в колодцах, оставленных при бетонировании фундамента. Корпусную деталь 1 опускают на уложенные брусья 4 так, чтобы совпадали центры отверстий под фундаментные болты 2 и центры колодцев (рис. 3, а). При монтаже динамически нагруженных машин фундаментные болты 2 на верхнем участке стержня изолируют от сцепления с бетоном с помощью защитных трубок 3. Концы фундаментных болтов 2 заводят в отверстия корпусной детали 1 и навинчивают гайки (рис. 3, б). Установленные болты заливают на 3/4 глубины колодца, но не менее чем на 100 мм ниже уровня фундамента бетоном на мелкозернистом заполнителе проектной марки не ниже 200.

Окончательную выверку в плане и по высоте и предварительное закрепление оборудования осуществляют после твердения бетона, затем полностью заливают колодцы и проводят подливку оборудования. При наличии в корпусной детали регулировочных винтов 5 перед удалением брусьев 4 под ними размещают опорные подкладки 6 (рис. 3, в). Окончательную затяжку болтов, установленных в колодцах, проводят так же, как и для других болтов, после твердения бетона подливки.

Рис. 3. Схемы установки изогнутых болтов: а — в колодце; б — подвеска на гайке и заливка бетонной смесью; в — выверка и закрепление оборудования затяжкой гаек

При окончательной выверке в плане оборудование вводят в проектное положение относительно монтажных, контрольных или главных осей путем перемещения оборудования грузоподъемными механизмами, домкратами или монтажными приспособлениями (рис. 4) с проверкой положения относительно ранее выверенного смежного оборудования.

Положение оборудования при выверке в плане контролируют струнным и струнно-оптическим методами, боковым нивелированием теодолитами, створными методами, способами прямого контроля линейных размеров, а также с помощью специальных инструментов, приборов, шаблонов, центровочных и других приспособлений, обеспечивающих измерение и контроль отклонений от перпендикулярности, параллельности или соосности баз.

Выверку оборудования по высоте осуществляют относительно рабочих реперов либо ранее установленных машин, с которыми данное оборудование кинематически или технологически связано, с последующей проверкой по реперу.

При выверке оборудования контрольными базами служат: специальные площадки, изготовленные на корпусных деталях; исполнительные поверхности оборудования (валов, полумуфт, направляющих и т.п.); установочные (опорные) поверхности, а также свободные поверхности корпусных деталей или опорных частей.

Точность выверки оборудования по высоте контролируют геометрическим или тригонометрическим нивелированием гидростатическими методами, косвенными способами контроля линейных размеров от промежуточной базы до репера или ранее установленного оборудования, а также микронивелированием с применением поверочных линеек и уровня.

Выверку оборудования по горизонтали (вертикали) выполняют с использованием уровней, нивелиров, отвесов и теодолитов.

Рис. 4. Приспособления для выверки оборудования в плане: а — рычажно-винтовые; б — с упорным винтом

При установке на фундамент иногда контролируют отклонения формы рабочих и сопрягаемых поверхностей оборудования, искривление которых возможно под воздействием остаточных напряжений, монтажных нагрузок и процессов старения.

Операцию по исправлению формы поверхностей оборудования и конструкций называют рихтовкой. Иногда таким способом устраняют отклонения формы в виде вогнутой или выпуклой поверхности, полученные при заводском изготовлении оборудования. Особенности регулирования положения оборудования при выверке зависят от способов его опирания и закрепления на фундаментах.

Конструкцию опорных элементов выбирают с учетом используемых методов достижения требуемой точности установки оборудования и данных сравнительной оценки способов установки оборудования (табл. 1).

Регулирование положения оборудования, устанавливаемого со сплошным опиранием на подливку. Опорные элементы, применяемые для установки такого оборудования, служат только для его выверки, а эксплуатационные нагрузки воспринимает подливка. Несмотря на то что выверочные опорные элементы могут оставаться под оборудованием в процессе эксплуатации, такой способ установки получил название бесподкладочного монтажа. При этом соединение оборудование — фундамент отличается высокой виброустойчивостью, повышенной жесткостью и прочностью. Установка и выверка оборудования таким способом характеризуется повышенной производительностью и позволяет получать экономию металла до 2 % от массы монтируемого оборудования.

В качестве опорных элементов при выверке оборудования, устанавливаемого со сплошным опиранием на подливку, применяют: отжимные регулировочные винты; установочные гайки фундаментных болтов; инвентарные домкраты; бетонные опоры; пакеты облегченных металлических подкладок.

Таблица 1. Сравнительная оценка способов установки оборудования

| Тип опорных элементов | Относительная выверки, % | Относительный болтов, мм | ||

| С закреплением на опорных элементах | ||||

| Пакеты подкладок | 100 | Не ограничен | ||

| Жесткие опоры (бетонные подушки) | 60…70 | 20…30 | ||

| Пирамидальные пакеты подкладок | 80…100 | 60…70 | ||

| С закреплением на подливке | ||||

| Регулировочные винты | 30…40 | 10…15 | До М42 | |

| Винтовые подкладки | 40…60 | 15…25 | ||

| Установочные гайки фундаментных болтов | 30…50 | 5…10 | ||

| Жесткие опоры (бетонные подушки) | 40…60 | 10…15 | Не ограничен | |

| Уменьшенное число пакетов подкладок | 60…70 | 40…60 | ||

| Инвентарные домкраты | 30…40 | — | ||

Если в опорной части оборудования конструкторской документацией не предусмотрены отжимные регулировочные винты, тип и число опорных элементов принимают в соответствии с технологической картой, проектом производства работ (ППР) или инструкцией на монтаж. Опорные элементы необходимо размещать на возможно близком расстоянии от фундаментных болтов. Как правило, их располагают в местах нахождения ребер жесткости или перегородок в опорной части оборудования. При неравномерном распределении давления от массы оборудования на установочную поверхность опорные элементы устанавливают в местах действия наибольших нагрузок.

Число опорных элементов должно быть минимальным при соблюдении следующих условий: а) обеспечения устойчивого положения оборудования в процессе предварительного закрепления и подливки; б) исключения прогибов опорных частей под действием массы оборудования и сил предварительной затяжки фундаментных болтов.

При рихтовке корпусных деталей оборудования в качестве опорных элементов используют пакеты подкладок, клиновые или другие домкраты, располагая их в местах наибольших отклонений от плоскостности или прямолинейности.

Суммарная грузоподъемность опорных элементов должна превышать массу выверяемого узла оборудования не менее чем в 2 раза или соответствовать указанной в ППР.

Минимально допускаемая площадь опирания опорных элементов на фундаменты (см 2 )

где n — число фундаментных болтов, предварительно затягиваемых при выверке; F — расчетная площадь поперечного сечения фундаментного болта (см2), принимаемая по табл. 2.

Регулирование положения оборудования с помощью отжимных регулировочных винтов (табл. 3). Опорные пластины размещают на фундаментах в соответствии с расположением отжимных регулировочных винтов в опорной части оборудования. Места размещения опорных пластин на фундаментах выравнивают с отклонением не более 10 мм на 1 м.

Таблица 2. Расчетные площади поперечного сечения фундаментных болтов по резьбе

сечения, см2

сечения, см2

сечения, см2

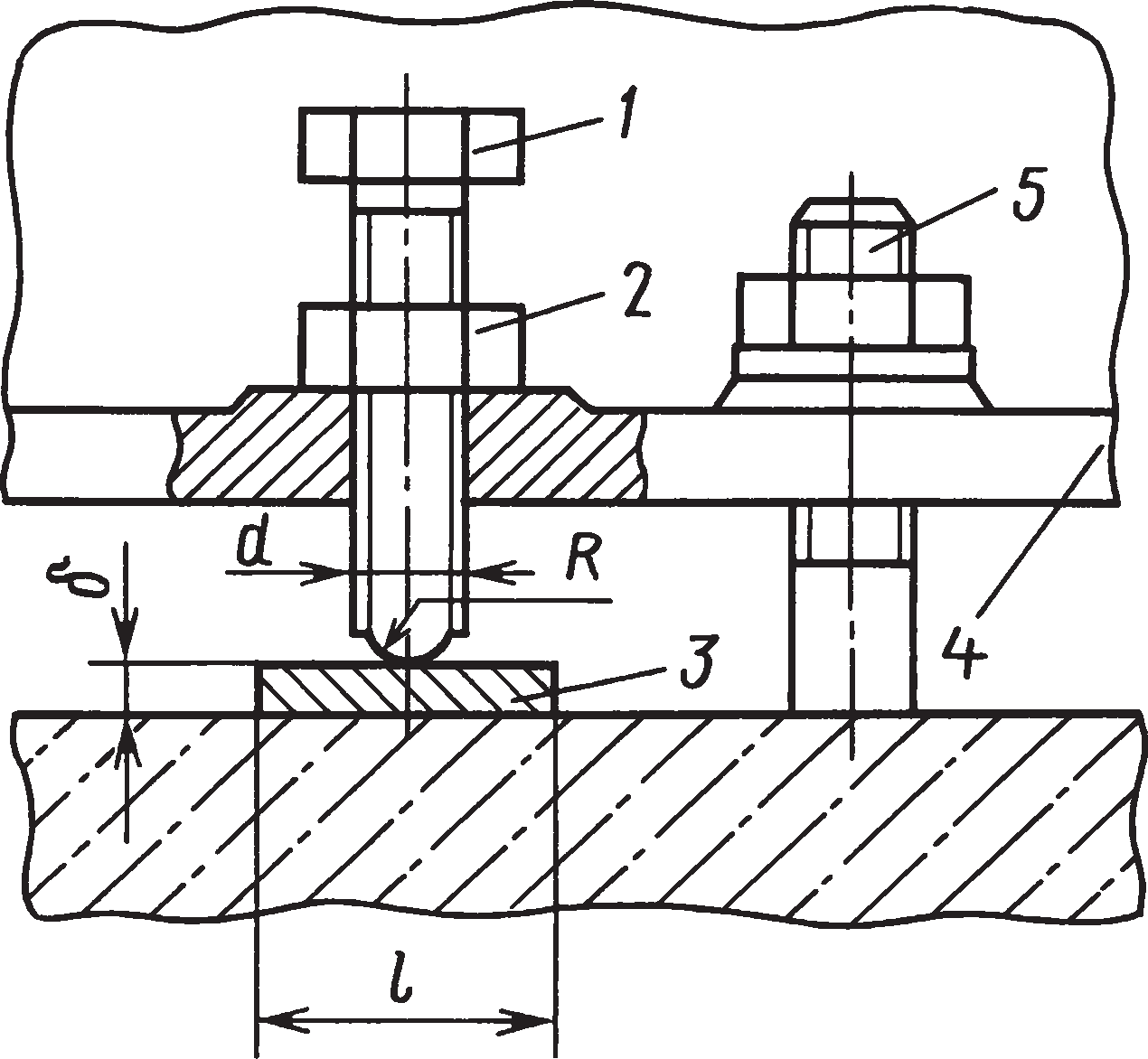

Таблица 3. Винты отжимные регулировочные

1 — регулировочный винт; 2 — стопарная гайка; 3 — опорная пластина; 4 — опорная часть оборудования; 5 — фундаментный болт | ||||||

| Диаметр резьбы d | 20 | 24 | 30 | 36 | 42 | 48 |

| Шаг резьбы Р | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 |

| Размер под ключ S | 27 | 32 | 41 | 50 | 60 | 70 |

| Радиус опорной сферы R | 20 | 25 | 32 | 32 | 40 | 50 |

| Размеры опорных пластин: толщина δ | 8 | 8 | 10 | 12 | 14 | 16 |

| длина l | 60 | 80 | 100 | 120 | 130 | 140 |

При опускании оборудования на фундаменты отжимные регулировочные винты должны выступать ниже установочной поверхности оборудования на одинаковую величину в пределах 10…30 мм.

Положение оборудования по высоте и горизонтали (вертикали) регулируют поочередно всеми отжимными винтами, не допуская в процессе выверки отклонения оборудования от горизонтальности (вертикальности) более чем 3 мм на 1 м. После завершения выверки плотность прилегания регулировочных винтов к опорным пластинам проверяют щупом толщиной 0,1 мм, а положение винтов фиксируют контргайками.

Перед окончательной затяжкой фундаментных болтов регулировочные винты должны быть вывернуты на два-три оборота. Неоднократно используемые винты выворачивают полностью. Оставшиеся отверстия во избежание попадания масла и других разъедающих бетон веществ заглушают резьбовыми пробками или заливают цементным раствором, поверхность которого покрывают маслостойкой краской.

Регулирование положения оборудования на установочных гайках. Для выверки оборудования с помощью соответствующих гаек используют заранее установленные фундаментные болты, которые должны иметь удлиненную (до шести диаметров) резьбу, что предусматривается при их изготовлении.

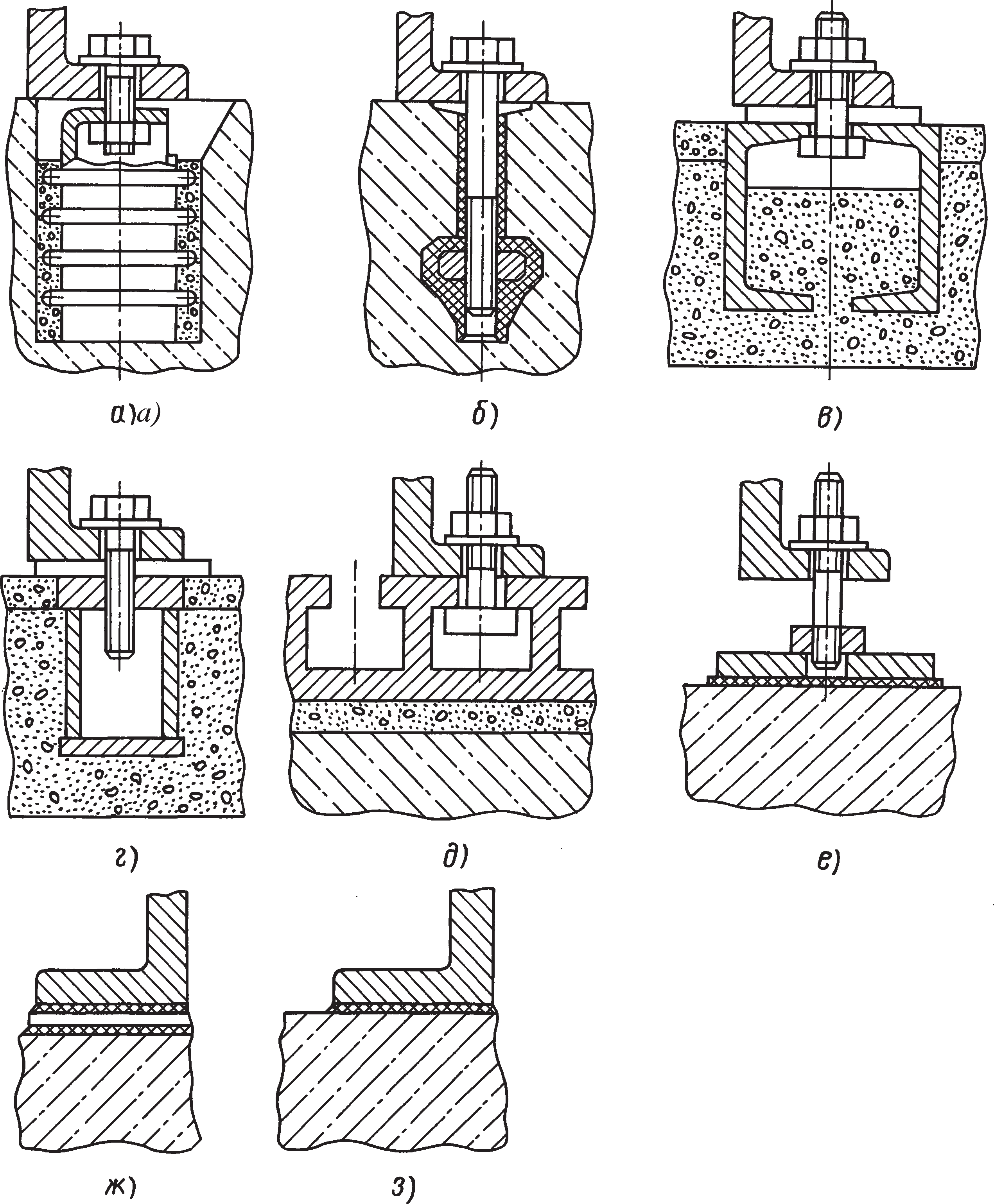

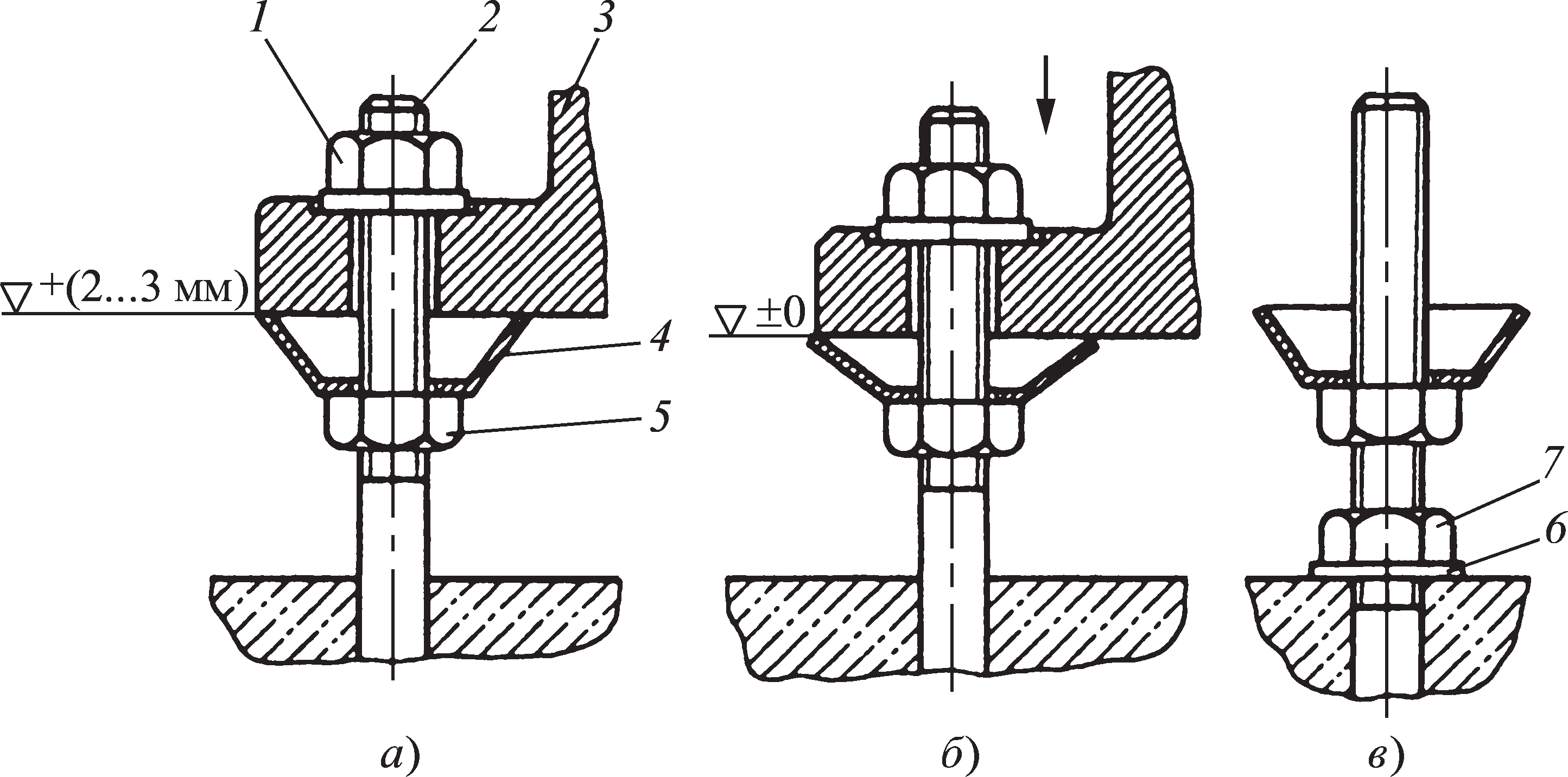

Оборудование выверяют на установочных гайках посредством упругих элементов в виде тарельчатых стальных, плоских резиновых или пластмассовых шайб. Установочные гайки 5 (рис. 5) с упругими шайбами 4 размещают на болтах 2 так, чтобы верх шайбы был на 2…3 мм выше проектной отметки опорной поверхности оборудования 3. После установки оборудования на шайбы его окончательно выверяют с помощью затяжки крепежных гаек 1, деформируя шайбы. Выверку в более широких пределах осуществляют регулировкой положения установочных гаек 5. При этом крепежные гайки 1 должны быть отвинчены. При использовании съемных фундаментных болтов и болтов с цангами для их фиксации устанавливают дополнительные гайки 7 с шайбами 6.

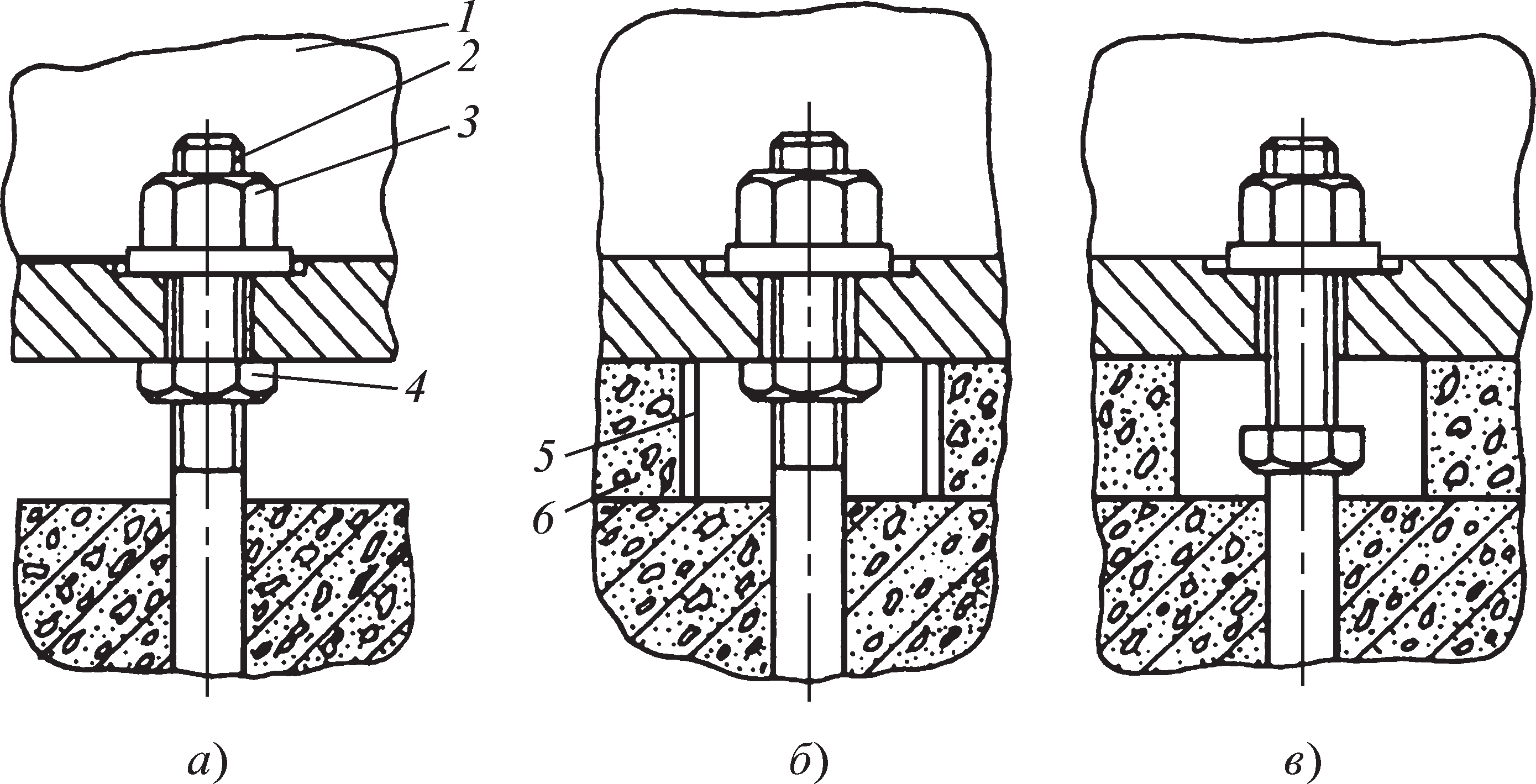

Для выверки можно также использовать установочные гайки без упругих элементов с регулированием положения оборудования на фундаментных болтах 2 по высоте (рис. 6). Перед подливкой установочной гайки 4 выгораживают опалубкой 5. После твердения подливки 6 (через 2…3 сут после подливки) опалубку 5 снимают, а оборудование 1 закрепляют затяжкой крепежных гаек 3. Перед окончательной затяжкой фундаментных болтов установочные гайки опускают на 3…4 мм. Оставшиеся ниши заполняют составом, используемым для подливки.

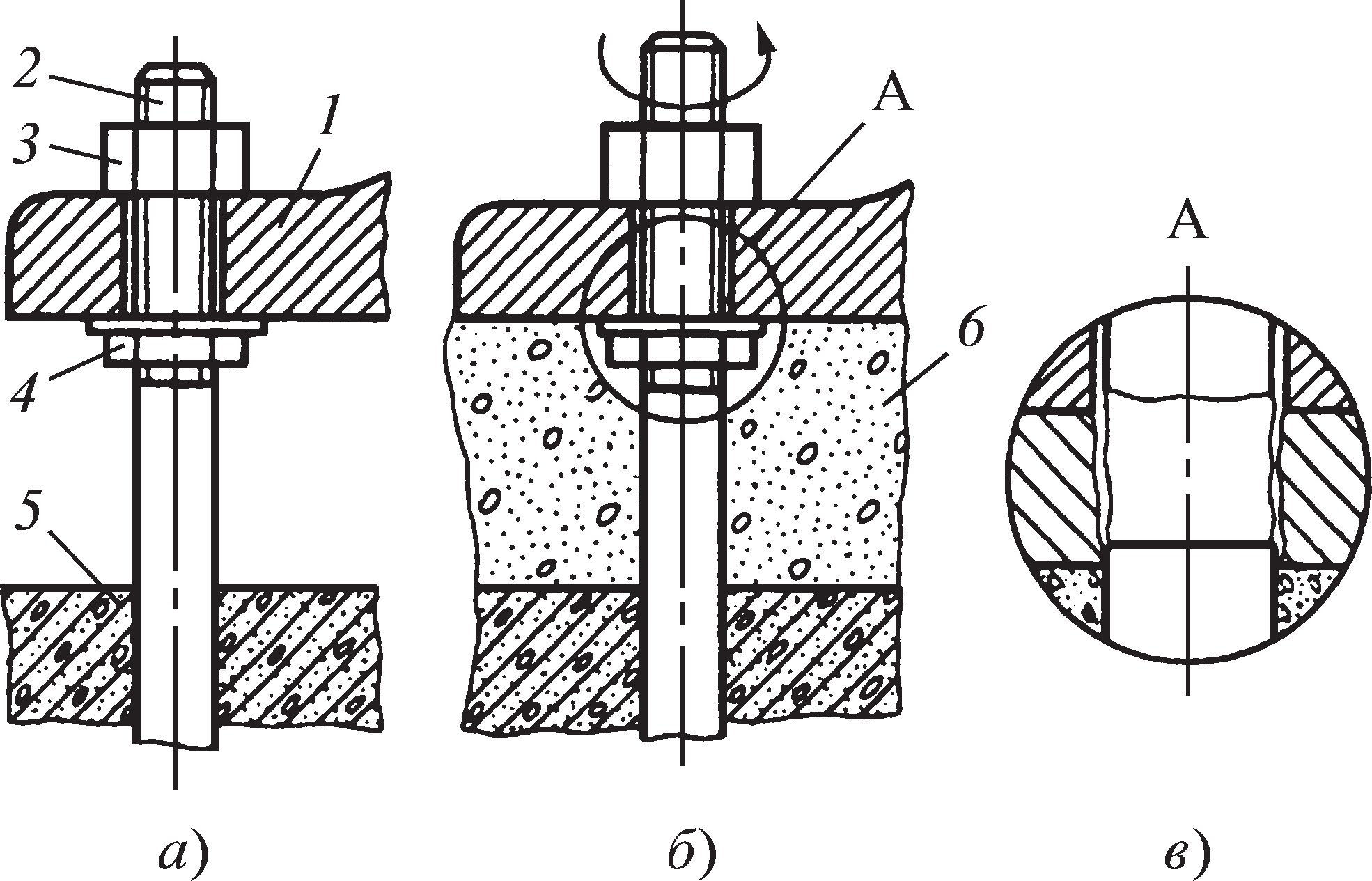

Необходимость применения опалубки исключается при использовании гаек, срезающихся при окончательной затяжке фундаментных болтов (рис. 7). Такие гайки должны выдерживать нагрузку от оборудования и сил предварительного закрепления, но разрушаться или деформироваться при окончательной затяжке фундаментных болтов. В качестве ослабленных установочных гаек рекомендуются гайки из менее прочного, чем у крепежных гаек, материала, стандартные гайки с уменьшенной на 50…70 % высотой, а также гайки, ослабленные путем расточки их до диаметра, соответствующего внутреннему диаметру резьбы, гайки с проточками или резьбой неполного профиля. В этом случае после выверки оборудования и его подливки при окончательной затяжке фундаментных болтов происходит срез или смятие резьбы установочных гаек, что сопровождается скачкообразным падением силы затяжки, а затем постепенным увеличением силы до заданного значения.

Рис. 5. Схемы регулирования положения оборудования на установочных гайках с упругим элементом: а — установка оборудования с завышением на 2…3 мм; б — регулирование положения оборудования затяжкой гайки; в — установка дополнительной гайки при использовании съемных болтов или болтов с цангами

Рис. 6. Схемы регулирования положения оборудования на установочных гайках без упругого элемента: а — установка в проектное положение; б — подливка оборудования; в — отвинчивание установочной гайки перед закреплением

Регулирование положения оборудования с помощью инвентарных домкратов. Для выверки этим способом используют домкраты, конструктивные размеры которых позволяют их размещать в зазоре оборудование—фундамент, т.е. в пределах 50…80 мм (см. рис. 3, б и рис. 16). К таким домкратам относятся винтовые опоры (табл. 4), малогабаритные винтовые домкраты (табл.5), регулируемые клиновые подкладки (табл. 6), опорные башмаки (табл. 7), некоторые виды гидравлических (табл. 8) и пневматических домкратов (табл. 9).

Рис. 7. Схемы регулирования положения оборудования на ослабленных установочных гайках: а — установка в проектное положение по высоте и горизонтали; б — подливка и последующее закрепление; 1 — оборудование; 2 — фундаментный болт; 3 — крепежная гайка; 4 — специальная установочная гайка; 5 — фундамент; 6 — подливка

Эластичный пневматический домкрат является исполнительным органом пневмосиловой оснастки и представляет собой многослойную полую эластомерную (резинокордную) оболочку подушечного типа, армированную металлическим тросиком и снабженную металлическим штуцером (см. табл. 9).

Домкраты, размещенные на подготовленных фундаментах, регулируют по высоте на проектный уровень с помощью нивелира и рейки с точностью до ±1,0 мм. Затем оборудование опускают на домкраты и окончательно регулируют его положение.

Перед подливкой инвентарные домкраты «выгораживают» опалубкой. Опалубку и инвентарные домкраты удаляют через 2…3 сут после подливки. Оставшиеся ниши заполняют составом, используемым для подливки.

Удобство при выверке оборудования обеспечивают специальные домкраты с лапой. Такие домкраты не требуют выгораживания опалубкой, так как легко извлекаются из бетона подливки.

Установка оборудования на бетонных опорах. На бетонных опорах устанавливают оборудование, поверхность основания которого может выполнять функции установочной базы, а погрешности изготовления последней значительно меньше допускаемых отклонений расположения оборудования по высоте. Суммарные погрешности изготовления поверхности бетонных опор и установочной поверхности оборудования (включая отклонения формы) не должны превышать допускаемых отклонений положения оборудования по высоте и горизонтали.

Бетонные опоры представляют собой местные возвышения на поверхности фундамента, изготовляемые перед установкой оборудования.

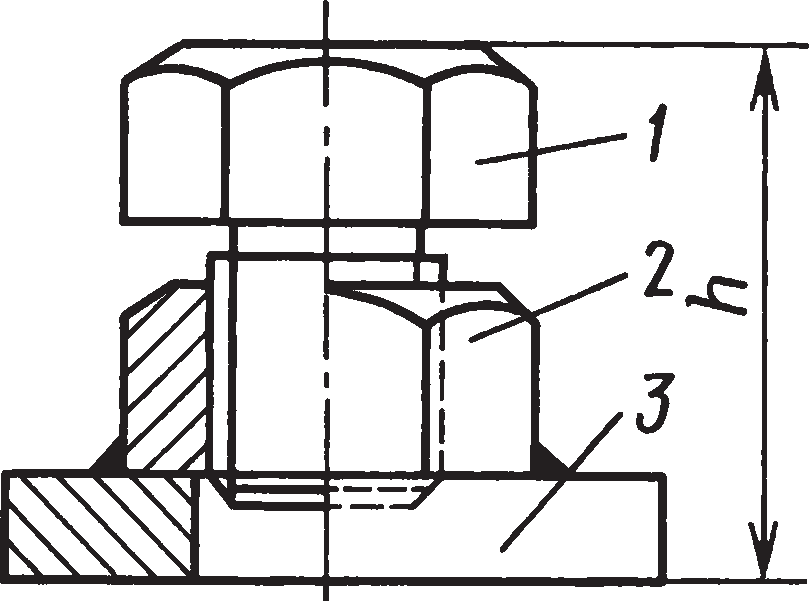

Таблица 4. Винтовые опоры

1 — болт; 2 — гайка; 3 — пластина; h — максимальная высота регулировки | |||||

| Диаметр резьбы, мм | Максимальная Н⋅м | Грузоподъемность | Масса подкладки | ||

| кг | |||||

| М20 | 10 | 37 | 49 | 3300 | 0,4 |

| М24 | 12 | 44 | 69 | 6000 | 0,7 |

| М30 | 14 | 55 | 156 | 7600 | 1,4 |

| М36 | 16 | 64 | 369 | 11 000 | 2,2 |

| М42 | 18 | 73 | 442 | 15 000 | 3,6 |

| М48 | 20 | 84 | 693 | 20 000 | 5,3 |

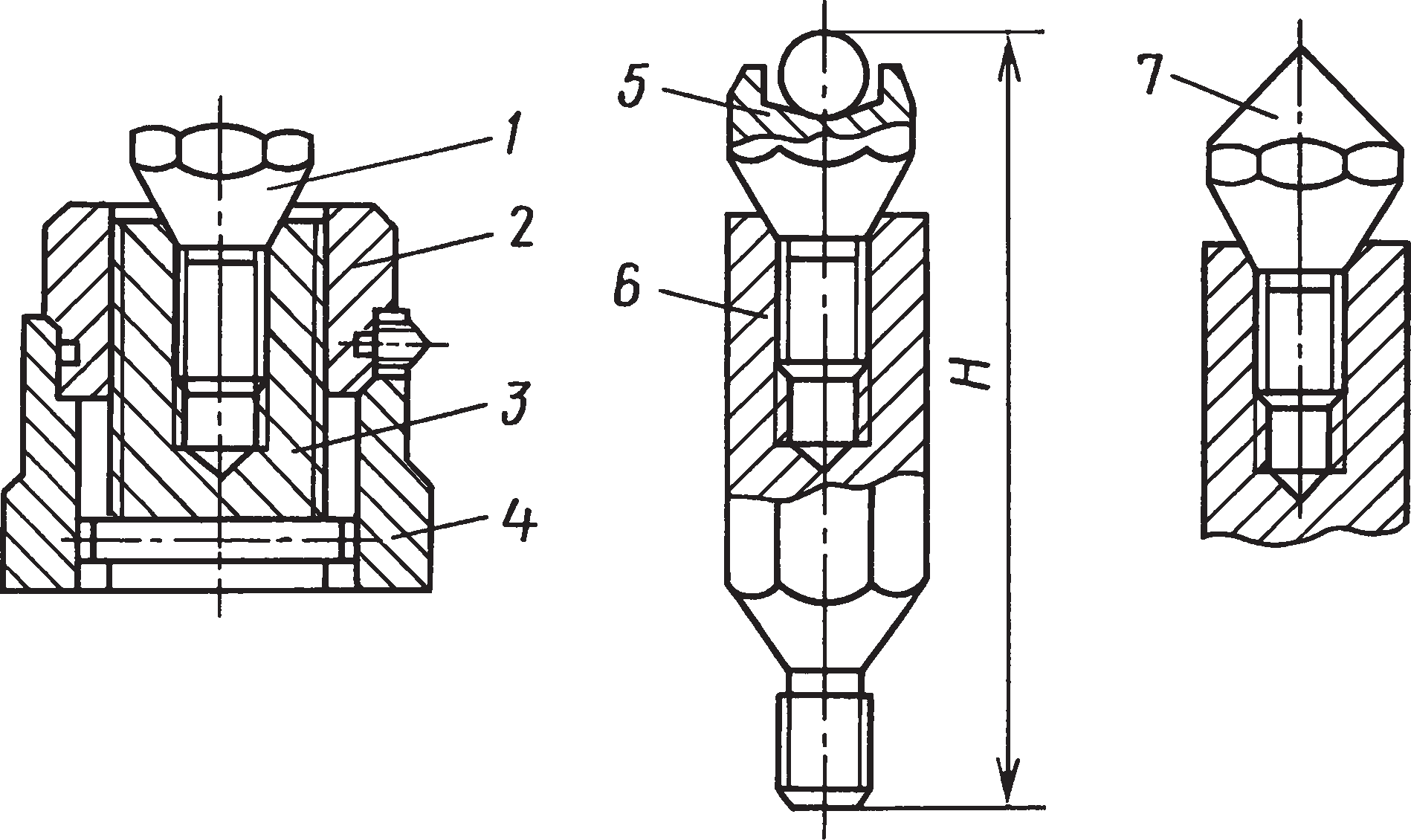

Таблица 5. Малогабаритный винтовой домкрат

1, 5, 7 — сменные опоры; 2 — гайка; 3 — винт; 4 — корпус; 6 — удлинитель; H — размер домкрата | ||

| Параметр | ДМ-3 | ДМ-5 |

| Грузоподъемность, кг | 3000 | 5000 |

| Минимальная высота домкрата в сборе, мм | 60 | 94 |

| Высота подъема, мм | 17 | 40 |

| Масса, кг | 1,1 | 3,5 |

Таблица 6. Регулируемые клиновые подкладки

| |||

| Параметр | ПР-3 | ПР-5 | ПР-10 |

| Грузоподъемность, кг | 3000 | 5000 | 10 000 |

| Высота подъема, мм | 12 | 15 | 16 |

| Сила на рукоятке, Н | 250 | 280 | 300 |

| Минимальная высота домкрата, мм | 68 | 75 | 76 |

| Масса, кг | 3,7 | 5,3 | 7,2 |

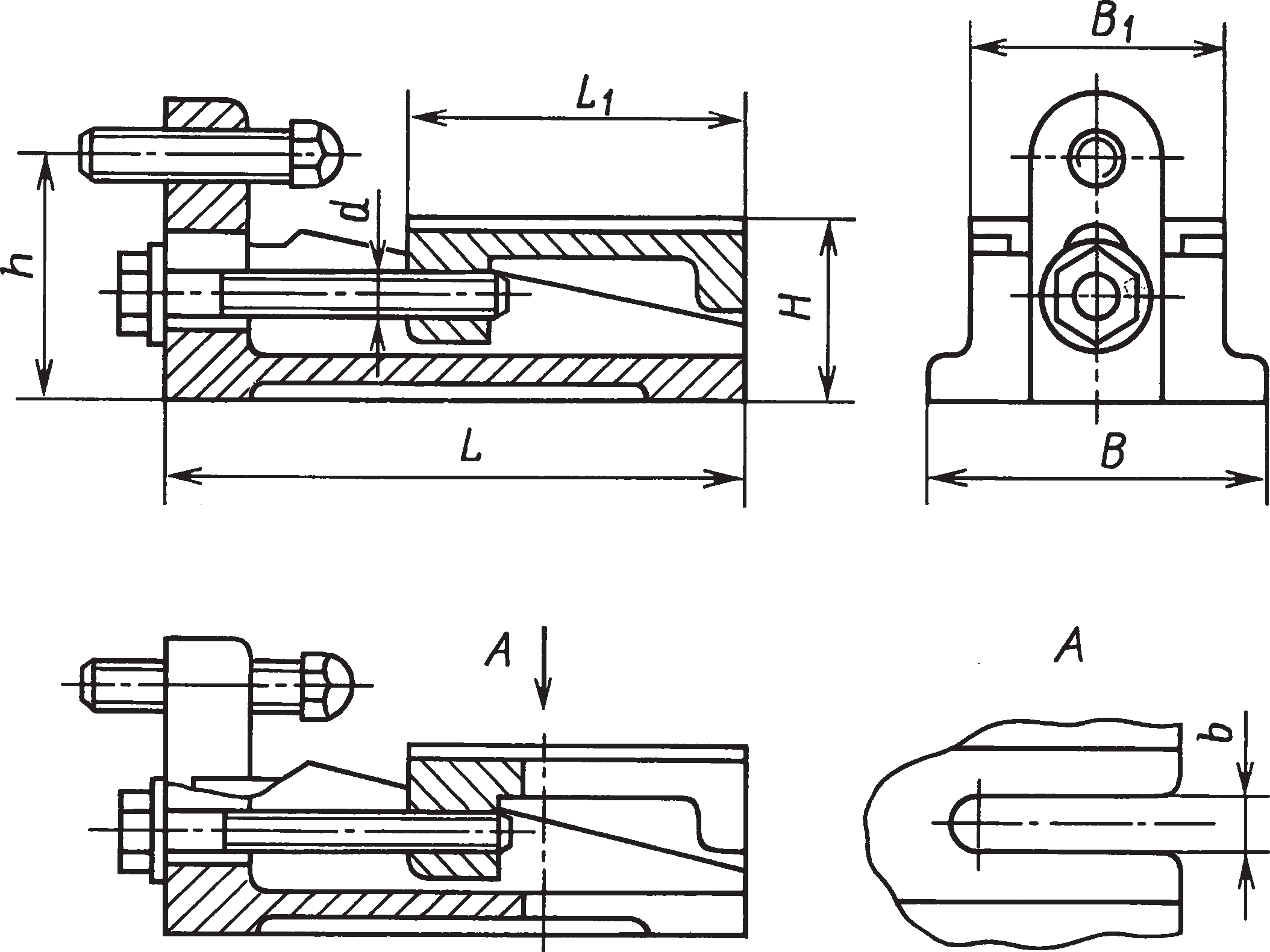

Таблица 7. Опорные башмаки

| ||||||||

| Параметр | Р791 | Р792 | Р793 | |||||

| 1 | 2 | 1 | 2 | 1 | 2 | |||

| Грузоподъемность, кг | 2000 | 3200 | 5000 | |||||

| Высота подъема | 7 | 8 | 9 | |||||

| Минимальная высота домкрата, Н | 80 | 94 | 108 | |||||

| Длина: | ||||||||

| башмака L | 260 | 314 | 379 | |||||

| опоры L1 | 150 | 190 | 240 | |||||

| Параметр | Р791 | Р792 | Р793 | |||||

| 1 | 2 | 1 | 2 | 1 | 2 | |||

| Ширина: | ||||||||

| башмака В | 150 | 170 | 200 | |||||

| опоры В1 | 110 | 130 | 150 | |||||

| прорези b | – | 24 | – | 28 | – | 34 | ||

| Размер под ключ | 27 | 32 | 41 | |||||

| Диаметр резьбы d | М20 | М24 | М30 | |||||

| Масса, кг | 11,5 | 11,1 | 19,4 | 18,7 | 30,5 | 29,2 | ||

Опорные башмаки с упорным винтом

| |||||||||

| Параметр | Р791 | Р792 | Р793 | ||||||

| 1 | 2 | 1 | 2 | 1 | 2 | ||||

| Грузоподъемность, кг Минимальная высота домкрата Н | 2000 108 | ||||||||

| Параметр | Р791 | Р792 | Р793 | ||||||

| 1 | 2 | 1 | 2 | 1 | 2 | ||||

| Диаметр резьбы d | М20 | М24 | М30 | ||||||

| Длина: | |||||||||

| башмака L | 260 | 320 | 380 | ||||||

| опоры L1 | 150 | 190 | 240 | ||||||

| Ширина: | |||||||||

| башмака В | 150 | 170 | 200 | ||||||

| опоры В1 | 110 | 130 | 150 | ||||||

| прорези b | – | 24 | – | 28 | – | 34 | |||

| Размер под ключ | 27 | 32 | 41 | ||||||

| Ход упорного винта | 55 | 60 | 68 | ||||||

| Масса, кг | 12,5 | 12,1 | 21,0 | 20,2 | 32,8 | 31,5 | |||

Примечание. 1 и 2 — исполнения.

Таблица 8. Гидравлические домкраты низкие (типа ДГН)

Применяются при монтаже и выверке тяжелого технологического оборудования при ограниченном пространстве. • ДН…М — гравитационный возврат штока. • ДН…П — пружинный возврат штока. • Малые габаритные размеры и масса. • Могут использоваться в любом пространственном положении | ||||

| Модель | Грузоподъемность, кН | Ход штока, мм | Габаритные размеры, мм | Масса, кг |

| ДГН5М15 | 56 000 | 15 | 40×115×52 | 0,9 |

| ДГН10М15 | 111 000 | 60×135×57 | 1,6 | |

| ДГН20М15 | 218 000 | 80×160×60 | 3,1 | |

| ДГН35М15 | 351 000 | 100×175×66 | 3,9 | |

| ДГН50М15 | 550 000 | 137×200×70 | 7,8 | |

| ДГН100М15 | 1 077 000 | 180×240×79 | 13,9 | |

| ДГН100М30 | 30 | 180×240×127 | ||

| ДГН100М40 | 40 | |||

| ДГН140М15 | 1 407 000 | 15 | 200×260×88 | 19 |

| ДГН50М70Т | 218 000 | 70 | 137×200×95 | 8,5 |

Таблица 9. Характеристики эластичных пневматических домкратов (ПД)

• Минимальный зазор для установки. • Уникальное соотношение начальной высоты и рабочего хода. • Упрощенные требования к опорным поверхностям. • Повышенное сопротивление сдвигу, проколам и истиранию. | |||||

| Основные параметры и габаритные размеры | Тип домкрата | ||||

| ПД-2 | ПД-4 | ПД-10 | ПД-20 | ||

| Максимальная грузоподъемность, кг | 2000 | 4000 | 10 000 | 20 000 | |

| Максимальная высота подъема, мм | 80 | 140 | 260 | 350 | |

| Рабочее давление, МПа | 0,6 | ||||

| Габаритные размеры (исходные), мм | |||||

| длина | 250 | 350 | 470 | 630 | |

| ширина | 190 | 250 | 430 | 550 | |

| высота | 20 | 25 | |||

| Масса, кг, не более | 1,2 | 2,5 | 6,0 | 11,5 | |

Габаритные размеры опор выбирают такими, чтобы давление от оборудования не превышало 500 кПа. Опоры выполняют из бетона марки не ниже 200 с наполнителем в виде щебня или гравия фракции 5…12 мм.

Для изготовления опор в специальную опалубку на предварительно очищенную и увлажненную поверхность фундамента загружают порцию бетонной смеси до уровня на 1…2 см выше требуемой отметки. Излишки смеси удаляют до необходимой высотной отметки. При этом поверхность опор выравнивают.

Для повышения точности бетонных опор на них укладывают металлические пластины с механически обработанной опорной поверхностью. Расстояние от пластины до края бетонной опоры не должно быть меньше ширины пластины.

Для изготовления бетонных опор с металлическими пластинами бетонную смесь укладывают в опалубку до уровня ниже проектной отметки на 1/2…1/3 толщины пластины. На несхватившийся бетон кладут пластину и легкими ударами молотка опускают ее до проектной отметки, которую выверяют нивелиром с точностью до ±0,5 мм.

Для достижения более высокой точности (0,1…0,2 мм) следует пользоваться прецизионным нивелиром с инварной рейкой или гидростатическим уровнем. Отклонение пластины от горизонтальности проверяют с помощью пузырькового уровня, который устанавливают на пластину последовательно в двух взаимно-перпендикулярных направлениях.

Оборудование монтируют при прочности бетона 1500 кПа. После опускания на опоры оборудование выверяют в плане и закрепляют путем предварительной затяжки гаек фундаментных болтов. В процессе выверки допускается точное регулирование высоты опорных элементов добавлением на пластину тонких металлических подкладок.

Регулирование положения оборудования на пакетах облегченных металлических подкладок. Пакеты подкладок применяют для выверки в тех случаях, когда регулировочные винты не предусмотрены конструкторской документацией, а также нет условий для использования установочных гаек, бетонных опор или инвентарных домкратов. Число и расположение пакетов при этом выбирают исходя из удобства выверки и обеспечения временного закрепления оборудования до момента твердения подливки. Обычно применяют три-четыре пакета подкладок.

Пакеты набирают из стальных чугунных подкладок толщиной 5 мм и более. Проектного уровня и горизонтальности оборудования достигают подбором регулировочных подкладок толщиной 0,5…5 мм в процессе его предварительного закрепления. В пакет вместо регулировочных могут входить клиновые и другие регулируемые по высоте подкладки. Для уменьшения расхода металла применяют верхние подкладки с площадью, меньшей нижних. Для установки легкого оборудования в пакет включают подкладки из швеллера или уголка. Рекомендуемые размеры и материал для нижних установочных подкладок приведены в табл. 10.

Регулирование положения оборудова) ния, устанавливаемого с местным опира) нием на фундамент. Такой метод применяют для легкого, переставляемого и часто регулируемого по высоте оборудования, не испытывающего существенных нагрузок, а также для оборудования, не закрепляемого на фундаменте.

В качестве опорных элементов используют: опорные башмаки, винтовые опоры и клиновые регулируемые подкладки (см. табл. 4–10); бетонные опоры; пакеты металлических подкладок.

Для оборудования, закрепляемого на фундаменте, опорные элементы устанавливают около каждого фундаментного болта. Число опорных элементов выбирают так, чтобы суммарная площадь их контакта с фундаментом превышала минимально допустимую площадь контакта, определяемую в соответствии с ВСН 361–85. Подкладки в пакетах должны быть плоские без заусенцев.

Перед установкой подкладок для предварительных расчетов их высоты в местах установки выполняют геодезическую съемку высотных отметок фундамента. При использовании регулируемых опорных башмаков, винтовых опор съемку фундамента можно не делать.

Места установки опорных элементов должны быть тщательно выровнены. Приспособления для выравнивания фундамента и притирки мест установки опорных элементов показаны на рис. 8, а механизированный инструмент приведены в табл. 11.

После установки подкладок с целью упрощения последующего регулирования контролируют их высотные отметки и горизонтальность с помощью нивелира и уровня.

При установке оборудования на опорных башмаках, винтовых и клиновых опорах контроль высотных отметок опор можно не выполнять.

Число подкладок в пакете должно быть минимальным и не превышать пяти, включая и тонколистовые, применяемые для окончательной выверки.

После установки на подкладки частично затягивают фундаментные болты, а затем контролируют положение оборудования. При необходимости его приподнимают, добавляют в пакеты тонколистовые подкладки или заменяют их на подкладки другой толщины.

Таблица 10. Размеры и материал установочных подкладок