Чем исследуют микро и макронеровности поверхностей деталей

Большая Энциклопедия Нефти и Газа

Макронеровность

Макронеровности на базовой установочной поверхности ( рис. 13, б) могут вызвать погрешность размера В. В большинстве случаев эта погрешность мала ( при опорах с развитой поверхностью она составляет небольшую часть высоты макронеровностей Я) и ею можно пренебречь. [2]

Макронеровности возникают вследствие недостаточной жесткости узлов станков и напряженного режима их работы. [4]

Макронеровности могут получаться и в результате деформации деталей под действием сил, возникающих при сборке узлов, агрегатов и установке их на двигатели. [5]

Высота макронеровностей рельефа поверхности СОП должна быть в 3 раза меньше глубины искусственного углового отражателя ( риски, сегментного отражателя, зарубки) в образце, по которому настраивается чувствительность УЗ-аппаратуры. [6]

При макронеровностях и волнистости износ поверхностей происходит неравномерно. Сначала изнашиваются выступающие части поверхности; при микронеровностях в первую очередь деформируются и g истираются гребешки поверхности Слой смазки удерживается на поверхности до тех пор, пока удельное давление не превысит определенного значения. Так как трущиеся поверхности соприкасаются в отдельных выступающих точках, смазка в этих точках выдавливается и возникает сухое трение. [9]

Если расположения макронеровностей на изделии имеют циклический характер, это значит, что изделие имеет волнистую поверхность, которая возникает, например, как следствие вибрации изделия и инструмента при шлифовании. Волнистость может вызывать значительное изменение формы и размеров площадок контакта, а следовательно, и величины контактных напряжений. [10]

Устройство для измерения макронеровностей поверхностей

Владельцы патента RU 2576631:

Устройство для измерения макронеровностей поверхностей относится к измерительной технике и может быть использовано в гидроэнергетике для контроля макронеровностей, конусности и отклонения от горизонтальной плоскости зеркальных поверхностей дисков подпятников гидроагрегатов. Устройство для измерения макронеровностей поверхностей, включающее установленные горизонтально и параллельно друг над другом жесткие прямоугольные пластины, закрепленные между собой вертикальными стойками, расположенные с внешней стороны каждой пластины в ее углах три опорные регулируемые ножки, установленные на внутренней стороне нижней пластины два датчика угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, и закрепленный посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнит, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла. Техническим результатом является повышение точности измерения макронеровностей за счет измерения угловых смещений в системе координат, связанной с обследуемой поверхностью, расширение функциональных возможностей устройства. 1 ил.

Изобретение относится к измерительной технике и может быть использовано в гидроэнергетике для контроля макронеровностей, конусности и отклонения от горизонтальной плоскости зеркальных поверхностей дисков подпятников гидроагрегатов, а также для измерения макронеровностей и топографирования поверхностей любого профиля: плоских, например, типа рабочих столов карусельных станков, выгнутых типа линз и т.д.

Известно устройство для измерения макронеровностей зеркальной поверхности диска подпятника, включающее основание, закрепляемое между двумя соседними сегментами на боковых упорах, препятствующих их смещению, чувствительный элемент, состоящий из упругой пластины и двух тензодатчиков, шток с шариковым наконечником, прижимаемый с небольшим натягом к обследуемой зеркальной поверхности диска подпятника, шлейфовый осциллограф, на который при провороте ротора гидроагрегата на сегментах с помощью турбины записываются результаты измерения (Гидрогенераторы. Организация эксплуатации и технического обслуживания. Нормы и требования (Приложение Д, п. Д. 1.4). РАО «ЕЭС России», 2008 или Александров А.Е. Подпятники гидроагрегатов. М., Энергия, 1975, с. 172-174).

Недостатком данного устройства является невысокая точность измерений из-за малой величины отношения сигнал/шум и большая трудоемкость проведения измерений из-за проворота ротора гидроагрегата на сегментах с помощью турбины.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для измерения макронеровностей зеркальной поверхности диска подпятника, включающее основание, закрепляемое с помощью магнитного прижима в межсегментном пространстве на основании подпятника, стойку, передвижную штангу, на конце которой крепится часовой индикатор, измерительный шток которого упирается в зеркальную поверхность диска подпятника. Для проведения измерений ротор агрегата проворачивается на сегментах краном с остановками через каждую 16-ю или 24-ю часть окружности. Отсчет показаний часового индикатора производится при неподвижном роторе (Гидрогенераторы. Организация эксплуатации и технического обслуживания. Нормы и требования (Приложение Д, п. Д. 1.4). М.: РАО, ЕЭС России, 2008 или Александров А.Е. Подпятники гидроагрегатов. М.: Энергия, 1975, с. 172-174).

Недостатком данного устройства является низкая точность механического индикатора перемещений, невозможность разделить полезный сигнал (макронеровность зеркальной поверхности диска подпятника) от помехи (неперпендикулярность зеркальной поверхности диска подпятника и оси вала гидроагрегата), большая трудоемкость и большое время проведения измерений из-за механической прокрутки ротора гидроагрегата на сегментах с помощью мощного мостового крана.

Предлагаемым изобретением решается задача повышения эффективности измерения макронеровностей и топографирования поверхностей. Техническим результатом является повышение точности измерения макронеровностей за счет измерения угловых смещений в системе координат, связанной с обследуемой поверхностью, расширение функциональных возможностей устройства и проведение измерений по двум взаимно перпендикулярным координатам, значительное сокращение времени и трудоемкости проведения измерений.

Технический результат достигается в устройстве для измерения макронеровностей поверхностей, включающем установленные горизонтально и параллельно друг над другом жесткие прямоугольные пластины, закрепленные между собой вертикальными стойками, расположенные с внешней стороны каждой пластины в ее углах три опорные регулируемые ножки, установленные на внутренней стороне нижней пластины два датчика угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, и закрепленный посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнит, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла.

Установка трех опорных регулируемых ножек с внешней стороны каждой жесткой прямоугольной пластины в ее углах и закрепление посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнита, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла, обеспечивает одно и то же как по величине, так и по направлению прижимное усилие устройства к обследуемой поверхности во всех точках измерения.

Выполнение устройства с двумя установленными горизонтально и параллельно друг над другом жесткими прямоугольными пластинами, закрепленными между собой вертикальными стойками, позволяет проводить измерения как под устройством (напольный режим измерений), так и над ним (потолочный режим измерений).

Установка на нижней жесткой прямоугольной пластине двух датчиков угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, позволяет проводить измерения по двум взаимно перпендикулярным координатам.

Устройство для измерения макронеровностей поверхностей поясняется чертежом, где на фиг. 1 приведен общий вид устройства.

Устройство для измерения макронеровностей поверхностей состоит из двух нижней 1 и верхней 2 жестких прямоугольных пластин, установленных горизонтально и параллельно друг над другом и закрепленных между собой вертикальными стойками 3. С внешней стороны каждой пластины 1 и 2 в ее углах расположены три опорные регулируемые ножки 4. На внутренней стороне нижней пластины 1 установлены два датчика угла наклона 5. Оси чувствительности датчиков угла наклона 5 взаимно перпендикулярны и параллельны смежным сторонам пластин 1 и 2. На одной из пластин 1 или 2 с внешней ее стороны посредством съемного юстировочного кольца 6 закреплен магнит 7, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками 4, на медиане, проведенной из вершины прямого угла.

Устройство для измерения макронеровностей поверхностей работает следующим образом.

Перед началом проведения измерений проводится проверка зазора между сферическими концами опорных регулируемых ножек 4 и плоскостью магнита 7, обращенной в сторону обследуемой поверхности. Величина зазора регулируется с помощью юстировочного кольца 6 и должна при проведении измерений обеспечивать усилие прижима устройства к обследуемой поверхности, достаточное для удержания устройства на обследуемой поверхности и свободного перемещения его по этой поверхности. После выставки зазора определяется положение равновесия маятников чувствительных систем датчиков угла наклона 5. Для этого устройство устанавливается на обследуемой поверхности, и берутся отсчеты с датчиков угла наклона 5. Затем устройство разворачивается на 180°, и опять берутся отсчеты. После чего устройство разворачивается еще раз на 180°, возвращаясь в исходное положение, и опять берутся отсчеты. Полусумма отсчетов в двух положениях устройства дает значения положений равновесия чувствительных систем датчиков угла наклона 5. Для проведения измерений, например, в направлении вращения диска подпятника, устройство устанавливается в пространстве между двумя соседними сегментами на зеркальной поверхности диска, возле его внешнего края. Устанавливается так, чтобы ось чувствительности одного из датчиков угла наклона 5 была направлена вдоль радиуса диска подпятника (канал измерения устройства по радиусу), тогда ось чувствительности второго датчика угла наклона 5 будет направлена вдоль окружности (канал измерения устройства по окружности). Такая ориентация устройства сохраняется во всех измерениях. При наклоне устройства перемещение чувствительных элементов датчиков угла наклона 5, пропорциональное их угловому отклонению, преобразуется в изменение выходного сигнала, который передается по кабелю или радиоканалу на регистратор информации (на чертеже не показан), где записывается в память для последующей обработки. После взятия отсчетов устройство сдвигается вдоль радиуса на середину диска. Берутся отсчеты, и устройство сдвигается к внутреннему краю диска, и опять берутся отсчеты. После этого устройство переставляется в соседний межсегментный канал, при этом ориентация устройства в пространстве сохраняется, и процесс измерения повторяется. Такие тройные измерения (требование ГОСТа) в направлении вращения диска проводятся в 16-ти секторах с заходом в первый сектор измерения для контроля. Устройство благодаря взаимной перпендикулярности осей чувствительности датчиков угла наклона 5 измеряет проекции вектора наклона зеркальной поверхности диска подпятника по двум координатам: по радиусу и вдоль окружности (по касательной к окружности). Наклон зеркальной поверхности диска подпятника может включать в себя: отклонение бетонного корпуса гидроагрегата от вертикали, неперпендикулярность пяты и оси вала гидроагрегата, конусность зеркальной поверхности диска подпятника и макронеровности (выработки) как вдоль радиуса, так и в направлении вращения. При обработке результатов измерений (три профиля в направлении вращения ротора) все составляющие наклона (кроме неперпендикулярности плоскости пяты и оси вала гидроагрегата) легко выделяются из выходного сигнала, так как имеют характерные особенности. Так, например, наклон зеркальной поверхности диска на записях двух датчиков угла наклона 5 имеет вид синусоид, сдвинутых на 90° друг от друга, а конусность добавляет постоянную составляющую в записи датчика угла наклона, ориентированного вдоль радиуса. Для определения неперпендикулярности плоскости пяты и оси вала гидроагрегата необходимо, кроме наклона зеркала, знать еще уклон вала гидроагрегата. Для измерений в радиальном направлении устройство устанавливается на зеркальной поверхности диска у его внутреннего или внешнего края, ориентация устройства такая же, как и при измерениях в направлении вращения диска. Перемещение устройства с заданным шагом вдоль радиуса диска дает ряд значений устройства по двум каналам измерения. По показаниям датчика угла наклона, ориентированного вдоль радиуса, строится радиальный профиль.

Предлагаемое устройство для измерения макронеровностей поверхностей повышает точность измерений, сокращает время измерений и значительно уменьшает трудоемкость проведения измерений.

Устройство для измерения макронеровностей поверхностей, включающее установленные горизонтально и параллельно друг над другом жесткие прямоугольные пластины, закрепленные между собой вертикальными стойками, расположенные с внешней стороны каждой пластины в ее углах три опорные регулируемые ножки, установленные на внутренней стороне нижней пластины два датчика угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, и закрепленный посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнит, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла.

Микро и макроанализ. Рентгеноструктурный анализ. Методы дефектоскопии

Изучение строения металлов и сплавов производится методами макро- и микроанализа, рентгеновского, а также дефектоскопии (рентгеновской, магнитной, ультразвуковой).

Макроскопический анализ

Макроструктурой называют строение металла, видимое без увеличения или при небольшом увеличении (до 10-30 раз) с помощью лупы.

Макроструктуру можно исследовать непосредственно на поверхности металла (например,отливок, поковок), в изломе или на макрошлифе.

Излом.Наиболее простым методом выявления строения металла является изучение излома. В отличие от аморфного тела металлы имеют зернистый (кристаллический) излом. В большинстве случаев чем мельче зерно визломе, тем выше механические свойства металла. По излому можно судить о размере зерна, особенностях литья и термической обработки, а также выявить отдельные дефекты.

Макрошлифы. Макрошлифом называют поверхность образца (детали), подготовленную для исследования макроструктуры. Образцы вырезают из крупных заготовок (слитков, проката), а мелкие и средних размеров детали разрезают в определенном месте и в определенной плоскости. Поверхность образца (детали) шлифуют и подвергают травлениюкислотами или специальными реактивами, что позволяет выявить, например,дефекты, нарушающие сплошность металла (пузыри, трещины, раковины идр.), неоднородность строения, созданную обработкой давлением (полосчатость), строение литого металла, сварного соединения и др.

Микроскопический анализ

Подготовленная для исследования под микроскопом поверхность образца

Вследствие более сильного травления границ зерен лучи, падающие на эти места, отражаются в стороны, не попадают в объектив микроскопа и поэтому границы зерен кажутся темными. Для исследования структуры металлов и сплавов применяют микроскопы отраженного света, называемые металлографическими.

Рентгеноструктурный анализ

Рентгеноструктурный анализ применяют для исследования внутреннего строения кристаллов, т. е. расположения атомов в кристаллической решетке.

5 Ультразвуковым методом осуществляется эффективный контроль качества металла изделий и заготовок практически любых размеров. В импульсных ультразвуковых дефектоскопах ультразвуковая волна от щупа – излучателя распространяется в контролируемом изделии и при встрече с каким-либо дефектом отражается от него. При этом отраженные волны принимаются, усиливаются и передаются на показывающий индикатор. Ультразвук используют для контроля качества роторов, рельсов, поковок, проката и других изделий при необходимости сохранения целостности изделий.

Лекция 5

Дата добавления: 2018-06-27 ; просмотров: 1507 ; Мы поможем в написании вашей работы!

mastermodel.ru

Проектирование и моделирование.

Телефон: +7 (495) 771-25-50

Вы здесь:

Приборы и методы для определения качества поверхностей

Поверхность готовой детали не всегда является идеально ровной, гладкой и геометрически правильной. Она так или иначе будет отличаться от заданных чертежом (номинальных параметров) определенными микро- и макро геометрическими отклонениями. Макрогеометрические отклонения определяют волнистость и отклонения формы поверхности детали, а микрогеометрические отклонения ее шероховатость. Четкого физического различия между этими погрешностями не существует, но их все же условно разделяют по отклонению шага (S) к значению отклонения (D) от номинального контура (заданного чертежом). Таким образом, если неровности поверхности меньше 40 (S/D 40), то их относят к волнистости. Отклонением формы считается отношение шага к значению отклонения больше 1000 (S/D>1000).

В различных странах для определения шероховатости и волнистости поверхности используют разные методы. В данной статье приведены лишь самые известные из них.

Методы и приборы для измерения шероховатости

Механический метод (щуповой) основан на работе специального прибора профилометра. Это достаточно дорогое и хрубкое устройство. Одно из его недостатков – это непосредственный контакт с поверхностью. Это может привести к появлению царапин на поверхности исследуемой детали, а в результате прибор может неточно оценить наличие шероховатостей.

Оптический метод позволяет исследовать поверхность бесконтактным способом. Такие устройства считывают информацию о наличии шероховатости благодаря отражению света от поверхности детали. При чем, считанная информация автоматически обрабатывается с помощью компьютера. Реализация оптических методов не требует больших финансовых вложений, высокой точности, каких-либо сложных оптических или механических устройств. Обработка данных компьютером существенно ускоряет процесс, поэтому оптические методы измерения шероховатости могут быть применены в условиях непрерывного производства.

Ниже представлена работа двух приборов, использующих оптические методы для измерения шероховатости:

Это устройство использует в своей работе метод микроинтерференции. При измерении на шероховатой структуре поверхности образуются помехи. Направление шероховатых участков совпадает с направлением помех. Если диапазон частот этих помех совпадает с частотой встречаемости шероховатостей, свет отражается от неровностей, показывая минимальную и максимальную интенсивность. Благодаря изменению диапазона частоты помех и синхронного измерения интенсивности светового отражения от неровной поверхности можно получить интерференционную картину шероховатости, ориентируясь на максимальную или минимальную интенсивность светового отражения.

Это устройство использует в своей работе метод светового сечения. Световой луч из точечного источника скользит по неровной поверхности и отражается от нее. С помощью отраженного светового луча можно определить размер и распространение неровностей. Для определения размера шероховатостей необходимо сравнить интенсивность светового отражения в зеркальном и любом другом направлениях.

Методы и приборы для измерения волнистости

За рубежом волнистость определяется в соответствии со стандартами ISO (ISO 4287 и ISO 16610-21), а также согласно американскому стандарту ASME B46.1.

В России для определения волнистости используются приборы профилографы-профилометры. Эти устройства могут механически изучать поверхность и записывать полученные результаты в графическом варианте (круглограмма).

Также зачастую используется метод обнаружения микроволн на поверхности с помощью анализа записи магнитного диска (используется в качестве экспресс-теста для получения моментальных данных). Прибор для измерения волнистости с помощью этого метода состоит из: диска, двигающейся головки, детектора и программного или аппаратного обеспечения, которое фиксирует изменения на поверхности детектора при вращении диска по поверхности детали. В этом случае детектор является пьезоэлектрическим преобразователем. На поверхности изделия возникает электрическое напряжение. Сигнал на поверхности увеличивается с увеличением линейной скорости вращения диска. Сигнал на поверхности изделия коррелирует с микроволнистостью, таким образом, производится оптическое исследование поверхности изделия. Диск осуществляет магнитную запись. Детектор улавливает резонанс, который создают микроволнистость и потоки воздуха при вращении диска. Так определяется наличие микроволнистости и шероховатости на поверхности изделия.

Лазерный метод – один из простых и популярных методов исследования качества поверхности материала (детали). Например, компания Chapman Instrument Incorporated, предлагает прибор для определения шероховатости и волнистости. Его принцип действия основан на бесконтактном (оптическом) изучении поверхности линз, зеркал или призм. Мощный сканер считывает информацию с исследуемого материала на все 360 градусов. Благодаря этому прибору довольно легко определить размер и длину микроволн, которые не видны невооруженным глазом.

Под действием сил резания при точении, за режущим лезвием образуются растягивающие напряжения на глубине, зависящей от величины этих сил и упругости обрабатываемого материала. Одновременно происходит пластическая деформация, и верхний слой металла получает наклеп на величину, зависящую от сил резания и пластичности обрабатываемого материала. Без пластической деформации остаточные напряжения в верхнем слое детали не возникли бы, так как после прохода режущего лезвия произошло бы упругое восстановление металла и упругие деформации были бы сняты. Пластические деформации как бы сковывают напряжении растяжения за режущим лезвием, фиксируя их в том слое, в котором имеется наклеп металла. Наклепанный слой образует как бы упрочненный каркас, сохраняющий в поверхностном слое остаточные растягивающие напряжения. Таким образом наклеп металла, повышающий твердость поверхности и являющийся положительным фактором, при определенных условиях может быть фактором отрицательным, создавая в поверхностном слое вредные остаточные напряжения растяжения.

Тепловой фактор, действующий при резании, может увеличить напряжения растяжения в верхнем слое либо создать в нем очень полезные напряжения сжатия. При повышении скорости резания и увеличении отрицательного переднего угла в поверхностном слое образуются остаточные сжимающие напряжения, а не растягивающие. Растягивающие напряжения, приводящие иногда к микро-трещинам в поверхностном слое, могут возникать при физических методах обработки (электроэрозионном, лучевом и др.).

Улучшить физико-механические свойства поверхности можно различными методами отделочной обработки: алмазным точением и растачиванием, тонким шлифованием, хонингованием, притиркой, электрохимической и термической обработкой, суперфинишированием и др. Для контроля дефектов поверхностного слоя <микротрещин, пор, коррозии и др.) применяют различные методы неразрушающего контроля — рентгеновский, магнитный, ультразвуковой, люминесцентный, цветофильтровой, с помощью вихревых токов и др.

Геометрические свойства поверхности характеризуют отклонения реальной поверхности от заданной по чертежу (прямолинейной, цилиндрической и т. д.). В зависимости от размеров отклонения разделяют на три группы — макронеровности, волнистость и шероховатость (микронеровности). Макронеровности — единичные, неповторяющиеся регулярно отклонения от номинальной формы, например, овальность, эллипсность, огранка, конусность, бочкообразность, вогнутость вместо цилиндрической формы. Они характеризуются отношением

Волнистость характеризуется совокупностью периодически повторяющихся и близких по размерам чередующихся выступов и впадин. Возникает волнистость вследствие вибраций станка, приспособления, инструмента и заготовки; неравномерности процесса резания; различного характера пластических деформаций и др. У них

Микронеровности, т. е. коротковолновую часть геометрических отклонений (неровностей) поверхности, называют шероховатостью. Они характерны чередованием выступов и впадин очень большого количества. У них

Величина и направление микронеровностей влияют на износ деталей (первичный износ вследствие истирания неровностей составляет 65—75% высоты неровностей); стойкость против коррозии; прочность (у поверхностных неровностей, как и у трещин, происходит концентрация напряжений); коэффициент трения, зависящий от взаимного расположения рисок, на поверхностях деталей (риски, т. с. следы от режущего инструмента, должны быть наименьшими). В настоящее время качество поверхности оценивается только ее микрогеометрией — шероховатостью.

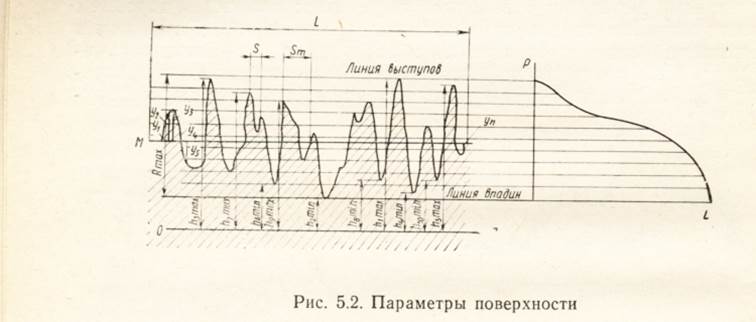

Оценивают шероховатость поверхности (рис. 5.2) по ГОСТ 2789—73 в зависимости от численных значений параметров.

Среднее арифметическое отклонение профиля Ra(средняя арифметическая высота микронеровностей) определяется (рис. 5.2) делением суммы высот от точек профиля до средней его линии на число этих высот:

Высота неровностей Rzопределяется как среднее расстояние между пятью высшими точками выступов и пятью низшими точками впадин, измеренных от линии, параллельной средней линии MNна участке установленной базовой длины (Z, = 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8,25):