Чем исследуют макронеровности поверхностей деталей

Устройство для измерения макронеровностей поверхностей

Владельцы патента RU 2576631:

Устройство для измерения макронеровностей поверхностей относится к измерительной технике и может быть использовано в гидроэнергетике для контроля макронеровностей, конусности и отклонения от горизонтальной плоскости зеркальных поверхностей дисков подпятников гидроагрегатов. Устройство для измерения макронеровностей поверхностей, включающее установленные горизонтально и параллельно друг над другом жесткие прямоугольные пластины, закрепленные между собой вертикальными стойками, расположенные с внешней стороны каждой пластины в ее углах три опорные регулируемые ножки, установленные на внутренней стороне нижней пластины два датчика угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, и закрепленный посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнит, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла. Техническим результатом является повышение точности измерения макронеровностей за счет измерения угловых смещений в системе координат, связанной с обследуемой поверхностью, расширение функциональных возможностей устройства. 1 ил.

Изобретение относится к измерительной технике и может быть использовано в гидроэнергетике для контроля макронеровностей, конусности и отклонения от горизонтальной плоскости зеркальных поверхностей дисков подпятников гидроагрегатов, а также для измерения макронеровностей и топографирования поверхностей любого профиля: плоских, например, типа рабочих столов карусельных станков, выгнутых типа линз и т.д.

Известно устройство для измерения макронеровностей зеркальной поверхности диска подпятника, включающее основание, закрепляемое между двумя соседними сегментами на боковых упорах, препятствующих их смещению, чувствительный элемент, состоящий из упругой пластины и двух тензодатчиков, шток с шариковым наконечником, прижимаемый с небольшим натягом к обследуемой зеркальной поверхности диска подпятника, шлейфовый осциллограф, на который при провороте ротора гидроагрегата на сегментах с помощью турбины записываются результаты измерения (Гидрогенераторы. Организация эксплуатации и технического обслуживания. Нормы и требования (Приложение Д, п. Д. 1.4). РАО «ЕЭС России», 2008 или Александров А.Е. Подпятники гидроагрегатов. М., Энергия, 1975, с. 172-174).

Недостатком данного устройства является невысокая точность измерений из-за малой величины отношения сигнал/шум и большая трудоемкость проведения измерений из-за проворота ротора гидроагрегата на сегментах с помощью турбины.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для измерения макронеровностей зеркальной поверхности диска подпятника, включающее основание, закрепляемое с помощью магнитного прижима в межсегментном пространстве на основании подпятника, стойку, передвижную штангу, на конце которой крепится часовой индикатор, измерительный шток которого упирается в зеркальную поверхность диска подпятника. Для проведения измерений ротор агрегата проворачивается на сегментах краном с остановками через каждую 16-ю или 24-ю часть окружности. Отсчет показаний часового индикатора производится при неподвижном роторе (Гидрогенераторы. Организация эксплуатации и технического обслуживания. Нормы и требования (Приложение Д, п. Д. 1.4). М.: РАО, ЕЭС России, 2008 или Александров А.Е. Подпятники гидроагрегатов. М.: Энергия, 1975, с. 172-174).

Недостатком данного устройства является низкая точность механического индикатора перемещений, невозможность разделить полезный сигнал (макронеровность зеркальной поверхности диска подпятника) от помехи (неперпендикулярность зеркальной поверхности диска подпятника и оси вала гидроагрегата), большая трудоемкость и большое время проведения измерений из-за механической прокрутки ротора гидроагрегата на сегментах с помощью мощного мостового крана.

Предлагаемым изобретением решается задача повышения эффективности измерения макронеровностей и топографирования поверхностей. Техническим результатом является повышение точности измерения макронеровностей за счет измерения угловых смещений в системе координат, связанной с обследуемой поверхностью, расширение функциональных возможностей устройства и проведение измерений по двум взаимно перпендикулярным координатам, значительное сокращение времени и трудоемкости проведения измерений.

Технический результат достигается в устройстве для измерения макронеровностей поверхностей, включающем установленные горизонтально и параллельно друг над другом жесткие прямоугольные пластины, закрепленные между собой вертикальными стойками, расположенные с внешней стороны каждой пластины в ее углах три опорные регулируемые ножки, установленные на внутренней стороне нижней пластины два датчика угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, и закрепленный посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнит, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла.

Установка трех опорных регулируемых ножек с внешней стороны каждой жесткой прямоугольной пластины в ее углах и закрепление посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнита, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла, обеспечивает одно и то же как по величине, так и по направлению прижимное усилие устройства к обследуемой поверхности во всех точках измерения.

Выполнение устройства с двумя установленными горизонтально и параллельно друг над другом жесткими прямоугольными пластинами, закрепленными между собой вертикальными стойками, позволяет проводить измерения как под устройством (напольный режим измерений), так и над ним (потолочный режим измерений).

Установка на нижней жесткой прямоугольной пластине двух датчиков угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, позволяет проводить измерения по двум взаимно перпендикулярным координатам.

Устройство для измерения макронеровностей поверхностей поясняется чертежом, где на фиг. 1 приведен общий вид устройства.

Устройство для измерения макронеровностей поверхностей состоит из двух нижней 1 и верхней 2 жестких прямоугольных пластин, установленных горизонтально и параллельно друг над другом и закрепленных между собой вертикальными стойками 3. С внешней стороны каждой пластины 1 и 2 в ее углах расположены три опорные регулируемые ножки 4. На внутренней стороне нижней пластины 1 установлены два датчика угла наклона 5. Оси чувствительности датчиков угла наклона 5 взаимно перпендикулярны и параллельны смежным сторонам пластин 1 и 2. На одной из пластин 1 или 2 с внешней ее стороны посредством съемного юстировочного кольца 6 закреплен магнит 7, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками 4, на медиане, проведенной из вершины прямого угла.

Устройство для измерения макронеровностей поверхностей работает следующим образом.

Перед началом проведения измерений проводится проверка зазора между сферическими концами опорных регулируемых ножек 4 и плоскостью магнита 7, обращенной в сторону обследуемой поверхности. Величина зазора регулируется с помощью юстировочного кольца 6 и должна при проведении измерений обеспечивать усилие прижима устройства к обследуемой поверхности, достаточное для удержания устройства на обследуемой поверхности и свободного перемещения его по этой поверхности. После выставки зазора определяется положение равновесия маятников чувствительных систем датчиков угла наклона 5. Для этого устройство устанавливается на обследуемой поверхности, и берутся отсчеты с датчиков угла наклона 5. Затем устройство разворачивается на 180°, и опять берутся отсчеты. После чего устройство разворачивается еще раз на 180°, возвращаясь в исходное положение, и опять берутся отсчеты. Полусумма отсчетов в двух положениях устройства дает значения положений равновесия чувствительных систем датчиков угла наклона 5. Для проведения измерений, например, в направлении вращения диска подпятника, устройство устанавливается в пространстве между двумя соседними сегментами на зеркальной поверхности диска, возле его внешнего края. Устанавливается так, чтобы ось чувствительности одного из датчиков угла наклона 5 была направлена вдоль радиуса диска подпятника (канал измерения устройства по радиусу), тогда ось чувствительности второго датчика угла наклона 5 будет направлена вдоль окружности (канал измерения устройства по окружности). Такая ориентация устройства сохраняется во всех измерениях. При наклоне устройства перемещение чувствительных элементов датчиков угла наклона 5, пропорциональное их угловому отклонению, преобразуется в изменение выходного сигнала, который передается по кабелю или радиоканалу на регистратор информации (на чертеже не показан), где записывается в память для последующей обработки. После взятия отсчетов устройство сдвигается вдоль радиуса на середину диска. Берутся отсчеты, и устройство сдвигается к внутреннему краю диска, и опять берутся отсчеты. После этого устройство переставляется в соседний межсегментный канал, при этом ориентация устройства в пространстве сохраняется, и процесс измерения повторяется. Такие тройные измерения (требование ГОСТа) в направлении вращения диска проводятся в 16-ти секторах с заходом в первый сектор измерения для контроля. Устройство благодаря взаимной перпендикулярности осей чувствительности датчиков угла наклона 5 измеряет проекции вектора наклона зеркальной поверхности диска подпятника по двум координатам: по радиусу и вдоль окружности (по касательной к окружности). Наклон зеркальной поверхности диска подпятника может включать в себя: отклонение бетонного корпуса гидроагрегата от вертикали, неперпендикулярность пяты и оси вала гидроагрегата, конусность зеркальной поверхности диска подпятника и макронеровности (выработки) как вдоль радиуса, так и в направлении вращения. При обработке результатов измерений (три профиля в направлении вращения ротора) все составляющие наклона (кроме неперпендикулярности плоскости пяты и оси вала гидроагрегата) легко выделяются из выходного сигнала, так как имеют характерные особенности. Так, например, наклон зеркальной поверхности диска на записях двух датчиков угла наклона 5 имеет вид синусоид, сдвинутых на 90° друг от друга, а конусность добавляет постоянную составляющую в записи датчика угла наклона, ориентированного вдоль радиуса. Для определения неперпендикулярности плоскости пяты и оси вала гидроагрегата необходимо, кроме наклона зеркала, знать еще уклон вала гидроагрегата. Для измерений в радиальном направлении устройство устанавливается на зеркальной поверхности диска у его внутреннего или внешнего края, ориентация устройства такая же, как и при измерениях в направлении вращения диска. Перемещение устройства с заданным шагом вдоль радиуса диска дает ряд значений устройства по двум каналам измерения. По показаниям датчика угла наклона, ориентированного вдоль радиуса, строится радиальный профиль.

Предлагаемое устройство для измерения макронеровностей поверхностей повышает точность измерений, сокращает время измерений и значительно уменьшает трудоемкость проведения измерений.

Устройство для измерения макронеровностей поверхностей, включающее установленные горизонтально и параллельно друг над другом жесткие прямоугольные пластины, закрепленные между собой вертикальными стойками, расположенные с внешней стороны каждой пластины в ее углах три опорные регулируемые ножки, установленные на внутренней стороне нижней пластины два датчика угла наклона, оси чувствительности которых взаимно перпендикулярны и параллельны смежным сторонам пластин, и закрепленный посредством съемного юстировочного кольца на одной из пластин с внешней ее стороны магнит, центр которого расположен внутри прямоугольного треугольника, образованного тремя опорными регулируемыми ножками, на медиане, проведенной из вершины прямого угла.

Понятие о качестве поверхности

После механической обработки

Качество поверхностей деталей машин

Качество обработанной поверхности характеризуется двумя основными признаками:

а) физико-механическими свойствами поверхностного слоя металла;

Качество поверхностного слоя металла обусловливается свойствами металла и методами механической обработки.

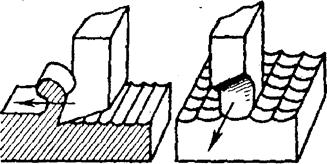

В процессе механической обработки от действия режущего инструмента на поверхности металла остаются гребешки и впадины и структура поверхностною слоя изменяется; поверхностный слой испытывает пластические деформации, и образуется наклеп, твердость его повышается, возникают внутренние напряжения.

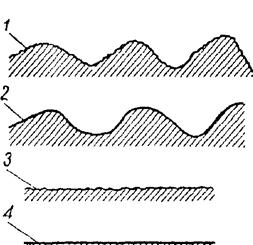

Различают следующие отклонения обработанной поверхности по геометрическим признакам:

2 Волнистость поверхности, т.е. наличие периодически повторяющихся, примерно одинаковых волнообразных отклонений.

3 Микрогеометрия (микронеровности) поверхности, т.е. шероховатость, обусловленная наличием гребешков и впадин. Величина микронеровностей характеризует чистоту обработки поверхности. Поверхность может быть волнистой и в то же время грубошероховатой или незначительно шероховатой, чистой (гладкой), так же как и ровная поверхность может быть грубо- или значительно шероховатой или чистой (гладкой).

Отклонения от правильной геометрической формы являются одним из факторов точности обработки поверхности: поэтому эти отклонения рассматриваются при общем изучении вопросов точности обработки деталей.

Продольная шероховатость образуется вследствие колебаний силы резания при обработке, которые могут вызвать вибрации, увеличивающие продольную шероховатость. Возможны и другие причины образования продольной шероховатости, например образование нароста.

Поперечная шероховатость обычно больше, чем продольная. При чистовой обработке поверхностей деталей абразивным инструментом шероховатость поверхности в продольном и поперечном направлениях примерно одинакова.

К числу многих факторов, от которых зависит качество обрабатываемой поверхности, относятся:

а) род и свойства обрабатываемого материала;

б) способ обработки (точение, строгание, шлифование и т. д.);

в) режим резания металла (скорость резания, подача, глубина резания);

д) геометрические параметры инструмента;

е) материал инструмента;

ж) охлаждение в процессе резания.

3.7.2 Значение качества поверхностей деталей машин

Параметры и условия работы, характерные для современных машин, предъявляют высокие требования к качеству поверхностей сопрягаемых деталей. Сюда относятся:

а) быстроходность машин;

б) высокие удельные нагрузки;

в) большая мощность машин при сравнительно малом весе;

г) высокие давления и температуры;

д) требования к долговечности и надежности работы машины;

е) высокая точность работы механизмов и всей машины. Качество поверхностей оказывает значительное влияние на эксплуатационные свойства деталей.

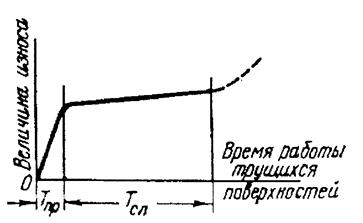

Так, износоустойчивость поверхностей помимо многих других факторов зависит от ее качества. На износ поверхностей деталей влияют макронеровности, волнистость и микронеровности.

При макронеровностях и волнистости износ поверхностей происходит неравномерно. Сначала изнашиваются выступающие части поверхности; при микронеровностях в первую очередь деформируются и истираются гребешки поверхности. Слой смазки удерживается на поверхности до тех пор, пока удельное давление не превысит определенного значения. Так как трущиеся поверхности соприкасаются в отдельных выступающих точках, смазка в этих точках выдавливается и возникает сухое трение.

поверхностей от времени их работы

Повышение качества трущихся поверхностей увеличивает срок службы машины, удлиняет их долговечность.

а) метода обработки;

б) режимов резания (подачи, глубины и скорости резания).

Например: при повышении подачи и глубины резания (тяжелый режим резания) толщина наклепанного слоя увеличивается и численно определяется в десятых долях мм; при повышении скорости резания (легкий режим резания) толщина наклепанного слоя уменьшается и численно определяется в сотых долях мм.

По геометрическим признакам различают следующие отклонения обработанной поверхности от правильной формы:

1) макронеровности (овальность, конусность, бочкообразность и др.), такие отклонения являются одним из факторов точности обработки деталей.

2)волнистость поверхности, т.е. наличие периодически повторяющихся одинаковых волнообразных отклонений, волнистость поверхности возникает при обработке крупных и длинномерных деталей, вследствие: вибрации системы СПИЗ; неравномерности процесса резания; биения режущего инструмента и др.

3) микронеровности, т.е. шероховатость, обусловленная наличием на поверхности гребешков и впадин, величина микронеровностей характеризует только чисто обработанную поверхность, то есть, как волнистые, так и ровные поверхности могут

иметь как грубую, так и незначительную шероховатость.

По характеру появления шероховатость различают:

а) продольную, направленную в сторону вектора скорости резания;

б) поперечную, направленную перпендикулярно вектору скорости резания,

т.е. в направлении подачи.

Качество обработанной поверхности зависит от следующих факторов:

1) свойств обрабатываемого материала;

2) способа обработки (точение, строгание, шлифование и др.);

3) режимов обработки (скорость, подача, глубина резания);

4) жесткости системы СПИЗ;

5) геометрических параметров инструмента;

6) материала инструмента;

7) охлаждения в процессе резания.

4.2 Роль качества поверхностей деталей

Параметры и условия работы современных машин предъявляют высокие требования к качеству поверхностей сопрягаемых деталей.

К ним относятся: быстроходность машин; высокие удельные нагрузки; высокая мощность машин при их малом весе; высокие давления и температуры; долговечность и надежность работы; высокая точность работ механизмов всей машины.

Качество поверхностей оказывает влияние на эксплуатационные свойства деталей. Это проявляется в следующем:

1) Износоустойчивость поверхностей. Износоустойчивость поверхностей. Находится под влиянием макронеровности, волнистости и микронеровности. Отклонения поверхностей деталей от правильной геометрической формы приводят к сокращению срока службы машины в целом.

2) Качество неподвижных соединений. Обеспечивается при достаточно высоком классе шероховатости, т.е. микронеровности сопрягаемых поверхностей должны быть как можно меньше.

3) Прочность деталей. Зависит от качества обработанной поверхности, особенно при переменных нагрузках, т.к. разрушение детали происходит за счет концентрации напряжений в неровностях её поверхностей. Высокая чистота поверхности, получаемая на отделочных операциях, т.е. минимальная микронеровность,

уменьшает возможность появления поверхностных трещин от усталости металла.

4) Сопротивление коррозии. Значительно повышается с улучшением качества поверхности, т. к. на грубошероховатой поверхности, а именно в её впадинах и углублениях, осаждаются вещества, вызывающие очаги коррозии (частицы агрессивных жидкостей, газов и др.).

5) Особые эксплуатационные требования. То есть повышенная плотность соединений, декоративная отделка, содержание механизмов в чистоте и др. Такие требования вызывают необходимость высокой чистоты поверхности деталей машин и приборов, работающих в особых условиях.

4.3 Критерии и классификация шероховатости поверхности

Чтобы распечатать файл, скачайте его (в формате Word).

3. Палей М. А. и др. Допуски и посадки: Справочник в 2-х частях. М.: Машиностроение, 1991.

4. Баранчиков В. И. и др. Справочник конструктора – инструментальщика. М.: Машиностроение, 1994.

Лабораторная работа № 7

КОНТРОЛЬ ЧИСТОТЫ ПОВЕРХНОСТИ ДЕТАЛИ НА ДВОЙНОМ МИКРОСКОПЕ ЛИННИКА МИС-11

Цель работы: ознакомиться с характеристиками шероховатости поверхностей деталей, изучить устройство двойного микроскопа МИС11, освоить технику измерения высоты неровностей поверхности и научиться определять классы чистоты измеряемых поверхностей.

Характеристика шероховатости поверхности

На поверхностях деталей различают три вида неровностей:

— макронеровности, представляющее собой отклонения поверхности от правильной геометрической формы (овальность, огранка и т.д.);

— волнистость, характеризующаяся периодически повторяющимися неровностями, шаг которых значительно превышает их высоту;

— микронеровности, или шероховатости, представляющие собой совокупность неровностей с относительно малыми шагами, образующими рельеф поверхности деталей. Параметры и характеристики шероховатости поверхностей регламентирует ГОСТ 2789-73.

В качестве условного весьма приближенного критерия, позволяющего разграничивать указанные неровности, можно руководствоваться следующими соотношениями между величиной шага неровностей S и их высотой R.

Микронеровности поверхности представляют собой следы режущей кромки инструмента, её остаточные сечения, искаженные под влиянием ряда факторов (вибраций, упругого поднятия поверхности после прохождения режущей кромки инструмента, нароста на лезвии резца, трения лезвия об обрабатываемую поверхность и т. д.).

От шероховатости поверхности в значительной степени зависят эксплуатационные качества узлов и деталей. Улучшения качества поверхности приводит к повышению износоустойчивости деталей, их усталостной прочности и антикоррозийной стойкости, а также способствует стабилизации посадок, т. е. уменьшению первичного износа поверхностей сопрягаемых деталей при их приработке.

Между шероховатостью поверхности и точностью размеров существует только корреляционная зависимость.

На рис. 1 изображен микропрофиль поверхности. ГОСТ 2789-73 устанавливает следующие критерии для оценки шероховатости поверхности.

Рис. 1. Микропрофиль поверхности

Высота неровностей профиля по десяти точкам – среднее расстояние между находящимися в пределах базовой длины l пятью высшими точками выступов и пятью низшими точками впадин, измеренное от линии, параллельной средней:

Rz =

Средняя линия профиля m m— представляет собой базовую линию, отвечающую закону о наименьшей сумме квадратов отклонений и имеющую форму номинального профиля (номинального размера детали):

Предельные значения величин Ra и Rz стандартизированы (ГОСТ

Стандартом предусмотрено 14 классов (с 1-го по 14-й), названных классами чистоты поверхностей. Значения величин Ra , Rz и l приведены в табл. 1.